Piston (mécanique)

En mécanique, un piston est une pièce rigide de section généralement circulaire coulissant dans un cylindre de forme complémentaire. Le déplacement du piston entraîne une variation de volume de la chambre, partie située entre le piston et le cylindre. Un piston permet la conversion d'une pression en un travail, ou réciproquement.

Applications

[modifier | modifier le code]

Les pistons sont présents dans de nombreuses applications mécaniques. La plus courante est le moteur à combustion interne, notamment dans l'automobile. On trouve également un ou plusieurs pistons dans les compresseurs, les pompes, les vérins, les détendeurs, les régulateurs, les distributeurs, les valves, les amortisseurs, mais aussi les seringues médicales ou les instruments de musique à pistons.

On distingue deux types de pistons : les pistons à simple effet, où la pression n'agit que sur une face (ex. : seringues médicales), et les pistons à double effet, où la pression agit sur ses deux faces (ex. : locomotive à vapeur). Le déplacement du piston provoque ou est provoqué par une pression à l'intérieur de la chambre.

La plupart des pistons sont d'une conception simple (un piston plat est tiré ou poussé par une tige), hormis dans les moteurs, où ils font l'objet d'études approfondies. Ces derniers diffèrent par leur forme, leurs fonctions et leurs dimensions ; leur gamme est illimitée. Néanmoins, des « grandes classes » peuvent être distinguées selon le type de moteur (forme de la tête, matériaux utilisés, etc.).

Dans un moteur thermique, les pistons sont soumis à des contraintes mécaniques, résultant de la pression de combustion des gaz et de la dynamique du déplacement cyclique, et à des contraintes thermiques, en raison de la différence de température entre le piston et les gaz brûlés. Ces contraintes expliquent le choix, en général, de l'acier[Note 1].

Histoire

[modifier | modifier le code]La première apparition du piston remonte à l'invention de l'hydraule ou orgue hydraulique, premier orgue de l'histoire, par Ctésibios, ingénieur grec du IIIe siècle av. J.-C. Le piston est dans ce cas utilisé afin de générer une bulle d'air nécessaire à la production d'un son dans le tuyau de l'orgue. Il est aussi l'inventeur de la pompe aspirante et refoulante, composée de deux corps de pompe cylindriques à pistons verticaux. Des barres manœuvrées par les hommes permettaient d'abaisser et de relever alternativement les pistons.

Ce qui n'était souvent que des objets de curiosité pour les grecs, sera mis en pratique par les romains.

- Piston dans l'antiquité

-

Tube pneumatique avec piston, d'après Héron d'Alexandrie

Les pompes

[modifier | modifier le code]

De l'époque romaine deux pompes nous sont parvenues dans un état de conservation important. L'une à la mine de Sotiel Coronada à Calañas en Espagne, l'autre à Bolsena en Italie[1].

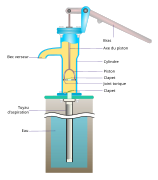

En fontainerie, fin XVIIIe siècle, dans les pompes à bras employées à l'usage du pompage de l'eau, le piston est un corps cylindrique, solide ou percé, avec ou sans soupape à l'intérieur, attaché à l'extrémité d'une verge ou tringle de fer ou de bois qu'on lève et baisse alternativement dans le tuyau ou corps de pompe par le moyen d'un balancier, pour aspirer et faire monter l'eau; Il s'agit souvent d'une pièce de cuivre, ou un morceau de bois tourné garni de cuir au pourtour et cerclé en cuivre. Le piston est évidé et garni d'un clapet, lorsqu'il fait le service d'une pompe aspirante, et il est plein lorsqu'il fait celui d'une pompe foulante. Dans les pompes en bois, un manchon - cylindre en cuivre rouge - est rapporté à l'intérieur du corps de pompe, à l'endroit où est placé le piston pour rendre son frottement plus doux, et pour qu'il ferme bien hermétiquement[2].

La garniture d'un piston de pompe aspirante consiste en un clapet, en deux frettes de cuivre ou de fer que l'on rapporte haut et bas et en un morceau de cuir qui enveloppe le piston pour rendre son frottement plus doux[2].

Les moteurs

[modifier | modifier le code]

Dans les machines à vapeur

[modifier | modifier le code]Ce n'est que par les connaissances acquises du vide et de la pression atmosphérique, début XVIIe siècle, que l'on a pu conceptualiser les premières machines à vapeur, mues par le vide partiel créé sous un piston par la condensation de la vapeur d'eau, réalisées entièrement en 1712, par Thomas Newcomen.

Dans la connaissance du vide, les expériences de Evangelista Torricelli en 1644 (qui détermine que pour une pompe aspirante, l'égalisation de pression est atteinte pour une hauteur de colonne d'eau de 10,33 mètres, ce qui est aussi le domaine d'utilisation de ces pompes) et de Otto von Guericke en 1645 (Il invente la pompe à air, basée sur le jeu d'un piston dans un cylindre) sont décisives.

En 1679, le Français Denis Papin construit la première chaudière, fermée par la première soupape. Conscient du potentiel de la vapeur, il propose l'idée du piston, qui donnerait accès à des puissances insoupçonnées jusqu'alors. Son prototype, en 1690, reste inefficace.

La machine de Thomas Newcomen, en 1712, qui permet de réaliser exhaure des mines est la première machine à vapeur efficace faisant l'usage d'un piston, plaçant celui-ci au cœur de la révolution industrielle.

Dans les machines soufflantes

[modifier | modifier le code]Des pistons en fonte, actionnés par des machines à vapeur, remplacent les antiques soufflets dans les hauts fourneaux de John Wilkinson à partir de 1776, par l'ingénieur écossais James Watt.

Les machines soufflantes sont des pompes de même genre que les pompes aspirantes et foulantes qui servent à élever les eaux et tout ce qu'on a dit sur ces dernières pour obtenir un jet d'eau continu s'applique également aux soufflets cylindriques qui doivent produire un jet d'air continu à l'extrémité du canon[3].

Dans les moteurs à explosion

[modifier | modifier le code]L'inventeur suisse François Isaac de Rivaz s'inspire du fonctionnement du pistolet de Volta pour construire le premier moteur à combustion interne dont il obtint le brevet le . Son moteur se compose d'un cylindre placé verticalement. La détonation à partir de gaz de houille projette vers le haut un piston qui, retombant, tire une corde reliée aux roues avant d'un chariot.

C'est réellement en 1873, grâce à l'américain Brayton, que la forme générale actuelle du piston, ainsi que l'utilisation de segments élastiques logés dans des gorges creusées dans le piston, prend ses origines[4].

La fonte est le matériau constitutif du piston et le demeure durant de nombreuses années. En 1911, Hispano-Suiza inaugure un piston en aluminium offrant bien plus de légèreté. Néanmoins, en raison du coefficient de dilatation trois fois supérieur pour l'aluminium, engendrant de ce fait un risque de grippage plus important, la plupart des constructeurs automobiles conservent la fonte. Il faut donc attendre les années 1920 pour voir l'aluminium s'imposer. Par la suite, les progrès réalisés en termes de résistance des matériaux (utilisation d'alliages de cuivre, de nickel ou de silicium[5]) ainsi qu'en termes de « perfectionnement des techniques de coulage et d'usinage » ont permis la généralisation de l'acier dans les moteurs automobiles[4].

-

Le véhicule de de Rivaz tel que décrit dans le brevet de 1807

-

Assemblage d'un piston destiné à une utilisation sur un moteur Diesel de bateau.

-

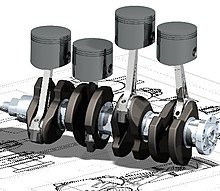

Pistons dans un moteur à explosion interne à soupapes

Principe

[modifier | modifier le code]Dans une pompe

[modifier | modifier le code]

Un piston coulisse dans un cylindre réalisant une dépression dans le cas de la pompe aspirante, ou une compression dans le cas de la pompe refoulante. Certaines pompes comme la machine de Ctésios, réalisent alternativement les deux opérations elles sont appelées pompe aspirante refoulante.

Un clapet placé sur le piston dans le cas de la pompe aspirante, impose à l'eau de circuler dans un seul sens et permet de répéter l'opération de pompage. Dans les pompes aspirantes/refoulantes un deuxième clapet est nécessaire.

La pompe à bras est qualifiée de pompe volumétrique alternative (dont le mouvement est alternatif, par opposition aux pompe rotatives). La pompe à bras a pu être associée à un système bielle-manivelle pour en augmenter son efficacité. Elle était éventuellement actionnées par un moulin à eau ou un manège.

Dans la pompe aspirante, c'est la pression atmosphérique qui définitivement fait monter l'eau dans la colonne. L'égalisation de pression est atteinte pour une hauteur de colonne d'eau de 10,33 mètres, comme l'a établi Evangelista Torricelli en 1644

Dans un moteur

[modifier | modifier le code]

Une pression est égale à une force sur une surface (force divisée par une surface). On a donc :

Avec :

- P la pression (en pascals) (Pa) ;

- F la force (en newtons) (|N) ;

- S la surface (en mètres carrés) (m2).

Ainsi une force de 1 N exercée sur une surface de 1 m2 est égale à une pression de 1 Pa. De même qu'une pression de 1 Pa sur une surface de 1 m2 engendre une force de 1 N.

Cette pression P exercée sur la surface S du piston provoque le déplacement de celui-ci (appelé course C) donc du point d'application de la force F cela crée un travail :

Avec :

Ainsi une force de 1 N dont le point d'application se déplace de 1 m dans la direction de la force produit un travail de 1 J. De même qu'un travail de 1 J déplace une force de 1 N sur une distance de 1 m dans la direction de la force.

C'est ce travail qui permet l'effet moteur (moteurs thermiques) ou qui est à l'origine d'une pression ou d'une dépression (pompes et compresseurs).

Le piston fonctionne grâce à cette loi physique. La différence de pression entre la chambre et l'extérieur fait que les parois sont soumises à une force. Le piston n'étant pas solidaire de la chambre il se déplace, sous l'action de cette force jusqu'à obtenir une pression égale entre la chambre et l'extérieur. À l'inverse, un déplacement du piston par l'action d'une force extérieure fait varier la pression à l'intérieur de la chambre. Le fonctionnement du piston repose sur ce principe d'une différence de pression induisant un mouvement rectiligne du piston ou inversement le mouvement rectiligne du piston induisant une différence de pression.

D'un point de vue purement mécanique, le piston nécessite un système bielle-manivelle pour exploiter le travail fourni. Ce système permet la transformation d'un mouvement rectiligne (le déplacement du piston dans la chemise) en un mouvement circulaire, comme c'est le cas dans les moteurs, et vice versa.

Anatomie du piston

[modifier | modifier le code]La tête du piston

[modifier | modifier le code]

A = Ouvert

B = fermé

C = Vue de dessous

La tête de piston est la partie en contact avec le fluide (les gaz dans un moteur) à comprimer ou détendre.

Dans les pompes

[modifier | modifier le code]Dans les pompes à bras, le piston est un corps cylindrique, solide ou percé, avec ou sans clapet, attaché à l'extrémité d'une verge ou tringle de fer ou de bois qu'on lève et baisse alternativement dans le tuyau ou corps de pompe par le moyen d'un balancier, pour aspirer et faire monter l'eau; Il s'agissait souvent d'une pièce de cuivre, ou un morceau de bois tourné garni de cuir au pourtour et cerclé en cuivre. Le piston est évidé et garni d'un clapet anti-retour, lorsqu'il fait le service d'une pompe aspirante, et il est plein lorsqu'il fait celui d'une pompe foulante[2].

Dans les moteurs

[modifier | modifier le code]Dans un moteur, la tête de piston peut prendre plusieurs formes selon le type de combustion réalisée. La tête est généralement plate, surtout sur les moteurs 2 temps, et sur les moteurs 4 temps de faible performance. Elle est parfois convexe, permettant d'avoir des chambres de combustion plus performantes assurant la meilleure inflammation des gaz, une évacuation plus rapide, un meilleur refroidissement de la bougie (dans le cas des moteurs à essence) et des compressions plus élevées.

Avec des empreintes en regard avec les soupapes, on évite au piston et aux soupapes de se toucher, même lors d'un affolement de soupapes ou d'un léger déréglage de la distribution, tout en conservant un taux de compression élevé. Pour supporter les explosions, les têtes de piston subissent un traitement de surface (ex : traitement avec nickel, graphite, etc.).

Pour obtenir une meilleure évacuation de la chaleur, on pratique des nervures sur leur verso augmentant la surface d’échange thermique. Un canal de refroidissement, dans lequel de l'huile moteur circule, peut également être creusé dans le piston permettant de refroidir la tête mais également la zone de segmentation[6].

Étanchéité

[modifier | modifier le code]Dans les moteurs, la segmentation

[modifier | modifier le code]N.B. : La segmentation n'est présente que sur les pistons utilisés dans les moteurs.

Description

[modifier | modifier le code]

Les segments sont des anneaux élastiques (ouverts avant la pose) qui se logent dans des gorges usinées dans la jupe du piston et permettent l'utilisation de toute l'énergie fournie en évitant que les gaz ne s'échappent le long du piston et aillent brûler l'huile[5]. Les segments sont généralement coupés en « Z » ou en « sifflet » (ou plus rarement « droit ») pour permettre leur mise en place et leur dilatation[7].

Le diamètre extérieur au repos des segments est légèrement supérieur à celui du cylindre. L'ouverture du segment s'appelle « coupe », car les segments sont fabriqués à partir d'un ressort d'acier élastique coupé en tranches. Une fois posé, le segment se referme ; la largeur de l'ouverture une fois en place dans le cylindre est appelée « jeu à la coupe »[8]. Sa mesure permet d'évaluer l'usure du segment[9].

Sur les moteurs quatre temps généralement utilisés dans l'automobile, on trouve le plus souvent trois segments contre quatre sur les anciens moteurs et deux sur les moteurs de compétition[4]. Ils assurent l'étanchéité entre les gaz chauds de la chambre de combustion et l'huile dans le carter du vilebrequin. Dans une moindre mesure, ils assurent aussi l'évacuation de la chaleur de combustion vers le cylindre.

Types de segments

[modifier | modifier le code]

Le nombre de segments est variable d'un moteur à un autre, cependant on en distingue trois types. Les trois types de segments, positionnés dans l'ordre de haut en bas sur le piston, sont :

- Le segment de feu est le segment en contact avec les gaz. Lors de l'explosion, il est plaqué contre le piston (dans sa gorge) et contre le cylindre, ce qui assure quasiment toute l'étanchéité[4],[10].

- Le segment d'étanchéité ou de compression assure l'étanchéité totale des gaz en arrêtant ceux qui seraient passés par la coupe du segment de feu. Il doit permettre la bonne compression du mélange destiné à la combustion[11]. Sa coupe est décalée ou « tiercée » par rapport à celle du segment de feu[4],[10]. La surface est chromée ou revêtue de molybdène[12].

- Le segment racleur assure l'étanchéité au niveau de l’huile ; il doit « racler » l'huile des parois du cylindre pour éviter qu'elle soit brûlée au cycle suivant. Cette dernière est en partie évacuée par les trous réalisés dans la gorge tandis qu'une autre partie sert à lubrifier les segments supérieurs[4],[10]. Lors du montage du segment, un « tierçage » doit être pratiqué : les extrémités ouvertes des segments doivent être positionnés telles que les deux coupes de segments ne soient jamais dans le même axe vertical[13].

Une défaillance des segments de feu ou de compression se traduit par une perte de compression et de performance du moteur, et par la mise en pression du carter par les gaz de fuite. Une défaillance du segment racleur se traduit par une consommation d'huile et des fumées bleues à l'accélération[12].

Les bureaux d'étude s'efforcent de limiter le nombre de segments étant donné qu'ils diminuent le rendement du moteur, et il est désormais difficile de distinguer clairement les types de segments, ces derniers devenant multifonctions. Il est généralement considéré que chaque segment diminue de 0,1 bar la pression moyenne effective[11].

Dans les pompes, les joints

[modifier | modifier le code]Dans les pompes et les seringues, le piston ne présente pas de segmentation permettant d'assurer l'étanchéité. Cette fonction est assurée par des joints, pour des raisons évidentes de simplicité, placés dans des rainures pratiquées dans le piston. Il ne s'agit pas ici d'éviter que le fluide en s'échappant aille brûler de l'huile mais de le conserver dans la chambre pour ne pas abaisser le rendement volumétrique de la pompe[14].

Pour les mêmes raisons que les moteurs, le cylindre présente également des stries fines[14].

Dans les pompes anciennes, l'étanchéité entre le piston et le cylindre était réalisé par du cuir que l'on cerclait de cuivre[2].

La jupe du piston

[modifier | modifier le code]

Présentation

[modifier | modifier le code]La jupe du piston est la partie assurant le guidage du piston dans le cylindre. Elle peut être complète ou réduite dans le cas des moteurs. Le but de cette réduction est de diminuer le poids du piston et les frottements de la jupe sur la chemise afin d'améliorer les performances du moteur à haut régime. Elle est d'autant plus importante que les pistons peuvent subir des accélérations très importantes : de 1 200 g sur un moteur V8 de 500 ch[15] jusqu'à 8 500 g sur une Formule 1[16].

Dans un moteur deux temps, c'est la jupe du piston qui détermine le diagramme d'ouverture/fermeture des lumières en obturant ou découvrant ces dernières à chaque mouvement. C'est d'ailleurs la raison pour laquelle le piston ne possède que deux segments (absence de segment racleur)[10]. Dans les moteurs quatre temps, les fonctions d'ouverture et de fermeture du système piston-cylindre sont assurées par l'arbre à cames, les cames et les soupapes[Note 2].

Tribologie

[modifier | modifier le code]En termes de tribologie, l'état de surface de la jupe est primordial pour assurer une bonne lubrification[Note 3], d'autant plus que près de 75 % des pertes par frottement se font à ce niveau. Contrairement à l'opinion générale, un état de surface lisse n'est pas le meilleur. En effet, il est important que la jupe du piston soit rugueuse (« ondulations ») afin de maintenir une quantité minimale d'huile nécessaire à la lubrification. Cette rugosité doit être néanmoins « contrôlée » afin de trouver un juste milieu entre la non-perturbation de l'établissement du film et les réserves suffisantes au bon fonctionnement[17],[18]. Un traitement de surface peut être parfois appliqué sur le piston ou uniquement sur la jupe ; celle-ci prendra alors une coloration gris foncé voire noire. Le cylindre est également strié de façon caractéristique pour augmenter sa rugosité : des stries fines et stries profondes disposées à 67°[17],[19].

Ces contraintes d'état de surface vont provoquer, lors du déplacement du piston dans la chemise, l'« ouverture et la fermeture de multiples zones convergentes et divergentes de films »[19] d'huile, ce qui complique l'optimisation de la lubrification. Une modélisation de la lubrification de la jupe consiste à considérer l'équation de Reynolds, afin de déterminer les champs de pression et de vitesse, auquel des termes de dérivation croisée sont ajoutés. Une expression du type suivant peut être ajoutée à l'équation de films minces[19] :

est un facteur de flux, P(x,y) la pression, la viscosité et la constante de Planck. La nécessité de l'ajout de cette expression a été démontrée mathématiquement par Guy Bayada et Michèle Chambat[19].

La lubrification entre la chemise et le piston est généralement obtenue par la création de minces films d'huile ou par l'utilisation de matériaux spécifiques et/ou de traitements de surface. Développée dans les années 1960, grâce à l'émergence de matériaux piézoélectriques, la lubrification électroactive est une méthode complémentaire de plus en plus employée de nos jours. Cette technique consiste à utiliser des vibrations ultrasoniques qui modifient le frottement apparent des métaux et suppriment les phénomènes de stick-slip[20].

L’axe du piston

[modifier | modifier le code]

Dans les moteurs

[modifier | modifier le code]L'axe du piston est une pièce mécanique qui permet de relier le piston aux autres pièces mécaniques en mouvement. Dans les moteurs thermiques il permet aussi d'offrir à la bielle une liberté de mouvement par rapport au piston ; liberté de mouvement nécessaire à la rotation du vilebrequin. L’axe doit être extrêmement résistant de par ses dimensions et les matériaux utilisés, car il subit et transmet les efforts mécaniques consécutifs aux explosions. C'est la raison pour laquelle le bossage d'axe de certains pistons est renforcé par un passage d'axe bagué[6].

L'axe est aussi parfaitement poli pour tourner dans la bielle et/ou dans le piston. La plupart du temps, l’axe du piston est creux pour diminuer le poids de l'équipage mobile sans diminuer sa résistance[10]. Les alésages du logement d'axe dans le piston doivent être coaxiaux ou coniques pour éviter des contacts localisés où s'exercent en fonctionnement des pressions élevées[21].

L'axe du piston est généralement maintenu latéralement par des circlips ou des joncs d'arrêt dans le piston, et peut être monté libre (glissant) ou serré dans la bielle[13]. Dans ce dernier cas, pour le montage, il faut chauffer la bielle, refroidir l'axe ou associer les deux méthodes. Dans le cas de circlips, il faut prendre garde à ne pas serrer plus que de rigueur pour ne pas diminuer leur élasticité et compromettre leur appui dans le fond de leur logement. Un montage défectueux de l'axe peut provoquer « la fissuration du piston dans la zone des bossages, la détérioration des gorges de circlips, la déformation de la bielle et l'usure anormale ou le grippage du piston »[21].

Dans les pompes

[modifier | modifier le code]Dans les pompes à bras, la tige en bois dans certaines pompes anciennes ou en fer, à laquelle est attaché le piston d'une pompe pour le faire mouvoir est appelé tringle ou verge[22].

Rôle du piston dans un moteur thermique

[modifier | modifier le code]

Le piston est l'élément mobile assurant la variation de volume de la chambre de combustion d'un cylindre. Généralement lié à une bielle, il assure la compression des gaz de combustion et subit leur détente, engendrant ainsi un mouvement rotatif du vilebrequin. Lorsque la chambre est ouverte par une soupape, il expulse les gaz brûlés ou aspire le mélange du cycle suivant[23].

Le piston est une pièce généralement cylindrique, parfois légèrement conique, et dans certains cas en forme de tonneau. Ces formes et le jeu dans son ajustement avec la chemise confèrent à l'ensemble une liaison mécanique moins contraignante pour le montage et le fonctionnement[23].

En raison des forces et pressions exercées lors de la combustion, le piston doit être capable de transmettre les efforts sans se déformer, et sans se fissurer, même après des milliers d'heures d'utilisation à des températures élevées. Le matériau constitutif du piston doit donc posséder un module de Young E et un allongement à la rupture A% aussi élevés que possible aux températures de fonctionnement du moteur. C'est la raison pour laquelle l'acier (Eacier = 176 500 N/mm2 à 400 °C) est privilégié à l'aluminium (Ealu = 75 500 N/mm2 à 20 °C)[23].

En raison des normes anti-pollution toujours plus strictes et de la volonté d'améliorer toujours plus le rendement et les performances des automobiles, les équipementiers cherchent à minimiser les frottements du piston dans le cylindre. En effet, ces frottements sont à l'origine de près de 66 % des pertes par frottement dans le moteur. Des revêtements anti-usure de cylindre sont appliqués pour diminuer ces frictions (marques Nikasil, Nigusil, Revasil, Gilnisil, etc.). Par ailleurs, la consommation d'huile liées à la lubrification des pistons est une importante source de pollution[24].

C'est la raison pour laquelle l'acier est progressivement remplacé par le Diamond Like-Carbon (DLC). Il s'agit de carbone amorphe composé d'une multitude de couches minces dont les propriétés physiques sont comprises entre le diamant et le graphite (d'où son nom). Le DLC permet finalement une réduction des frottements d'environ 30 %. Néanmoins, sa fabrication demeurant assez chère, le DLC n'est que peu utilisé sur les moteurs de série[24].

Contrôle de la dilatation thermique

[modifier | modifier le code]Hormis la forme de la tête du piston qui illustre la volonté de brûler au mieux les gaz frais, les pistons peuvent se distinguer par les solutions techniques utilisées dans le contrôle de la dilatation[25]. On distingue ainsi deux grandes classes :

Pistons monométalliques

[modifier | modifier le code]

La solution la plus simple et donc la plus utilisée concerne les pistons monométalliques à jupe pleine. La jupe subit une relative importante dilatation ce qui exige « des jeux importants et de fortes ovalisations compensatrices »[25]. Il arrivait donc, sur d'anciens modèles, qu'une entaille verticale ou oblique soit pratiquée octroyant une plus grande élasticité de la jupe et permettant d'absorber les dilatations. L'inconvénient de cette solution réside dans l'affaiblissement de la résistance de la jupe ce qui provoque la rupture dans certains cas[25].

Les pistons sont pourvus au plus de trois segments étant donné que la jupe, n'assurant qu'un rôle de guidage, est de taille restreinte. En raison de la vitesse de rotation élevée d'un moteur à allumage commandé, les forces d'inertie mises en jeu très importantes obligent à diminuer la masse des pistons. Les pistons monométalliques possèdent donc des échancrures très prononcées afin de réduire leur poids au maximum[25].

Pistons à dilatation thermique contrôlée

[modifier | modifier le code]Pour améliorer leur résistance à la dilatation, les pistons à dilatation thermique contrôlée reçoivent à la coulée des plaquettes d'acier. En effet, le coefficient de dilatation de l'acier étant plus faible que celui de l'aluminium (αacier = 11 × 10−6 ; αalu = 22 × 10−6), cette association permet des performances bien plus élevées[26]. En Allemagne, Mahle GmbH développe des pistons de ce type, dénommés Autothermik et Autothermatik présentant de surcroit une entaille (respectivement des perçages de refroidissement) dans la gorge du segment racleur améliorant le transfert de chaleur de la tête à la jupe[25].

La société allemande Karl Schmidt quant à elle, propose des anneaux de dilatation plutôt que des plaquettes. Il s'agit d'une pièce en acier circulaire lisse ou dentée sur sa partie extérieure et placée lors de la fabrication dans le piston. Cette solution technique permet de réduire fortement la dilatation de la partie supérieure de la jupe. Les Duotherrn proposent d'adopter les deux solutions précédentes[25].

Piston du moteur Wankel

[modifier | modifier le code]

Contrairement aux pistons équipant les moteurs à allumage commandé (essence) ou automatique (Diesel), le piston d'un moteur Wankel, inventé par Wankel dans les années 1960, n'est pas cylindrique mais prend la forme d'un « triangle arrondi ». Il permet la transformation d'un mouvement cyclique en un mouvement circulaire. Les trois côtés du piston sont légèrement creusés, constituant ainsi les chambres de combustion. En effet, chaque côté du piston est tour à tour en contact avec la bougie d'allumage mettant feu aux gaz préalablement comprimés[27].

Le piston rotatif, parfois nommé rotor, déplace ses sommets dans le stator (l'équivalent du carter) le long d'une courbe trochoïde. Chacune des faces s'écartent et se rapprochent deux fois par tour de cette courbe permettant de créer des chambres à volume variable. C'est dans ces chambres que se réalisent les opérations de compression et de détente[28].

Un moteur Wankel est dépourvu de soupapes ; ces dernières sont remplacées par des « lumières ». C'est donc au piston de jouer le rôle (tout comme dans un moteur deux temps) de soupapes. En effet, le piston obstrue ou libère les lumières lors de sa rotation laissant entrer/sortir ou pas, les gaz[27].

Formes de la tête du piston

[modifier | modifier le code]

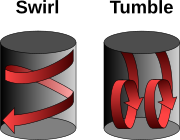

Généralement, la forme des chambres de combustion est déterminée par l'empreinte réalisée dans la culasse, si bien que la tête du piston est habituellement plate. Parfois, il s'avère au contraire que le piston soit creusé et forme, totalement ou partie, la chambre de combustion[29]. Néanmoins, la tête du piston est creusée, notamment sur les automobiles de course, pour une tout autre raison. Il s'agit en effet de réaliser une forme particulière permettant d'homogénéiser au mieux le mélange air/essence injecté dans la chambre afin d'obtenir une combustion homogène[30].

On distingue généralement deux grandes techniques d'injection. Dans le cas d'une injection dite « tumble », le jet de fluide produit par l'injecteur est dévié (par la forme de la tête du piston) vers la bougie d'allumage permettant de produire une explosion plus « performantes » et stratifiée. Dans le cas d'une injection dite « swirl », le carburant agit comme un tourbillon, permettant ainsi d'homogénéiser le mélange dans toute la chambre. Il est également possible de combiner les deux types d'injection. D'ailleurs, physiquement, il est impossible de générer un swirl sans tumble alors que l'inverse est possible[30].

De nombreuses raisons poussent les constructeurs à utiliser ces types d'injection. Un niveau élevé de turbulences dans le fluide admis favorise une meilleure propagation du front de flamme dans la chambre lors de l'explosion ainsi qu'une meilleure combustion, notamment lorsque le mélange est pauvre[Note 4]. Les injections swirl et tumble se dispersent en effet en produisant davantage de turbulence qu'une injection simple[30].

Un coefficient (sans dimension) de swirl () et de tumble () est généralement pris en compte. Celui-ci est de 1,0 ou 2,0 sur les moteurs produits en série mais peut atteindre jusqu'à 6,0. Ces coefficients prennent en compte les vitesses angulaires des jets de fluides et en fonction de la vitesse angulaire du vilebrequin [31].

Rôle du piston dans une pompe

[modifier | modifier le code]Contrairement à un moteur dans lequel la pression générée par l'explosion des gaz frais suscite une force sur le piston, une pompe fonctionne sur le principe inverse. Le piston permet dans ce cas la transformation d'une force exercée par un moteur ou un utilisateur sur un fluide en une pression utile permettant d'imprimer une vitesse au fluide ou d'aspirer le fluide hors d'un conteneur grâce au principe de différences de pression. Plus généralement, une pompe à piston est une pompe volumétrique permettant la conversion d'une énergie mécanique en une énergie de pression[32].

- Différents types de pompe à piston

-

Dans une pompe aspirante, le piston est nécessairement muni d'un clapet.

-

Une pompe CLHP fonctionne sur le principe d'une pompe à piston.

-

Le piston d'une seringue permet la conversion d'une force en une pression.

Rôle du piston dans un compresseur

[modifier | modifier le code]Dans un compresseur ou dans un vérin, le piston, sur lequel est appliquée une force, permet de comprimer un fluide tel que l'air, comme c'est le cas dans les compresseurs volumétriques à piston pour augmenter le taux de compression du moteur, ou dans un vérin, afin de réaliser un amortissement.

Amortissement

[modifier | modifier le code]En raison de la dimension de la course dans un vérin, l'énergie cinétique acquise durant le mouvement, énergie globalement inutile contrairement à l'énergie de pression, doit être absorbée par différents dispositifs. Cette fonction d'amortissement est en général remplie par le piston. Des protubérances placées sur les deux faces viennent obstruer le passage du fluide (air ou huile), rendant alors l'évacuation plus difficile. Dans certains cas, le fluide est détourné vers un orifice réduit dont on peut contrôler la taille par réglage de vis pointeau. La tige du vérin est ainsi ralentie avant d'arriver en butée franche. Des butées élastiques en caoutchouc sont éventuellement placées sur chaque face du piston et, lors du choc de fin de course, emmagasinent en se déformant une partie de l'énergie. L'énergie absorbée est d'autant plus grande que l'écrasement du matériau de la butée est faible, d'où le choix du caoutchouc[33].

Canalisations de transport

[modifier | modifier le code]Les canalisations de transport sont soumises à des programmes d'entretien périodique visant à les nettoyer intérieurement et à vérifier leur intégrité dans le temps.

Des pistons de différentes conceptions permettent d'assurer ces fonctions de maintenance. Il existe en particulier :

- des pistons racleurs ;

- des pistons gabarits ;

- des pistons instrumentés ;

- ...

Notes et références

[modifier | modifier le code]Notes

[modifier | modifier le code]- Dans les moteurs à essence, l'aluminium est souvent privilégié pour permettre une meilleure évacuation de la chaleur et éviter le cliquetis, alors que dans les moteurs Diesel, l'allumage se faisant par auto-inflammation, l'acier est préféré.

- . Dans d'autres systèmes, il n'y a pas d'échange de fluide ; le même fluide demeure dans la chambre. C'est notamment le cas des vérins.

- Des ensembles piston/cylindre ne sont pas nécessairement lubrifiés.

- Le mélange est dit pauvre si l'air est en excès par rapport à l'essence, et le mélange est riche si au contraire, l'essence est en excès.

Références

[modifier | modifier le code]- Pompe à pistons Par Ph. Fleury et S. Madeleine. Sur unicaen.fr

- Morisot 1814, p. 14.

- Jean-Nicolas-Pierre Hachette, Traité élémentaire des machines, Courcier, (lire en ligne), p. 186

- « Technique : Le piston », sur Motorlegend (consulté le ), p. 1

- « Technique : Le piston », sur Motorlegend (consulté le ), p. 2

- « Types de piston », sur Mahle Original (consulté le ), p. 2

- Spinnler 1998, p. 197.

- Brun 1984, p. 57.

- Brun 1984, p. 87-88.

- « Le Piston », sur Mecamotors (consulté le )

- Brun 1984, p. 51.

- « Technique : Le piston », sur Motorlegend (consulté le ), p. 5

- « L'équipage mobile du moteur », sur Gazoline (consulté le )

- Spinnler 1998, p. 199.

- (en) « Piston Velocity and Acceleration », sur EPI Inc. (consulté le )

- « Moteurs », sur F1 Classement (consulté le )

- Denape, Stempflé et Paris 2006, p. 115.

- Denape, Stempflé et Paris 2006, p. 111.

- Robbe-Valloire et Gras 2004, p. 9.

- Denape, Stempflé et Paris 2006, p. 163.

- « Technique : Le piston », sur Motorlegend (consulté le ), p. 6

- Morisot 1814, p. 23.

- Brun 1984, p. 3.

- Axel Carre, « Les pistons à revêtement DLC », sur Xelopolis, (consulté le ).

- « Technique : Le piston », sur Motorlegend (consulté le ), p. 3.

- Brun 1984, p. 4.

- « Le Moteur Rotatif : Moteur Wankel », sur Mecamotors (consulté le ).

- « Technique : Le moteur à piston rotatif », sur Motorlegend (consulté le ), p. 1.

- Jean Tarpy, Moteur à allumage commandé, Éditions techniques de l'ingénieur, p. 3.

- Lumley 1999, p. 148-149.

- Lumley 1999, p. 151.

- « Pompe à piston », sur HRS Spiratube (consulté le ).

- [PDF] Philippe Taillard, « Guide de dimensionnement - Les vérins pneumatiques » (consulté le )

Voir aussi

[modifier | modifier le code]Bibliographie

[modifier | modifier le code]![]() : document utilisé comme source pour la rédaction de cet article.

: document utilisé comme source pour la rédaction de cet article.

- Raymond Brun, Science et technique du moteur diesel industriel et de transport, vol. 2, Editions TECHNIP, , 445 p. (ISBN 978-2-7108-0473-4, lire en ligne).

- François Robbe-Valloire et René Gras, Tribologie et conception mécanique, Saint-Ouen, PPUR presses polytechniques, (ISBN 978-2-88074-670-4, lire en ligne).

- (en) John Leask Lumley, Engines : an introduction, Cambridge University Press, , 248 p. (ISBN 978-0-521-64489-1, lire en ligne).

- Georges Spinnler, Conception des machines : principes et applications. Dimensionnement, PPUR presses polytechniques, , 526 p. (ISBN 978-2-88074-303-1, lire en ligne).

- (fr + en) Jean Denape, Philippe Stempflé et Jean-Yves Paris, Tribologie dans les transports de l'analyse : A l'échelle du contact à la fiabilité des systèmes mécaniques, Tarbes, PPUR presses polytechniques, , 292 p. (ISBN 978-2-88074-671-1, lire en ligne).

- J.M. Morisot, Tableaux détaillés des prix de tous les ouvrages du bâtiment. Vocabulaire des arts et métiers en ce qui concerne les constructions (fontainerie), Carilian, (lire en ligne).

Articles connexes

[modifier | modifier le code]Liens externes

[modifier | modifier le code]

- Notices dans des dictionnaires ou encyclopédies généralistes :