Vilebrequin (moteur)

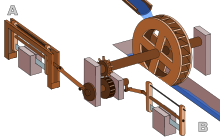

Le vilebrequin est un dispositif mécanique qui permet la transformation d'un mouvement linéaire rectiligne uniforme (pistons) en un mouvement continu de rotation et vice-versa. Présent notamment sur les moteurs thermiques il assure la transmission de l'énergie générée par la combustion du carburant dans les cylindres. C'est l'élément principal du système bielle-manivelle.

Dans un moteur à pistons, le vilebrequin constitue l'arbre moteur qui entraîne la transmission primaire, l'alternateur, les pompes, ou les contre-arbres d'équilibrage, etc.

Conception

Manetons et tourillons

Généralités

Le vilebrequin est composé de plusieurs portées (tourillons) alignées guidant l'axe central en rotation par l’intermédiaire de paliers. Entre ces paliers se trouvent des manivelles équipées de manetons excentrés sur lesquels sont montées les bielles. L'excentricité , distance entre l'axe du maneton et l'axe du tourillon, définit la course du piston. Cette distance détermine en partie la cylindrée du moteur. On obtient alors :

La forme des manivelles dépend du nombre des cylindres, du nombre de paliers de ligne d'arbre, du processus de fabrication et de la taille des masselotte d'équilibrage. En augmentant le nombre de cylindres et, par conséquent, celui des manivelles, on diminue les variations cycliques du couple moteur.

Disposition

Les moteurs dont les cylindres sont disposés en ligne ne comporte en générale qu'un seul vilebrequin équipé d'autant de manivelles que de cylindres. Dans les moteurs à cylindres opposés (boxer), le nombre de manivelles peut être égal au nombre de cylindres ou à la moitié. Les moteurs en V sont en générale équipés avec une manivelle pour deux cylindres[4].

Efforts résultants et contraintes

Le diamètre des manetons doit être suffisant pour s'opposer au effort de cisaillement de la bielle, notamment lorsque le piston est au PMH. L'effort de de cisaillement que subit le maneton est d'autant plus important que le diamètre du piston augmente. En effet, la force exercée sur le maneton est donné par la formule suivante, où est la pression des gaz et , le diamètre du piston[5] :

La section des bras de manivelle doit également être dimensionnée en conséquence

Les pièces du dispositif d’embiellage (vilebrequin, bielles) du fait de leurs masses augmentent le moment d'inertie de l'arbre moteur. Leur sur-dimensionnement freine, par la même, la montée en régime et limite les hauts régimes moteurs[4].

Nombre de palier

Le vilebrequin est guidé en rotation par deux paliers au moins. En multipliant le nombre de paliers, on diminue les efforts sur le vilebrequin mais on complexifie le carter moteur. Le choix relève d'un compromis entre considérations techniques et économiques. Une diminution du nombre de paliers réduit les coûts de fabrication mais limite les performances (régimes plus faibles et puissances réduite) . Autre conséquence, un nombre de palier réduit augmente la distance entre les portées du vilebrequin. Le moment de flexion exercé par la poussée de la bielle sur la manivelle devient plus importante et le vilebrequin en est fragilisé[4]. Beaucoup de moteurs modernes à quatre cylindres sont équipés d'au moins trois paliers, voir cinq. Il en est de même pour les moteurs comportant un grand nombre de cylindre ( 6,8 ou plus). Cette solution plus coûteuse permet d'atteindre des puissances spécifiques plus élevées et de réduire le poids total du moteur[4]. Des forces d'extension s'exercent également sur les tourillons, notamment lorsque deux manivelles adjacentes sont dans le même plan d'où la nécessité de contrepoids[6].

Masses d'équilibrages (contre-poids)

Les manivelles peuvent être munies de masses d'équilibrages appelées contre-poids. Ces masses permettent l'équilibrage dynamique du vilebrequin. Leur but est de réduire les vibrations dues au mouvement alternatif des pistons et à la dissymétrie éventuelle du système de manivelle (moteur 3 et 6 cylindres).

Ces masses ne sont pas toujours présentes. Les moteurs anciens n'ont bien souvent pas de ces contre-poids. Les moteurs à combustion de nos jours en sont généralement pourvus. Ces masses offrent un balancement local. Si nous prenons un moteur 4 cylindres en ligne, avec les masses, le moteur se retrouve à avoir quatre balancements locaux. Si l'on regarde le moteur en entier, ces balancements locaux ne sont pas nécessaires, ainsi, un moteur dépourvu de ces masses peut ne pas vibrer, mais le vilebrequin ainsi que les coussinets subissent davantage de contraintes.

Lorsque la masse est présente, il demeure encore quelques nuances. En effet, la quantité de masse varie en fonction de ce qui est recherché. Afin de diminuer au maximum les contraintes internes dans un vilebrequin, chaque section du vilebrequin gagne à être équilibrée au mieux. Dans ce cas, la masse sera, au minimum, la masse du maneton ainsi que la partie rotative de la bielle. Ensuite, la masse se voit augmentée d'un pourcentage de la masse alternative de la bielle et du piston. Avec une longueur de bielle infinie, le pourcentage se retrouve à être 50 %. Dans certaines applications, on peut se retrouver avec un pourcentage de la masse alternative allant jusqu'à 0 %.

Extrémités

Le vilebrequin porte, à l'extrémité destinée à transmettre la puissance, une bride pour l'attaque du volant qui porte à son tour l'embrayage. À l'autre extrémité, une forme adéquate permet d'assurer le calage de l'engrenage de commande de la distribution et des poulies pour l'entraînement par courroies des organes auxiliaires tels que la pompe à eau, le générateur électrique ou le ventilateur[7].

Équilibrage

Principe

Comme tout élément tournant, un vilebrequin doit être équilibré de façon statique et dynamique. L'équilibrage du vilebrequin est nécessaire pour réduire les vibrations du moteur causées par les forces et moments produites par la pression des gaz dans les cylindres et par les pièces en mouvement alternatif et de rotation, et pour diminuer les charges exercées sur les coussinets de la ligne d'arbre.

Deux types de forces sont provoquées par les pièces en mouvement liées au vilebrequin : les forces centrifuges et les forces alternatives qui provoquent les vibrations[8]. Il est cependant impossible d'obtenir un équilibrage parfait : on fait donc appel à des contre-arbres d'équilibrage (l'ajout de contrepoids) qui annuleront tout ou partie des vibrations.

"Forces" centrifuges

L'équilibre statique du vilebrequin est obtenu lorsque le centre de gravité se trouve sur l'axe de rotation quelle que soit la position du vilebrequin lorsque la rotation est nulle.

Un équilibrage statique parfait n'implique pas nécessairement un bon équilibre dynamique. En effet, le vilebrequin peut donner lieu à un moment de flexion dû aux forces centrifuges d'autant plus grandes que le mouvement de rotation est important[9].

Équilibre statique

Les forces centrifuges, qui s'exercent sur le vilebrequin à deux manivelles d'un moteur quatre temps boxer, sont dans des plans différents et séparés par une distance égale à la distance des axes des cylindres. Étant donné que le moment résultant est le produit de la force centrifuge par cette distance, le vilebrequin est équilibré dynamiquement par un moment égal et opposé par l'ajout de contrepoids[9].

L'équilibrage ne pose pas de problème quand il s'agit de vilebrequins possédant un nombre de manivelles supérieur à deux. La structure fait que les manivelles ont « une disposition angulaire telle que les combustions se produisent à distances égales les unes des autres ». Par conséquent, la disposition des manivelles réalise l'équilibre statique sans l'ajout de contrepoids[9].

Équilibre dynamique

L'équilibre dynamique est obtenu sans adjonction de poids si le vilebrequin, équilibré statiquement au préalable, admet un plan de symétrie perpendiculaire à l'axe de rotation, « par rapport auquel les manivelles sont symétriques en nombre, position et dimensions »[9]. Pour les autres cas, l'équilibrage nécessite des contrepoids. La plupart des vilebrequins équilibrés dynamiquement dans leur ensemble ont également leurs manivelles équilibrées individuellement par des contrepoids. En munissant de contrepoids chacune des manivelles, on réduit ou annule les moments de flexion individuelle qui, en agissant sur les diverses parties du vilebrequin, tendraient à le faire fléchir[9].

Forces alternatives

Les manetons subissent également des forces dues aux masses animées d'un mouvement alternatif. Ces forces, causées par les variations de vitesse du piston et de la bielle, se subdivisent en forces alternatives du premier et du deuxième ordre.

Les premiers ordres atteignent leur maximum à chaque fois que le piston se trouve au point mort haut et au point mort bas. Une force du premier ordre peut être équilibrée par la composante suivant l'axe des cylindres d'une force centrifuge produite par une masse égale à celle de la masse alternative et appliquée au vilebrequin en opposition avec le maneton considéré. Il apparaît cependant une force de même amplitude et de même fréquence, normalement à l'axe du cylindre. La moitié de la masse alternative est équilibrée par des contrepoids. Il reste donc, exercée sur l'axe du cylindre, la moitié de la force alternative du premier ordre, tandis que l'autre moitié est transformée en une force perpendiculaire à l'axe du cylindre[10]. Pour les moteurs multi-cylindriques, l'équilibre statique du vilebrequin engendre l'équilibre des forces alternatives du premier ordre. De même, l'équilibre dynamique engendre l'équilibre des moments dus aux forces alternatives du premier ordre.

Les deuxième ordres varient avec une fréquence double de celle des premières. Il n'existe donc pas par conséquent de possibilité de les réduire au niveau de la fabrication du vilebrequin puisqu'elles varient avec une fréquence double du régime de rotation. Dans les voitures automobiles, les vibrations causées par les forces du deuxième ordre sont absorbées par des dispositifs spéciaux de suspension du moteur[10].

Architectures

Chaque architecture est illustrée schématiquement, voir ci-dessous.

Vilebrequin de moteur monocylindre

Le calage est à 360°.

Vilebrequin de moteur bicylindre

Sur les moteurs à deux cylindres, les deux manetons peuvent être alignés (calage à 360°) ou en opposition (calage à 180°). La présence d'un tourillon entre les deux manetons n'est pas obligatoire, mais souhaitable dans le cas du calage à 360°. Sur les moteurs à plat (boxer) bicylindre, les deux manetons sont diamétralement opposés (calage à 180°) ; il en va de même pour les 4 cylindres (flat four) et les 6 cylindres à plat (flat six).

Vilebrequin de moteur à trois cylindres en ligne

Sur les moteurs à trois cylindres disposés en ligne, le calage est, habituellement, à 120°. Ce type de vilebrequin est utilisé sur les moteurs de Smart. On a aussi vu un calage à 180° (certains modèles de Laverda 1000).

Vilebrequin de moteur à 4 cylindres en ligne

Sur les moteurs à quatre cylindres, les deux manetons extérieurs sont alignés, et les deux manetons intérieurs sont alignés entre eux, à 180° avec les extérieurs.

Vilebrequin de moteur à 6 cylindres en ligne

Sur les moteurs à 6 cylindres en ligne, le calage est à 120° ; les manetons sont alignés 2 à 2. Il s'agit en fait de l'équivalent de deux vilebrequins de 3 cylindres en ligne disposés l'un derrière l'autre.

Sur les moteurs en V, il y a, le plus souvent, deux bielles par maneton, soit côte à côte (maneton rallongé), soit entrecroisées avec une bielle "à fourche" et une bielle normale (Harley-Davidson). Il peut aussi y avoir une bielle "maîtresse" articulée sur le maneton, et une bielle "secondaire" articulée sur la bielle maîtresse.

Vilebrequin de moteur à 4 cylindres à calage dit "Cross Plane"

Développé en MotoGP (par Yamaha notamment), ce moteur, aussi appelé moteur "Big Bang".

Dans ce moteur il y a un maneton de vilebrequin tous les 90°. Ce décalage permet de supprimer les efforts d'inertie de 2e ordre engendrés par la rotation du moteur (effort qui augmente avec le carré de la vitesse). Ainsi ce moteur n'engendre pas de vibration parasite à la roue. De par ce décalage, on trouve une combustion irrégulière (270° 450° 540° 720°).

Bien entendu, les efforts d'inertie du 1er ordre s'annulent entres cylindres (cylindre 1 et 3 "s'autoannule" comme le 2 et 4).

Ce système génère d'autres vibrations qui sont compensées par un arbre d'équilibrage.

Cette irrégularité du couple évite le décrochage en courbe et permet au pilote un meilleur ressenti du moteur.

Types et modes d'assemblage

Vilebrequin monobloc à palier(s) hydrostatiques

Les vilebrequins multi-cylindre sont monoblocs et requièrent l'utilisation de bielles démontables. Ce type de vilebrequin offre une meilleure rigidité et permet d'y mettre un plus grand nombre de manetons et donc de pistons. Les paliers hydrostatiques sont chers à mettre en œuvre puisqu'ils nécessitent une circulation d'huile sous pression. C'est pourquoi ces vilebrequins sont utilisés pour les moteurs de forte cylindrée. C'est le cas des automobiles, bateaux et engins de chantier.

Un vilebrequin monobloc impose l'utilisation de bielles démontables dont les deux demi-paliers sont vissés autour des manetons. Deux demi-bagues sont insérées dans les parties de la bielle ; leur forme spécifique permet de maintenir la continuité du film d'huile entre la bielle et son maneton.

Il en va de même pour la liaison entre le bâti, communément appelé bloc moteur, et le vilebrequin au niveau des tourillons. L'huile sous pression est amenée à tous les tourillons ; elle est ensuite acheminée aux manetons par l'intermédiaire d'un perçage traversant les masses.

Pour plus d'information sur les notions d'hydrostatique, voir la courbe de Stribeck.

Vilebrequin assemblé, paliers à roulements

Ce type de vilebrequin est peu coûteux car l'usinage des pièces est simple. Il est composé d'un axe faisant office de maneton et de deux masses arbrées. Les vilebrequins assemblés sont peu rigides, ils sont donc généralement utilisés pour les moteurs monocylindres de faible cylindrée. C'est le cas par exemple des mobylettes, scooters et tronçonneuses.

L'assemblage du vilebrequin est effectué une fois que la bielle monobloc a été introduite sur l'axe servant de maneton. La liaison pivot entre la bielle et l'axe est assurée par une cage à aiguilles.

Les moteurs 2 temps possèdent toujours des vilebrequins de ce genre compte tenu du fait qu'il n'est pas possible d'avoir une lubrification de type hydrostatique avec coussinet. Cela s'explique par le fait que le mélange allant à la chambre de combustion passe nécessairement par le vilebrequin. Ainsi, sur les moteurs 2 temps, c'est l'huile, ajoutée à l'essence, qui se charge de procurer une certaine lubrification minimale aux roulements ainsi qu'aux pistons/segments.

Fabrication

En fabrication "grande série", les vilebrequins sont généralement en fonte GS moulée pour les moteurs de faible puissance spécifique (jusqu'à 40 kW/L). Pour les moteurs plus puissants, suralimentés ou turbocompressés (puissance spécifique de 40 à 60 kW/L), les vilebrequins sont en acier forgé. On utilise alors des aciers faiblement ou moyennement alliés, enrichis au nickel-chrome ou au chrome-molybdène-vanadium suivant l'intensité des sollicitations [11]. Le forgeage est réalisé par opérations successives de matriçage à chaud et les formes parfois complexes des contrepoids sont réalisées dans le même processus.

Les portées mécaniques (tourillons et manetons) sont réalisées par tournage (mise en position excentrée du vilebrequin dans le cas du tournage des manetons). Elles sont ensuite rectifiées très précisément pour obtenir un état de surface adéquat (friction sur coussinet). Elles subissent ensuite un traitement thermique superficiel afin d'en augmenter la dureté et de réduire l'usure . Au final, Les portées sont durcies par cémentation, par trempe superficielle ou par nitruration. La trempe superficielle consiste en un chauffage de la surface par induction électrique ou par la flamme d'un chalumeau puis par un refroidissement rapide à l'eau.

Dans le cas des vilebrequins à paliers hydrostatiques, des conduits percés relient l'orifice d'alimentation avec les tourillons et les manetons afin de permettre la circulation d'huile sous pression. Ces conduits parcours l'ensemble du vilebrequin et traversent les manivelles. Les orifices de ces perçages sont visibles sur la photo ci-dessus.

En final, le vilebrequin subit un équilibrage statique et dynamique par enlèvement de matière [11]. Afin de parfaire l'équilibrage dynamique, celui ci peut-être complété par des perçages peu profonds sur la périphérie des contre-poids, (voir photo).

Les vilebrequins de véhicules de compétition peuvent être réalisés par usinage dans la masse, ce qui permet un grand choix de matériaux, en particulier des aciers alliés à très haute performance.

Les premiers vilebrequins pour les véhicules de série étaient dépourvu de contre-poids car trop complexe à réaliser.

Distribution des temps du moteur

Le vilebrequin permet la distribution, entre les cylindres, des différents temps (admission, compression, combustion/détente, échappement). Par exemple, dans un moteur à 2 cylindres 2 temps (voir aussi moteur thermique 4 temps), le vilebrequin devra être construit de manière à avoir la distribution suivante :

- cylindre 1 :

- temps 1 : admission ou combustion/détente

- temps 2 : compression ou échappement

- cylindre 2 :

- temps 1 : compression ou échappement

- temps 2 : admission ou combustion/détente

Le choix entre admission ou détente et entre compression ou échappement s'effectue par un arbre à cames qui gère l'ouverture et la fermeture des soupapes.

Notes et références

Notes

Références

- (de) Klaus Grewe, « Die Reliefdarstellung einer antiken Steinsägemaschine aus Hierapolis in Phrygien und ihre Bedeutung für die Technikgeschichte. Internationale Konferenz 13.−16. Juni 2007 in Istanbul », Bautechnik im antiken und vorantiken Kleinasien, Istanbul, Ege Yayınları/Zero Prod. Ltd., byzas, vol. 9, , p. 429–454 (429) (ISBN 978-975-807-223-1, lire en ligne)

- (en) Tullia Ritti, Klaus Grewe et Paul Kessener, « A Relief of a Water-powered Stone Saw Mill on a Sarcophagus at Hierapolis and its Implications », Journal of Roman Archaeology, vol. 20, , p. 138–163 (161)

- (es) Klaus Grewe (trad. Miguel Ordóñez), « La máquina romana de serrar piedras. La representación en bajorrelieve de una sierra de piedras de la antigüedad, en Hierápolis de Frigia y su relevancia para la historia técnica (traducteur Miguel Ordóñez) », Las técnicas y las construcciones de la Ingeniería Romana, v Congreso de las Obras, , p. 381–401 (lire en ligne)

- « Technique : Le vilebrequin », sur Motorlegend (consulté le ), p. 1

- Raymond Brun (1984), Efforts sur le vilebrequin, p. 341. Consulté le 19 avril 2009

- Raymond Brun (1984), Efforts sur le vilebrequin, p. 346. Consulté le 19 avril 2009

- « Technique : Le vilebrequin », sur Motorlegend, p. 2

- « Le vilebrequin », sur Mecamotors

- « Technique : Le vilebrequin », sur Motorlegend, p. 3

- « Technique : Le vilebrequin », sur Motorlegend, p. 4

- Technique : Le vilebrequin, Motorlegend], Pour afficher « p. 5 », veuillez utiliser le modèle {{p.|5}}, paragraphe 1

Annexes

Sources bibliographiques

- Raymond Brun, Science et technique du moteur diesel industriel et de transport, vol. 2, Editions TECHNIP, (ISBN 978-2710804734, lire en ligne)

Articles connexes

Liens externes

- Calcul des efforts dynamiques internes et externes d'un moteur à combustion interne, sur le site perso.orange.fr

- Calcul de la cinématique et des efforts dynamiques de la distribution (poussoir plan & linguet), sur le site perso.orange.fr