Métallurgie

La métallurgie est la science des matériaux qui étudie les métaux, leurs élaborations, leurs propriétés, leurs traitements.

Par extension, on désigne ainsi l'industrie qui repose sur la maîtrise de cette science : de la fabrication des métaux et de leurs alliages, jusqu'à celle des biens qui en découlent.

Définitions

[modifier | modifier le code]Le mot métallurgie est formé à partir du mot grec μεταλλουργός / metallourgós, « mineur, ouvrier dont le travail ἔργον / érgon s'exerce dans une mine μέταλλον / métallon ».

Une discipline qui se développe avec l'industrie

[modifier | modifier le code]La définition de la métallurgie a largement évolué au cours du XIXe siècle. À partir des forgerons et leur accumulation de connaissances empiriques, la métallurgie est devenue au XIXe siècle une science et dans le contexte de la révolution industrielle (et dans l'inconscient collectif), devenue synonyme d'acier, de hauts fourneaux, de laminoirs, de tréfileries, pour devenir ensuite une activité industrielle intense[1] qui se préoccupe aussi de solutions de pointe, d'alliages spéciaux pour l'aéronautique, l'électronique, le bâtiment, l'automobile, le nucléaire et d'innombrables autres usages.

Ainsi, la métallurgie, en 1840, se définit comme « la science qui apprend à connaître la manière de traiter les minerais qui sont fournis par l'exploitation des mines. L'exploitation et la métallurgie font partie des sciences mécaniques, et peuvent être réunies sous le nom de science des Mines, qui se subdivise ensuite en exploitation des mines et en métallurgie. Le mineur extrait les minéraux par des procédés mécaniques ; le métallurgiste les traite par une suite de procédés chimiques et mécaniques. Retirer par des procédés chimiques, exécutés en grand, de la manière la plus économique et avec le moins de perte possible, les parties utiles que renferment les minéraux fournis par le mineur, tel est le problème de la métallurgie rationnelle […] L'affaire principale du métallurgiste est toujours la connaissance de l'art de traiter les minerais; mais s'il veut s'élever au-dessus de la simple routine, il ne doit pas rester étranger à plusieurs autres sciences accessoires, surtout quand il veut se former à devenir administrateur ou directeur d'usines. Les mathématiques, la physique, la chimie, la minéralogie, l'exploitation des mines, l'architecture, l'aménagement des forêts, le dessin, la jurisprudence et les finances, sont des sciences à étudier, les unes dans toute leur étendue, les autres dans quelques-unes de leurs parties seulement »[2].

Acception moderne

[modifier | modifier le code]Début XXIe siècle, dans une définition qui le distingue d'un pur physicien ou d'un pur chimiste et qui corresponde à la réalité des laboratoires publics et industriels, « le métallurgiste, formé à la physique, à la chimie et à la mécanique, au minimum sait lire et utiliser un diagramme de phases (sans croire que celui-ci dit tout sur l'alliage), connaît l'existence et propriétés des défauts cristallins responsable de la plasticité et du transport de matière, ainsi que les fondements théoriques et pratiques de la rupture et de la corrosion : qui utilise ces compétences sur la face expérimentale ou sur la face théorique de la métallurgie,ou mieux, sur les deux; et qui possède une culture suffisamment large pour, connaissant la composition d'un alliage métallique, avoir déjà l'intuition des principales de ses propriétés »[3]. En raison de son passé plusieurs fois millénaire et de l'ampleur de ses applications, la métallurgie est parfois considérée comme une activité plus proche des arts et métiers que d'une activité scientifique rigoureuse. Empruntant à la physique, à la mécanique, à la chimie, et aux mathématiques, elle a contribué à créer la science des matériaux et elle continue à la nourrir d'exemples, de concepts, et de méthodes expérimentales et théoriques. Le succès de la métallurgie tient en cinq mots : « l'abondance des métaux dans la croute terrestre, leur grande malléabilité, la capacité qu'ils offrent de modifier leurs propriétés mécaniques par des traitements thermomécaniques, l'extraordinaire maîtrise des technologies associées ; enfin la conduction — électrique et thermique — caractéristique des métaux et alliages et le magnétisme de certains d'entre eux »[3].

Actuellement, le terme de « métallurgie » peut donc désigner :

- l'industrie d'élaboration et de transformation des métaux[4] :

- métallurgie primaire, ou extractive : transformation des matériaux naturels (minerai) en métal,

- métallurgie secondaire : élaboration de matériaux utilisables par l'industrie, comprenant la réalisation d'alliages, les traitements thermomécaniques (laminage, trempe, revenu), la mise en forme en semi-produits (tôles, profilés) et les réalisations et réparations de biens qui en découlent. En langue française, le terme métallurgie extractive englobe les métallurgies primaires et secondaires. Pour les anglo-saxons, la métallurgie extractive ne concerne que la métallurgie primaire[5] ;

- la science étudiant les métaux (leurs propriétés, leur transformation) : métallurgie physique, métallurgie mécanique.

Histoire

[modifier | modifier le code]L'histoire de la métallurgie est liée à la mise au point des traitements techniques nécessaires pour transformer les métaux en matériau utilisable : le chauffage à une température suffisante et le forgeage.

Préhistoire et Antiquité

[modifier | modifier le code]Dans toute la suite de l'Antiquité seuls quelques métaux furent utilisés et pour certains, seulement travaillés. N'étaient connus que sept métaux : l'or (utilisé depuis -6000), le cuivre (-4200), l'argent (-4000), le plomb (-3500), l'étain (-1750), le fer (-1500) et le mercure (-750).

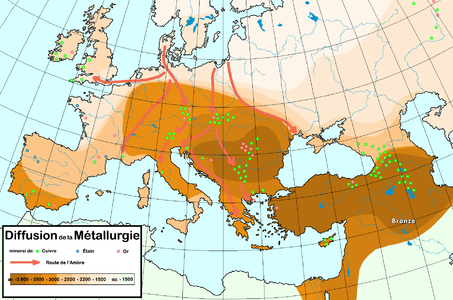

La datation des différents âges des métaux dépend de la diffusion des métaux dans les différentes zones géographiques partagés entre :

-

Aire de diffusion de l'utilisation du cuivre natif au Chalcolithique -

Aire de diffusion de la métallurgie à l'âge de bronze.

Comme l'indique Bertrand Gille dans l'Histoire des Techniques, si l'utilisation des métaux natifs est relativement simple à expliquer, il en est autrement pour la réduction des minerais car elle suppose la mise en œuvre de plusieurs savoirs :

- savoir qu'on peut tirer un métal d'un minerai,

- savoir traiter le minerai en mettant en place différentes méthodes :

- concassage,

- grillage préalable du minerai, et parfois l'additionner de fondant,

- inventer le charbon de bois,

- savoir que la température est le vecteur essentiel pour extraire le métal du minerai, donc maîtriser la construction des fours.

L'ensemble de ces techniques nécessaires rend l'histoire des techniques à ses origines impossible. L'hypothèse qu'émet Bertrand Gille est le hasard d'une découverte dans un four de potier construit avec des pierres comprenant des minerais riches en métaux et de la chaux ou du plâtre intervenant comme réducteurs permettant d'obtenir une température suffisante.

La mise en place de la métallurgie suppose une organisation sociale particulière. Si la céramique ne suppose qu'une activité familiale, la métallurgie suppose la mise en place d'une industrie avec de nombreuses personnes, des spécialistes et un marché ouvert. On peut aussi constater que, dans les premiers temps, les pays producteurs de minerais ne sont pas les pays consommateurs de métaux. On s'empare alors du métal par échange ou par la guerre.

L'usage du feu comme agent de transformation pour obtenir un métal des minerais fait que la métallurgie apparaît peu après la céramique. Dans la Méditerranée orientale on connaît le charbon de bois et le four permettant d'obtenir une température élevée.

Âge du cuivre (chalcolithique)

[modifier | modifier le code]Le métal a été dans un premier temps travaillé comme de la pierre. Les premiers métaux reconnus par l’homme comme différents de la pierre, le cuivre et l’or, ont été trouvés dans la nature à l’état de métal et non de minerai. Parmi ces métaux natifs, le plus anciennement utilisé et travaillé (en Anatolie notamment à Çatal Höyük, au VIIe millénaire av. J.-C.[6]) est le cuivre natif.

À noter que le nom du cuivre dérive de terme grec adjectif kyprios, c'est-à-dire, relatif ou en rapport à l'île de Chypre, célèbre dans l'Antiquité gréco-romaine pour ses gisements de cuivre. L'adjectif pouvait s'appliquer à tous types de productions de cuivre martelée ou de bronze, originaires de Chypre. Pour certains étymologistes, le mot « cuivre » signifierait d'abord un alliage, un « bronze de Chypre », île des mines de cuivre dans l'Antiquité, avant de s'appliquer à la matière métallique pure. Néanmoins les Romains, qui avaient hérité de la connaissance étrusque de la métallurgie, et qui connaissaient les ressources anciennes en cuivre natif de l'île ont ainsi qualifié le pur métal rouge du nom de l'île, dédié à la déesse Vénus/Aphrodite.

Les hommes commencèrent donc probablement par travailler le cuivre natif (c'est-à-dire, présent naturellement sous forme métallique) par martelage, et on peut supposer qu'ils s'aperçurent qu'il était plus facile de le travailler lorsqu'il était chauffé (phénomène de recuit : élimination des dislocations par la restauration et éventuellement recristallisation). Puis, en chauffant de plus en plus, ils s'aperçurent qu'il fondait et que l'on pouvait donc le mouler. Ceci constitua l'Âge du cuivre, vers -4000.

Une riche collection d’objets en or datant du Ve millénaire av. J.-C.a été découverte à Varna (Bulgarie) et, par ailleurs, quelques rares objets du Ve millénaire av. J.-C. également, en fer natif probablement météoritique, ont été mis au jour en Iran.

Âge du bronze

[modifier | modifier le code]Le premier alliage fut le bronze (alliage de cuivre et d'étain). L'âge du bronze s'étend d'environ -2500 à -1000. Le cuivre natif étant rare, les hommes travaillèrent alors des minerais de plus en plus pauvres en cuivre natif, et ils s'aperçurent probablement que les faire chauffer, permettait non seulement d'extraire des minerais le cuivre par fusion, mais aussi de « transformer » le minerai en métal (réduction) ; c'est sans doute ainsi que sont nés les bas fourneaux, vers -1200.

Âge du fer

[modifier | modifier le code]Vers -1000 commença l'âge du fer mais c'est à partir du second Âge du fer qu'une industrie sidérurgique se développe véritablement en Europe[7]. Le fer fondant à beaucoup plus haute température que le cuivre (1 535 °C contre 1 084 °C), on superposa couches de charbon de bois et couches de minerai de fer afin d'atteindre sa température de fusion. La réduction du minerai dans les bas fourneaux était imparfaite et donnait naissance à un bloc d'aspect spongieux (le massive ou la loupe) que l'on martelait pour le débarrasser de ses impuretés. Pendant longtemps, les archéologues ont estimé que les premiers à utiliser le fer furent les Hittites. Puis on a estimé que la métallurgie du fer était née en Syrie du nord, sur les piémonts du Taurus dans une région susceptible de fournir du minerai et des forêts (pour le charbon nécessaire à la production du fer)[8]. Des travaux récents mais encore discutés font remonter la toute première métallurgie du fer entre la fin du IIIe et du Ier millénaire av. J.-C. en Afrique[9],[10],[11].

Amérindiens

[modifier | modifier le code]En Amérique, avant l'arrivée des Européens, les Amérindiens ont développé une métallurgie de divers métaux (or, cuivre, argent, étain, et platine, inconnu des Européens), mais n'ont jamais travaillé le fer[12] à de rares exceptions près (les Inuits ont ainsi, travaillé le fer météorique).

Moyen Âge

[modifier | modifier le code]

De la découverte des premiers métaux (l'or et le cuivre), jusqu'à la fin du XVIIe siècle, seulement douze métaux et métalloïdes furent découverts. Quatre d'entre-eux, l'arsenic (XIIIe siècle), l'antimoine (1560), le zinc, et le bismuth (1595), furent découverts aux XIIIe – XIVe siècles[13].

L'utilisation de moulins à eau pour assurer le soufflage permit d'atteindre de plus hautes températures. C'est ainsi que vers 1450, on réalisa la première coulée de fonte avec un haut-fourneau.

Temps modernes

[modifier | modifier le code]Le prochain métal découvert sera le cobalt en 1735 puis le bismuth en 1750.

La sidérurgie connaît son plus fort développement à la fin du XVIIIe siècle, ce qui permit la révolution industrielle. La production en masse d'acier permit la réalisation de machines à vapeur et donc, le pompage des eaux dans les mines.

Époque contemporaine

[modifier | modifier le code]Actuellement[Quand ?], on dénombre environ 86 métaux et 7 métalloïdes[15].

De nombreuses recherches se font davantage sur les traitements appliqués aux métaux que sur la préparation de ceux-ci, notamment sans passer par des hauts-fourneaux. Par exemple, d'un point de vue biomédical, le titane est employé en biothérapie. Des traitements chimiques ou physiques comme le sablage permettent de le rendre histocompatible et font de lui le métal de référence pour les prothèses osseuses.

Organisation de l'industrie

[modifier | modifier le code]

Activités

[modifier | modifier le code]La métallurgie recouvre un éventail d'activités industrielles :

- l'extraction du minerai et sa première transformation (minéralurgie) ;

- le recyclage des métaux ;

- la fonderie (hauts-fourneaux et affinage) ;

- la fabrication de produits bruts (tôles, poutrelles, etc.) par les laminoirs ;

- la transformation des produits bruts en produits semi-finis ;

- la fabrication de matériel (biens d'équipements notamment) et de produits finis (moyens de transports, outillages, etc.) pour le secteur primaire, secondaire, tertiaire ou les usages domestiques.

Trois spécialités

[modifier | modifier le code]

L'industrie de la métallurgie s'est organisée en trois spécialités principales[réf. nécessaire] :

- la production d'acier et des alliages ferreux (sidérurgie) ;

- la production des métaux non ferreux et non précieux, comme l'aluminium ;

- la production des métaux précieux, comme l'or.

Avenir

[modifier | modifier le code]De nombreux centres de décision (recherche et fabrication) de la métallurgie sont devenus internationaux au fil du temps. L'éloignement géographique et intellectuel entre les centres de décision, de fabrication et de recherche qui en résulte, fait que bien souvent la compétence de la métallurgie se perd en Europe, tant en recherche qu'en activité industrielle : un effort universitaire qui s'émiette, un enseignement qui s'affaisse, des jeunes chercheurs et ingénieurs qui font défaut[3].

Techniques

[modifier | modifier le code]Fonderie à la cire perdue

[modifier | modifier le code]Historiquement il y en a trois procédés qui aujourd'hui ne correspondent qu'à une seule méthode de mise en œuvre. Il s'agit d'une technique aussi bien pour la fonderie d'art que pour les industries comme l'aéronautique.

Fonte pleine à la cire perdue

[modifier | modifier le code]La fonte pleine à la cire perdue est une technique issue du Proche-Orient antique.

Tout d'abord, on réalise en cire la forme exacte de ce qu'on veut obtenir par la suite. On réalise cette forme sans noyau interne, tout en prévoyant des conduits d'évents. Sur cette forme, on applique un lait d'argile, pour en prendre très précisément l'empreinte. Les couches successives d'argile sont de plus en plus chargées en dégraissant végétal afin de résister à de fortes températures. Une fois l'argile sèche, on pratique ensuite, un décirage en faisant chauffer doucement l'ensemble pour évacuer toute la cire. Si cette opération n'est pas bien pratiquée, les résidus de cire pouvant entrer en contact avec le métal en fusion risquent de faire exploser le moule. Une fois le moule refroidi et vide, on verse le métal en fusion par l'attaque du moule. Il suffira ensuite de casser le moule en terre cuite pour récupérer la forme. Cette pièce devra être retravaillée (enlèvement des évents, polissage, reprise à froid, etc.) pour obtenir la forme finale.

La fonte en creux à la cire perdue

[modifier | modifier le code]La fonte en creux à la cire perdue est une technique issue du Proche-Orient antique.

La technique est la même que la fonte pleine à la cire perdue, mais la forme en cire est, cette fois-ci, formée autour d'un noyau. De plus, lors de la formation de la chape d'argile, il faut prévoir des clous distanciateurs pour maintenir le noyau lorsque la cire est évacuée.

Fonte moule négatif

[modifier | modifier le code]Pour cette technique, on fabrique d'abord un modèle en argile de l’œuvre qu'on veut obtenir en métal. On forme ensuite, un moule par-dessus avant de récupérer le modèle en ouvrant ce moule. On en nappe l'intérieur de cire liquide (par application au pinceau par exemple) ou de cire appliquée aux doigts. On place alors le noyau (maintenu par des clous distanciateurs) dans le moule avant de le refermer. Le moule est chauffé pour évacuer la cire, puis, le métal y est coulé. Une fois l'ensemble refroidi, on récupère l'objet fini avant de le retravailler, si nécessaire.

On peut découper le modèle original en plusieurs morceaux qui seront ensuite, fondus à part si l’œuvre est trop grande pour être travaillée d'un seul coup.

Fonderie sable

[modifier | modifier le code]Fonderie sous pression

[modifier | modifier le code]Emboutissage

[modifier | modifier le code]L'emboutissage met en forme une tôle par déformation plastique à chaud.

Cette technique se pratique, dans l'Antiquité proche-orientale, à l'aide d'un marteau couvert d'une pièce de cuir. Le lingot de métal plat est travaillé par percussion jusqu'à obtention de la forme désirée.

Granulation

[modifier | modifier le code]La granulation est une technique de décoration de l'orfèvrerie étrusque. On coupe d'abord un fil de métal en petits éléments, qu'on dépose sur un support très chaud. Ils vont alors se rétracter et former des petites billes. On fixe ces petites billes par un adhésif (sel cuivre, colle de farine, peau de poisson, etc.) et auto-adhésion.

Fonte en moule segmenté

[modifier | modifier le code]Cette technique est une technique propre aux bronziers chinois. On la retrouve importée au Japon.

On réalise l'exacte réplique du vase que l'on veut réaliser en bronze, mais en argile, forme et détails compris. On laisse sécher ou on cuit le vase d'argile, sur lequel on dépose des bandes d'argile fraîche pour prendre la forme globale et les motifs. Une fois sèches, on enlève ces bandes, obtenant ainsi, des sections indépendantes de vase, qu'on cuit ensuite. On ponce le vase-modèle en argile pour obtenir un noyau de forme plus petite et vierge de décor lisse. Sur ce noyau, on place les sections d'argile cuites avec un système d’espacement, de canaux de coulée et de canaux d'évents. Une fois le bronze coulé et refroidi, on casse les parties en argile avec un maillet. On reprend les détails à froid et on ajoute des éléments coulés séparément si nécessaire.

Avec cette technique, on peut choisir d'incruster des éléments métalliques en plaçant des feuilles de métal, de cuivre rouge par exemple, dans les rainures des segments de moule. Au contact du bronze en fusion, le métal va fondre et s'unir à lui.

Impacts négatifs

[modifier | modifier le code]Santé des travailleurs

[modifier | modifier le code]Les métiers de la fabrication de produits métalliques présentent plus de risques que la moyenne, tant en matière d'accidents du travail que pour certaines maladies professionnelles. En effet, en 2019, dans ce secteur en France, il est enregistré 45,4 accidents du travail avec arrêt pour 1 000 salariés[16] pour une moyenne de 33,5[17]. Cette même année, le secteur de la métallurgie est à l'origine de 32 % des cas de cancers professionnels, alors qu'il représente 9 % des salariés[17]. Des maladies professionnelles spécifiques y sont connues depuis l'Antiquité gréco-romaine au moins, dont par exemple le saturnisme induit par la métallurgie du plomb et de l'argent, et l'hydrargisme induit par la production et le travail du mercure.

En France, l'Agence nationale de sécurité sanitaire de l'alimentation, de l'environnement et du travail (ANSES) a confirmé en 2018 que les métiers spécialisés de la métallurgie (mais derrière ceux du bâtiment et de la construction spécialisée) sont parmi les plus touchés par les cancers dits « professionnels » (plus de 11 000 cas de cancer des bronches, cancer des voies urinaires, du sein, du rein, du larynx, du sinus, du côlon, du rectum, de la peau (hors mélanome), du système nerveux central, hémopathies lymphoïdes matures, leucémies myéloïdes diagnostiqués de 2001 à 2016). C'est ce que montre à nouveau une étude conduite dans le cadre du Plan Cancer (2014-2019) par le réseau national de vigilance et de prévention des pathologies professionnelles (Rnv3p), étude présentée au 35e congrès de médecine et santé (, à Marseille)[18]. En France pour ces cancers déclarés au début du XXIe siècle, l'amiante est incriminé dans 42 % des cas, loin devant les hydrocarbures aromatiques polycycliques (HAP, incriminés dans 6,5 % des cas)[18].

Environnement et climat

[modifier | modifier le code]L'industrie métallurgique est avec les cimenteries l'activité industrielle la plus consommatrice d'énergie[19] et pour cette raison aussi très émettrice de certains gaz à effet de serre. Depuis l'antiquité, c'est aussi une source importante de pollution de l'eau, de l'air et des sols par les métaux et métalloïdes, y compris sous forme de nanoparticules, qui une fois dans l'air peuvent avoir un rôle préoccupant de catalyseur susceptible de perturber la chimie de l'atmosphère[19],[20].

Notes et références

[modifier | modifier le code]- Activité industrielle intense qui en France, par exemple, représentait encore 1 800 000 emplois directs ou indirects, dont 21 % de cadres, dans 45 000 entreprises environ. Dans Statistiques industrielles, SESSI, ministère de l'Économie. Cité dans André Pineau et Yves Quéré, La Métallurgie : Science et ingénierie, EDP Sciences, 2011, lire en ligne.

- G. A. Lampadius et G. A. Arrault, Manuel de métallurgie générale, vol. 1, Carilian-Goeury, 1840, lire en ligne.

- André Pineau et Yves Quéré, La Métallurgie : Science et ingénierie, EDP Sciences, 2011, lire en ligne.

- « Nomenclatures des CTN, des codes risque et de leurs regroupements » [PDF], sur risquesprofessionnels.ameli.fr, (consulté le ).

- Pierre Blazy et El-Aid Jdid, « Introduction à la métallurgie extractive », dans Techniques de l'ingénieur, Éditions techniques de l'ingénieur, (lire en ligne).

- Denise Barthomeuf, « La place de l’Anatolie dans les débuts de la métallurgie du cuivre et du bronze (du VIIe au IIIe millénaire av. J.-C.) », Studia Aegeo-Anatolica. Mélanges préparés sous la direction d'Olivier Pelon. Lyon : Maison de l'Orient et de la Méditerranée, Jean Pouilloux (Travaux de la Maison de l'Orient), vol. 1, , p. 149-186 (lire en ligne).

- Pleiner R., Les débuts du fer en Europe, dans Dialogues d'histoire ancienne, vol. 8, 1982. p. 167-192, lire en ligne.

- J.-C. Margeron et L. Pfirsch, Le Proche-Orient et l'Égypte antique, Hachette Supérieur, .

- François Paris, Alain Person, Gérard Quéchon et Jean-François Saliège, « Les débuts de la métallurgie au Niger septentrional », Journal des africanistes, vol. 62, no 2 « Mémoire de sable », , p. 57 (lire en ligne).

- (en) Heather Pringle, « Seeking Africa's First Iron Men », Science, vol. 323, no 5911, , p. 200-202 (DOI 10.1126/science.323.5911.200, lire en ligne [PDF]).

- (en) Jane Humphris (éd.) et Thilo Rehren (éd.), The world of iron, Archetype publications, , 482 p. (ISBN 978-1-904982-97-5, présentation en ligne), p. 4.

- (en) Paul Rivet, La métallurgie en Amérique précolombienne, Institut d'ethnologie, (OCLC 880772087).

- (en) Alan W. Cramb, « A Short History of Metals », Carnegie Mellon University (consulté le ).

- Les rituels magico-obstétriques des métallurgistes, rapportés par Eliade, rappellent que pendant des siècles, les gens ont considéré que minerais « croissent » dans le ventre de la Terre, comme des embryons humains dans l'utérus. D'après Mircea Eliade, Forgerons et alchimistes, Flammarion, , 188 p.

- Voir Métal#Éléments chimiques métalliques.

- « Risque accident du travail : Statistiques sur la sinistralité de l'année 2019 suivant la nomenclature d'activités française (NAF) » [PDF], sur risquesprofessionnels.ameli.fr, (consulté le ).

- Éléments statistiques et financiers, (lire en ligne [PDF])

- BatiActu, Selon une étude de l'Agence nationale de sécurité sanitaire, présentée ce 6 juin 2018, les métiers du bâtiment sont les plus touchés par les cancers d'origine professionnelle, AFP, 7 juin 2018.

- Marris, H., Flament, P., Deboudt, K., Delbarre, H., Augustin, P. et Fourmentin, M., Évolution physico-chimique des nanoparticules émises par l’industrie métallurgique [PDF].

- Oberg T., Bergblack B. et Filipsson M., Catalytic effects by metal oxides on the formation and degradation of chlorinated aromatic compounds in fly ash, Chemosphere, 2008, n° 71, p. 1135-1143.

Voir aussi

[modifier | modifier le code]Articles connexes

[modifier | modifier le code]Liens externes

[modifier | modifier le code]- Ressource relative à la santé :

- Notices dans des dictionnaires ou encyclopédies généralistes :

- France-Métallurgie

- Association Mémoire et Patrimoine SMN, Société métallurgique de Normandie