« Procédé Kaldo » : différence entre les versions

m destiné |

transfert de l'article depuis mon espace brouillon Balise : Liens d’homonymie |

||

| Ligne 1 : | Ligne 1 : | ||

[[ |

[[image:Kaldokonverter07100011.jpg|vignette|upright=1.2|Ancien [[Convertisseur (métallurgie)|convertisseur]] Kaldo sur ses [[Galet (mécanique)|galets]] à [[Borlänge]] ([[Suède]]).|alt=photo d'une cornue dans un parc]] |

||

Le '''procédé |

Le '''procédé Kaldo''' est un ancien procédé d'[[Affinage (métallurgie)|affinage]] utilisé en [[sidérurgie]] pour traiter la [[fonte brute]] [[phosphore]]use. Il s'agit d'un modèle particulier de [[Convertisseur (métallurgie)|convertisseur]] à l'[[oxygène]] pur, dans lequel le brassage du métal en [[Fusion (métallurgie)|fusion]] est assuré par la rotation de la [[Cornue (industrie)#Convertisseur|cornue]], à l'instar d'une [[bétonnière]]. Le nom « Kaldo » est un [[mot-valise]], construit à partir du nom de son inventeur, le professeur [[Bo Kalling]], et de l'usine qui, en 1948, a développé et industrialisé le procédé, la [[Usine sidérurgique de Borlänge|Domnarvets Jernverk]]. |

||

Le convertisseur a été adapté à la métallurgie des métaux non ferreux, où il est souvent appelé '''TBRC''' (pour ''{{Langue|en|Top Blown Rotary Converter}}''). Il y est un outil très polyvalent, autant pour la fusion de [[Déchets d'équipements électriques et électroniques|déchets riches en cuivre]] ou en [[Métal précieux|métaux précieux]], que pour l'affinage des [[Matte (métallurgie)|mattes]] de [[cuivre]], de [[nickel]], d'[[étain]] ou de [[plomb]]. |

|||

En dépit de ses coûts en [[Matériau réfractaire|réfractaires]] élevés, le procédé Kaldo a été très populaire dans les années 1960 car il a été premier convertisseur à l'oxygène à la fois capable d'affiner efficacement les fontes phosphoreuses, d'élaborer précisément une gamme étendue d'[[alliage]]s et de recycler une grande quantité de [[ferraille]]s. Mais, dépassé quelques années après par les progrès du [[procédé LD]], plus simple et plus compétitif, il disparait en 1982, avec l'arrêt des deux kaldos géants de l'[[Usine sidérurgique de Gandrange-Rombas|aciérie de Gandrange]]. |

|||

Dans l'élaboration des métaux non ferreux, le TBRC a aussi failli disparaitre, avant de redevenir, au début du {{s-|XXI}}, un outil apprécié pour recycler les [[déchets d'équipements électriques et électroniques]]. Sa flexibilité correspond bien à la complexité des charges à traiter, ainsi qu'à des rythmes de production variables. Il est également l'outil le plus efficace pour l'extraction [[Pyrométallurgie|pyrométallurgique]] de métaux précieux présents dans des [[sous-produit]]s d'usine métallurgiques. |

|||

== Histoire == |

== Histoire == |

||

=== Contexte : mise au point du convertisseur à l'oxygène |

=== Contexte : mise au point du convertisseur à l'oxygène === |

||

[[ |

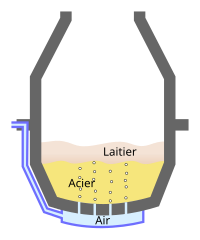

[[image:Schéma Bessemer métallurgie.svg|vignette|lang=fr|upright=0.9|Principe du [[Convertisseur (métallurgie)|convertisseur]] [[Procédé Bessemer|Bessemer]]/[[Procédé Thomas|Thomas]].|alt=schéma]] |

||

{{article général|position=section|Histoire de la production de l'acier}} |

{{article général|position=section|Histoire de la production de l'acier}} |

||

| Ligne 17 : | Ligne 21 : | ||

|périodique= Revue de Métallurgie |

|périodique= Revue de Métallurgie |

||

|numéro= 10 |mois= Octobre |année= 2002 |

|numéro= 10 |mois= Octobre |année= 2002 |

||

|pages= 825-837}}</ref>, l'utilisation d'[[dioxygène|oxygène]] pur au lieu d' |

|pages= 825-837}}</ref>, l'utilisation d'[[dioxygène|oxygène]] pur au lieu d'air serait une amélioration logique des [[Procédé Bessemer|convertisseurs Bessemer]] et [[Procédé Thomas|Thomas]]. En effet : |

||

* |

* 78 % de l'air est composé d'[[diazote|azote]] qui n'a aucun rôle utile dans l'[[Affinage (métallurgie)|affinage]] de la [[Fonte brute|fonte]]. Injecter inutilement de l'azote représente une perte thermique, à peine compensée par le bilan [[Réaction exothermique|exothermique]] des réactions chimiques : {{citation|chaque m{{3}} d'azote sortant du convertisseur emporte sensiblement la chaleur nécessaire à la [[Fusion (métallurgie)|fusion]] d'un peu plus d'un kilogramme de ferraille<ref>{{ouvrage |langue=fr |

||

|prénom1= H. |nom1= Lecompte |

|prénom1= H. |nom1= Lecompte |

||

|titre= Cours d'aciérie |

|titre= Cours d'aciérie |

||

| Ligne 24 : | Ligne 28 : | ||

|année= 1962 |

|année= 1962 |

||

|pages totales= 309}}</ref>}} ; |

|pages totales= 309}}</ref>}} ; |

||

* la basse teneur de l'air en oxygène limite la vitesse des réactions chimiques |

* la basse teneur de l'air en oxygène limite la vitesse des réactions chimiques ; le soufflage dure plus longtemps parce qu'on ne peut pas augmenter le débit d'air sans risquer un débordement ; |

||

* l'azote se dissout dans l'acier liquide et une fraction y reste quand l'acier se solidifie |

* l'azote se dissout dans l'acier liquide et une fraction y reste quand l'acier se solidifie. Or l'azote est un élément [[Fragilité|fragilisant]] pour l'acier alors qu'une bonne [[ductilité]] est essentielle à de nombreuses applications, notamment la [[Constructeur automobile|construction automobile]] qui recherche des aciers faciles à [[Emboutissage|emboutir]]<ref name=NewSientist244>{{article |langue= en |

||

|prénom1= Donald |nom1= Garmonsway |

|prénom1= Donald |nom1= Garmonsway |

||

|titre= A survey of oxygen steelmaking |

|titre= A survey of oxygen steelmaking |

||

| Ligne 32 : | Ligne 36 : | ||

|numéro= 244 |

|numéro= 244 |

||

|page= 153-155 |

|page= 153-155 |

||

|lire en ligne= https://books.google.co.uk/books?id=6NKgGccPRF0C&pg=PA153&hl=fr#v=onepage&q&f=false}}</ref>, avec des teneurs en azote inférieures à {{unité|50|[[Partie par million|ppm]]}}, |

|lire en ligne= https://books.google.co.uk/books?id=6NKgGccPRF0C&pg=PA153&hl=fr#v=onepage&q&f=false}}</ref>, avec des teneurs en azote inférieures à {{unité|50|[[Partie par million|ppm]]}}, inaccessibles avec le procédé Thomas<ref name=NewSientist38>{{article |langue= en |

||

|prénom1= D. J. O. |nom1= Brandt |

|prénom1= D. J. O. |nom1= Brandt |

||

|titre= British steelmaking today and tomorrow |

|titre= British steelmaking today and tomorrow |

||

| Ligne 52 : | Ligne 56 : | ||

|mois= juin |année= 1975}}</ref>. |

|mois= juin |année= 1975}}</ref>. |

||

[[ |

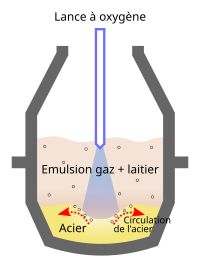

[[image:Schéma LD métallurgie.svg|gauche|vignette|lang=fr|upright=0.9|Principe du convertisseur LD.|alt=schéma]] |

||

En 1949, le métallurgiste suisse [[Robert Durrer (métallurgiste)|Robert Durrer]] et l'ingénieur autrichien [[Theodor Eduard Suess]] trouvent une solution satisfaisante : ils mettent au point, à l'[[aciérie]] [[Voestalpine|Vöest]] à [[Linz]] (Autriche), le soufflage d'oxygène au moyen d'une [[Lance thermique|lance]] pénétrant verticalement dans la [[Cornue (industrie)|cornue]]. L'invention apparaît vite comme une [[technologie de rupture]] : six mois après le premier essai, le prototype |

En 1949, le métallurgiste suisse [[Robert Durrer (métallurgiste)|Robert Durrer]] et l'ingénieur autrichien [[Theodor Eduard Suess]] trouvent une solution satisfaisante : ils mettent au point, à l'[[aciérie]] [[Voestalpine|Vöest]] à [[Linz]] (Autriche), le soufflage d'oxygène au moyen d'une [[Lance thermique|lance]] pénétrant verticalement dans la [[Cornue (industrie)|cornue]]. L'invention apparaît vite comme une [[technologie de rupture]] : six mois après le premier essai, le prototype s'avère plus économique que les meilleurs convertisseurs classiques ! En effet, ils combinent l'avantage des [[Procédé Martin-Siemens|convertisseurs Martin]] {{incise|l'absence d'azote dans l'acier}} avec la productivité des convertisseurs Bessemer et Thomas {{incise|une conversion rapide et sans apport de combustible}}. Plus efficaces et donc moins nombreux que leurs équivalents à l'air, les nouveaux [[Procédé LD|convertisseurs LD]] ne demandent qu'un investissement environ deux tiers, et des coûts d'exploitation limités à 55 % de ceux d'une usine traditionnelle de capacité comparable<ref>{{Lien web |langue= de |

||

|prénom1= Roman |nom1= Sandgruber |

|prénom1= Roman |nom1= Sandgruber |

||

|titre= Das LD-Verfahren erobert die Welt (Les LD conquièrent le monde) |

|titre= Das LD-Verfahren erobert die Welt (Les LD conquièrent le monde) |

||

| Ligne 61 : | Ligne 65 : | ||

|éditeur= Oberösterreichische Nachrichten}}</ref>. |

|éditeur= Oberösterreichische Nachrichten}}</ref>. |

||

Dans le convertisseur LD, le brassage est assuré par la remontée de bulles de [[monoxyde de carbone]] (CO) produites par la [[décarburation]] de la |

Dans le convertisseur LD, le brassage est assuré par la remontée de bulles de [[monoxyde de carbone]] (CO) produites par la [[décarburation]] de la fonte. Mais ce mouvement, efficace en début de soufflage, tend à ralentir lorsque le carbone dissous passe en dessous de 0,1 %, et le brassage avec le [[Laitier (métallurgie)|laitier]] diminue corrélativement. Or, l'[[Réaction d'oxydoréduction|oxydation]] du [[phosphore]] ne se produit qu'après le départ de tout le carbone, et la capture de l'[[Pentoxyde de phosphore|oxyde {{fchim|P|2|O|5}}]] nécessite un brassage énergique avec la [[Chaux (matière)|chaux]] du laitier. L'histoire se répète : comme jadis le convertisseur de Bessemer, le procédé LD révolutionne la [[sidérurgie]] mais se révèle inadapté à l'affinage des fontes phosphoreuses<ref name="Soleild'acier"/>. |

||

Enfin, les convertisseurs à l'oxygène pur |

Enfin, les convertisseurs à l'oxygène pur génèrent d'énormes quantités de fumées rousses, chargées en [[oxyde de fer]]. Le [[Assainissement particulaire de l'air|dépoussiérage]] de ces fumées est incontournable. Même si ces fumées contiennent du [[gaz de convertisseur]] (monoxyde de carbone, CO) combustible ({{unité|0.7|GJ/tonne}} d'acier<ref name="Soleild'acier"/>), avant le [[premier choc pétrolier]] de 1973, le coût d'investissement du système de dépoussiérage pénalise le procédé LD<ref name=NewSientist244/>. |

||

=== Développement du convertisseur rotatif === |

=== Développement du convertisseur rotatif === |

||

Depuis les années 1940, en Suède, la [[Domnarvets Jernverk]], mène d'actives recherches pour mettre au point un procédé à l'oxygène pur capable de traiter les fontes phosphoreuses. En effet, la [[fonte brute]] traitée par l'[[aciérie]] de Domnarvet contenant de 1,8 à 2 % de [[phosphore]], l'efficacité |

Depuis les années 1940, en Suède, la [[Usine sidérurgique de Borlänge|Domnarvets Jernverk]], mène d'actives recherches pour mettre au point un procédé à l'oxygène pur capable de traiter les fontes phosphoreuses. En effet, la [[fonte brute]] traitée par l'[[aciérie]] de Domnarvet contenant de 1,8 à 2 % de [[phosphore]], l'efficacité de la déphosphoration est un point incontournable<ref>{{Ouvrage |langue= en |

||

|prénom1= James Albert |nom1= Allen |

|prénom1= James Albert |nom1= Allen |

||

|titre= Studies in Innovation in the Steel and Chemical Industries |

|titre= Studies in Innovation in the Steel and Chemical Industries |

||

| Ligne 74 : | Ligne 78 : | ||

|pages totales= 246 |

|pages totales= 246 |

||

|isbn= 0678067902 |isbn2= 978-0678067901 |

|isbn= 0678067902 |isbn2= 978-0678067901 |

||

|passage= 138}}</ref>. Jusqu'ici, dans un pays où le [[minerai de fer]] est bien plus abondant que les [[ferraille]]s, le moyen le plus pertinent pour traiter ce type de fonte est le |

|passage= 138}}</ref>. Jusqu'ici, dans un pays où le [[minerai de fer]] est bien plus abondant que les [[ferraille]]s, le moyen le plus pertinent pour traiter ce type de fonte est le convertisseur Thomas. Mais l'injection d'oxygène dans le convertisseur amène une destruction rapide des [[Matériau réfractaire|réfractaires]]. Bien qu'en 1940, à [[Oberhausen (Rhénanie-du-Nord-Westphalie)|Oberhausen]] ([[Allemagne]]), l'ingénieur américain d'origine [[Estoniens|estonienne]] [[Otto Lellep]] parvient à décarburer de la fonte avec de l'oxygène pur, il ne parvient pas à la déphosphorer : avec l'oxygène pur, l'oxydation du phosphore est trop [[Réaction exothermique|exothermique]] pour les tuyères du convertisseur<ref name=LWS/>. |

||

Pour dépasser 40 % d'oxygène, il faut des diluants plus efficaces que l'azote, et surtout moins nocifs vis-à-vis des propriétés de l'acier car l'azote [[Fragilité|fragilise]] l'acier. L'aciérie de Domnarvet adopte alors le [[dioxyde de carbone]] ({{Fchim|CO|2}}) dont le [[Thermolyse (chimie)|craquage]] à haute température, [[réaction endothermique|endothermique]], permet de refroidir sensiblement le |

Pour dépasser 40 % d'oxygène, il faut des diluants plus efficaces que l'azote, et surtout moins nocifs vis-à-vis des propriétés de l'acier car l'azote [[Fragilité|fragilise]] l'acier. L'aciérie de Domnarvet adopte alors le [[dioxyde de carbone]] ({{Fchim|CO|2}}) dont le [[Thermolyse (chimie)|craquage]] à haute température, [[réaction endothermique|endothermique]], permet de refroidir sensiblement le réfractaire. En 1947-1949, en fin de soufflage, les convertisseurs Thomas de Domnarvet soufflent ainsi un mélange gazeux contenant jusqu'à 58 % d'oxygène<ref>{{article |langue= fr |

||

|nom1= Kalling et al. |

|nom1= Kalling et al. |

||

|titre= Emploi d'oxygène-acide carbonique au lieu d'air pour le soufflage final dans le procédé Thomas |

|titre= Emploi d'oxygène-acide carbonique au lieu d'air pour le soufflage final dans le procédé Thomas |

||

| Ligne 82 : | Ligne 86 : | ||

|mois= janvier |année= 1954}}</ref>. |

|mois= janvier |année= 1954}}</ref>. |

||

[[ |

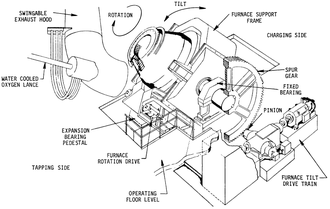

[[image:Kaldo Converter.svg|droite|vignette|lang=fr|upright=1.2|Principe du convertisseur Kaldo.|alt=schéma d'un Kaldo]] |

||

Mais mélanger l'oxygène avec un refroidissant ne peut être une solution satisfaisante. Pour injecter de l'oxygène pur, il faut momentanément<ref group=note>Le soufflage d'oxygène pur par le fond ne sera mis au point que dans les années 1970, avec les procédés de type OBM (''{{Langue|de|Oxygen-Bottom Maxhütte}}'').</ref> renoncer au soufflage par le fond, et assurer le brassage du métal par un autre moyen. Dans ce contexte, la rotation du convertisseur s'impose comme une des rares configurations techniquement réaliste et compatible avec une injection d'oxygène par une [[Lance thermique|lance]]<ref name=LWS/>. |

Mais mélanger l'oxygène avec un refroidissant ne peut être une solution satisfaisante. Pour injecter de l'oxygène pur, il faut momentanément<ref group=note>Le soufflage d'oxygène pur par le fond ne sera mis au point que dans les années 1970, avec les procédés de type OBM (''{{Langue|de|Oxygen-Bottom Maxhütte}}'').</ref> renoncer au soufflage par le fond, et assurer le brassage du métal par un autre moyen. Dans ce contexte, la rotation du convertisseur s'impose comme une des rares configurations techniquement réaliste et compatible avec une injection d'oxygène par une [[Lance thermique|lance]]<ref name=LWS/>. |

||

| Ligne 95 : | Ligne 99 : | ||

|volume= 2 |

|volume= 2 |

||

|page= 86-88 |

|page= 86-88 |

||

|lire en ligne= https://repositorio.cepal.org/bitstream/handle/11362/26694/S5700174_es.pdf}}</ref> avec un prototype d'une capacité interne de {{ |

|lire en ligne= https://repositorio.cepal.org/bitstream/handle/11362/26694/S5700174_es.pdf}}</ref> avec un prototype d'une capacité interne de {{unité|3|tonnes}}, puis un pilote de {{unité|15|tonnes}}. Le premier démonstrateur industriel, de {{unité|30|tonnes}}, est construit en 1954 et est opérationnel en 1956<ref name=Bhardwaj>{{ouvrage |langue= en |

||

|prénom1= B.P. |nom1= Bhardwaj |

|prénom1= B.P. |nom1= Bhardwaj |

||

|titre= Steel and Iron Handbook |

|titre= Steel and Iron Handbook |

||

| Ligne 104 : | Ligne 108 : | ||

|passage= 302-313}}</ref>. |

|passage= 302-313}}</ref>. |

||

Ce convertisseur est appelé « Kaldo », un [[mot-valise]], construit à partir du nom de son inventeur, le professeur [[Bo Kalling]], et de l'usine qui a développé et industrialisé le procédé, la Domnarvets Jernverk. Il se révèle être un succès technique. La possibilité de jouer sur la vitesse de rotation et l'inclinaison de la lance apporte une flexibilité unique. Notamment, grâce à la rotation, la |

Ce convertisseur est appelé « Kaldo », un [[mot-valise]], construit à partir du nom de son inventeur, le professeur [[Bo Kalling]], et de l'usine qui a développé et industrialisé le procédé, la Domnarvets Jernverk. Il se révèle être un succès technique. La possibilité de jouer sur la vitesse de rotation et l'inclinaison de la lance apporte une flexibilité unique. Notamment, grâce à la rotation, la décarburation n'a plus à assurer le brassage du bain et l'injection d'oxygène peut être moins violente. L'oxygène, qui se répand alors dans la cornue, brûle le monoxyde de carbone en [[dioxyde de carbone]], apportant une chaleur supplémentaire qui peut être utilisée pour refondre des [[ferraille]]s. Le gaz ainsi brûlé n'ayant plus de potentiel comme combustible, son traitement se limite à un dépoussiérage sans récupération. Cette simplification compense, en partie, la complexité mécanique due à la rotation<ref name=Bhardwaj/>. |

||

=== Adoption du procédé === |

=== Adoption du procédé === |

||

Les sidérurgistes [[Lorraine|lorrains]], dont le |

Les sidérurgistes [[Lorraine|lorrains]], dont le minerai local, la [[Minette lorraine|minette]], est riche en phosphore, s'intéressent de près au procédé. Convaincus par la nécessité de passer au convertisseur à l'oxygène, ils sont, en 1960, à l'origine du deuxième convertisseur Kaldo. Celui-ci, installé à l'[[usine sidérurgique de Florange]], représente un saut capacitaire notable par rapport à son aîné : il peut affiner {{unité|110|tonnes}} de fonte phosphoreuse<ref name="Soleild'acier"/>. Il s'agit aussi du plus gros convertisseur à l'oxygène pur présent en [[Lorraine]]. Sa capacité est par la suite progressivement augmentée jusqu'à {{unité|140|tonnes}}<ref name=Thouvenin/>. |

||

[[ |

[[image:Convertisseur Kaldo de Florange - Coupe transversale.svg|center|upright=2.5|vignette|Coupe transversale de l’aciérie Kaldo de [[Florange]] ([[Lorraine]]), en service de 1960 à 1980.|alt=plan de l'aciérie, coupe transversale Nord-Sud]] |

||

Dans les années suivantes, le procédé est systématiquement évalué comme une alternative au procédé LD et à ses dérivés. Dès 1965, 10 usines utilisent le procédé Kaldo, en France, Suède, États-Unis, Japon et surtout au Royaume-Uni. Les capacités des nouveaux convertisseurs se situent entre {{unité/2|50|et=140|tonnes}}<ref name= |

Dans les années suivantes, le procédé est systématiquement évalué comme une alternative au procédé LD et à ses dérivés. Dès 1965, 10 usines utilisent le procédé Kaldo, en France, Suède, États-Unis, Japon et surtout au Royaume-Uni. Les capacités des nouveaux convertisseurs se situent entre {{unité/2|50|et=140|tonnes}}<ref name=Allen141>{{Harvsp|Allen|1967|p=141}}</ref>. Mais l'avenir du procédé semble déjà compromis : dès 1967, le [[métallurgie|métallurgiste]] James Albert Allen estime que {{citation|Avec une plus grande consommation de capitaux, des problèmes techniques et une consommation en réfractaire plus élevée, il apparaît plutôt douteux qu'il puisse rivaliser efficacement avec les procédés LD, LD-AC ou leurs évolutions.<ref>{{Harvsp|Allen|1967|p=140}}</ref>}} |

||

{| class="wikitable center" style="text-align:center; width:60%;" |

{| class="wikitable center" style="text-align:center; width:60%;" |

||

|+ |

|+ Comparaison des coûts relatifs (en %), pour une aciérie produisant {{unité|1|Mt/an}} d'acier à partir de fonte non phosphoreuse, en 1965<ref>{{article |langue= sl |format électronique= pdf |

||

|périodique= Železar |

|périodique= Železar |

||

|titre= Zgradili Bomo Kaldo Konvertor |

|titre= Zgradili Bomo Kaldo Konvertor |

||

|jour= 1 |mois= mai |année= 1965 |

|jour= 1 |mois= mai |année= 1965 |

||

|passage= 5-7 |

|passage= 5-7 |

||

|lire en ligne= http://www.jlib.si/pdfs/1965-018.pdf}}</ref> |

|lire en ligne= http://www.jlib.si/pdfs/1965-018.pdf}}</ref> : |

||

! |

|||

! Coûts (%) |

|||

! {{nobr|[[Procédé Martin-Siemens]]}} {{nobr|( |

! {{nobr|[[Procédé Martin-Siemens]]}} {{nobr|(référence)}} |

||

! Procédé Kaldo |

! Procédé Kaldo |

||

! [[Procédé LD]] |

! [[Procédé LD]] |

||

| Ligne 131 : | Ligne 135 : | ||

| 50 |

| 50 |

||

|- |

|- |

||

! scope=row | Coût de fonctionnement |

! scope=row | {{nobr|Coût de fonctionnement}} |

||

| 100 |

| 100 |

||

| 72,5 |

| 72,5 |

||

| Ligne 137 : | Ligne 141 : | ||

|} |

|} |

||

En effet, au début des années 1960, des variantes du [[procédé LD]] capables de traiter les fontes phosphoreuses sont mises au point : le convertisseur LD-AC, qui permet d'injecter de la [[Chaux (matière)|chaux]] (CaO) en poudre en la mélangeant avec l'oxygène démontre la flexibilité du soufflage par le haut<ref name="NewSientist244" />. D'autres variantes sont ensuite développées sur ce principe (LBE, LD-Pompey, OLP{{etc}}). Cependant, le procédé LD perd beaucoup de son intérêt dès qu'on l'emploie à l'affinage des fontes phosphoreuses<ref name="Soleild'acier" />. Surtout, tous ces procédés mettent en œuvre des réactions chimiques très rapides. Dans les années qui suivent leur apparition, les convertisseurs LD et leurs dérivés sont exclus de l'élaboration d'aciers de qualité<ref>{{Harvsp|Allen|1967|p=196}}</ref>. L'apparition de la [[coulée continue]], qui exige un excellent contrôle de la température de l'acier en fusion, nécessite aussi un bon contrôle de l'affinage<ref>{{Harvsp|Allen|1967|p=202}}</ref>. |

|||

En effet, au début des années 1960, des variantes du procédé LD capables de traiter les fontes phosphoreuses sont mises au point : le procédé LD-AC, qui consiste à injecter de la [[Chaux (matière)|chaux]] en poudre en la mélangeant avec l'oxygène démontre la flexibilité du soufflage par le haut<ref name=NewSientist244/>. D'autres variantes sont ensuite développées sur ce principe (LBE, LD-Pompey, OLP{{etc}}).Cependant, le procédé LD perd beaucoup de son intérêt dès qu'on l'emploie à l'affinage des fontes phosphoreuses<ref name="Soleild'acier"/>. Surtout, tous ces procédés mettent en œuvre des réactions chimiques très rapides. Dans les années qui suivent leur apparition, les convertisseurs LD et leurs dérivés sont exclus de l'élaboration d'aciers de qualité<ref>{{Harvsp|Allen|1967|p=196}}</ref>. L'apparition de la [[coulée continue]], qui exige un excellent contrôle de la température de l'acier en fusion, nécessite aussi un bon contrôle de l'affinage<ref>{{Harvsp|Allen|1967|p=202}}</ref>. |

|||

[[Image:Acierie de Gandrange.JPG|vignette|upright=1.2|L'[[Usine sidérurgique de Gandrange-Rombas|aciérie de Gandrange]], fermée en 2009. Les derniers et les plus gros convertisseurs sidérurgiques Kaldo du monde y ont été exploités de 1969 à 1982<ref name="Thouvenin">{{article |

|||

[[image:Acierie de Gandrange.JPG|vignette|upright=1.2|L'[[Usine sidérurgique de Gandrange-Rombas|aciérie de Gandrange]], fermée en 2009. Les derniers et les plus gros convertisseurs sidérurgiques Kaldo du monde y ont été exploités de 1969 à 1982<ref name=Thouvenin>{{article |

|||

|prénom1= Monique |nom1= Thouvenin |

|prénom1= Monique |nom1= Thouvenin |

||

|titre= De Wendel-Sidélor à Sacilor-Sollac : 1968-1980. 13 années de mutations difficiles en Lorraine. |

|titre= De Wendel-Sidélor à Sacilor-Sollac : 1968-1980. 13 années de mutations difficiles en Lorraine. |

||

| Ligne 148 : | Ligne 153 : | ||

|lire en ligne= http://www.persee.fr/doc/rgest_0035-3213_1981_num_21_1_1483}}</ref>.|alt=photo de l'aciérie]] |

|lire en ligne= http://www.persee.fr/doc/rgest_0035-3213_1981_num_21_1_1483}}</ref>.|alt=photo de l'aciérie]] |

||

C'est ainsi que, en 1969, {{citation|D'autres [[Ordre mevlevi|derviches]] métallurgiques devaient succéder […], notamment les deux Kaldo de {{ |

C'est ainsi que, en 1969, {{citation|D'autres [[Ordre mevlevi|derviches]] métallurgiques devaient succéder […], notamment les deux Kaldo de {{unité|240|tonnes}} de [[Usinor#Sacilor|Sacilor]] à [[Gandrange]].<ref name="Soleild'acier"/>}} Ces énormes engins de {{unité|1500|tonnes}}<ref>{{Ouvrage |format électronique= pdf |

||

|prénom1= Jean-Yves |nom1= Debost |

|prénom1= Jean-Yves |nom1= Debost |

||

|prénom2= Bernard |nom2= Réal |

|prénom2= Bernard |nom2= Réal |

||

| Ligne 155 : | Ligne 160 : | ||

|année= 1975 |mois= mars |

|année= 1975 |mois= mars |

||

|passage= 48 |partie= 2 |

|passage= 48 |partie= 2 |

||

|lire en ligne= http://temis.documentation.developpement-durable.gouv.fr/docs/Temis/0002/Temis-0002676/3240_1.pdf}}</ref> qui tournent à {{ |

|lire en ligne= http://temis.documentation.developpement-durable.gouv.fr/docs/Temis/0002/Temis-0002676/3240_1.pdf}}</ref> qui tournent à {{unité|30|tour/min}} sont deux fois plus gros que n'importe quel autre convertisseur Kaldo ! Mais deux ans plus tard, deux convertisseurs OLP de {{unité|240|tonnes}} sont mis en service dans la même aciérie alors que le troisième Kaldo prévu est annulé. La course à la taille, censée favoriser les [[Économie d'échelle|économies d'échelle]], a tué le procédé au lieu de le sauver : la limite technologique est atteinte, les coûts augmentent avec les dimensions alors que c'est l'inverse qui était escompté<ref name=Freyssenet1979>{{Ouvrage |langue=fr |format électronique= pdf |

||

|prénom1= Michel |nom1= Freyssenet |

|prénom1= Michel |nom1= Freyssenet |

||

|titre= La sidérurgie française 1945-1979 |sous-titre= L'histoire d'une faillite. Les solutions qui s'affrontent. |

|titre= La sidérurgie française 1945-1979 |sous-titre= L'histoire d'une faillite. Les solutions qui s'affrontent. |

||

| Ligne 170 : | Ligne 175 : | ||

{{Détail image |image= Chemetco Metallo-Chimique Kaldo converters after disassembly.jpg |largeur initiale= 900 |largeur détail= 250 |hauteur détail= 230 |point haut= 50 |point gauche = 0 |position= gauche |légende= Le premier Kaldo de la [[Chemetco]], en 2011, avant son démantèlement. |alt=Photo d'une cornue sur socle béton}} |

{{Détail image |image= Chemetco Metallo-Chimique Kaldo converters after disassembly.jpg |largeur initiale= 900 |largeur détail= 250 |hauteur détail= 230 |point haut= 50 |point gauche = 0 |position= gauche |légende= Le premier Kaldo de la [[Chemetco]], en 2011, avant son démantèlement. |alt=Photo d'une cornue sur socle béton}} |

||

En 1958, soit deux ans après la mise en service industrielle du premier Kaldo sidérurgique de {{ |

En 1958, soit deux ans après la mise en service industrielle du premier Kaldo sidérurgique de {{unité|30|tonnes}} à Domnarvet, l'entreprise canadienne [[Inco]] commence à évaluer la déclinaison de ce procédé à la [[Extraction du nickel|métallurgie extractive du nickel]]. Elle envoie quelques ingénieurs en Suède pour explorer la conversion à l'oxygène pur de la [[Matte (métallurgie)|matte]] de nickel avec le prototype originel de {{unité|3|tonnes}}. Tous leurs essais ayant réussi, Inco construit un convertisseur expérimental de {{unité|7|tonnes}} dans son centre de recherche de [[Port Colborne]]<ref name=OxygenCopperCliff>{{article |langue= en |

||

|périodique= The Minerals, Metals & Materials Society |

|périodique= The Minerals, Metals & Materials Society |

||

|prénom1= Paul E. |nom1= Queneau |

|prénom1= Paul E. |nom1= Queneau |

||

| Ligne 183 : | Ligne 188 : | ||

|périodique= The telegraph |lieu= Alton |

|périodique= The telegraph |lieu= Alton |

||

|passage= 1 ; 9 |

|passage= 1 ; 9 |

||

|lire en ligne= https://newspaperarchive.com/alton-telegraph-oct-31-2001-p-1/}}</ref>, une entreprise américaine qui met en service cette année-là un Kaldo de {{ |

|lire en ligne= https://newspaperarchive.com/alton-telegraph-oct-31-2001-p-1/}}</ref>, une entreprise américaine qui met en service cette année-là un Kaldo de {{unité|70|tonnes}} de capacité construit par [[Krupp (entreprise)|Krupp]]<ref name=Verney>{{article |langue= en |

||

|titre= Pyrometallurgy |

|titre= Pyrometallurgy |

||

|prénom= L. R. |nom= Verney |

|prénom= L. R. |nom= Verney |

||

| Ligne 191 : | Ligne 196 : | ||

|lire en ligne= https://link.springer.com/article/10.1007%2FBF03354304}}</ref>. |

|lire en ligne= https://link.springer.com/article/10.1007%2FBF03354304}}</ref>. |

||

Si la Métallo-Chimique semble la première entreprise à utiliser un kaldo industriel de {{ |

Si la Métallo-Chimique semble la première entreprise à utiliser un kaldo industriel de {{unité|70|tonnes}}{{note|Il est difficile de déterminer la date précise de mise en service du premier Kaldo de la [[Metallo-Chimique]]. Le convertisseur rotatif y a été adopté pendant les années 1960 pour se généraliser en 1974<ref name=metallo/>, mais le premier brevet (n° CA979224A) ne date que de 1970. Celui-ci traite de principes généraux sur l'affinage de métaux non ferreux, tout en évoquant des cas industriels relatifs à un convertisseur de {{unité|70|tonnes}}. Par ailleurs, ce brevet, comme les suivants, est déposé uniquement au Canada et aux États-Unis. Il vise donc à éviter tout blocage de la part du concurrent Inco, dont les brevets pourraient gêner une pratique discrètement mise au point<ref name=CA979224A>{{lien web |lang= en |

||

|titre= Process for recovering copper from copper-bearing materials (CA 979224 A) |

|titre= Process for recovering copper from copper-bearing materials (CA 979224 A) |

||

|jour= 14 mois= octobre |mois= 1970 |

|jour= 14 mois= octobre |mois= 1970 |

||

|url= https://worldwide.espacenet.com/publicationDetails/biblio?locale=fr_EP&II=8&FT=D&CC=CA&DB=EPODOC&NR=986721A&date=19760406&ND=3&KC=A&adjacent=true}}</ref>, mais aussi à protéger les activités de la Chemetco, créée cette année-là sous l'égide des Belges<ref name=TheTelegraph/>.|name=metallo-chimique|group=note}} pour l'affinage des métaux non ferreux, c'est Inco qui, par la mise en service en 1971 de deux convertisseurs de {{ |

|url= https://worldwide.espacenet.com/publicationDetails/biblio?locale=fr_EP&II=8&FT=D&CC=CA&DB=EPODOC&NR=986721A&date=19760406&ND=3&KC=A&adjacent=true}}</ref>, mais aussi à protéger les activités de la Chemetco, créée cette année-là sous l'égide des Belges<ref name=TheTelegraph/>.|name=metallo-chimique|group=note}} pour l'affinage des métaux non ferreux, c'est Inco qui, par la mise en service en 1971 de deux convertisseurs de {{unité|50|tonnes}} à Copper Cliff ([[Grand Sudbury]]), lance véritablement l'utilisation du Kaldo dans la production des non ferreux. Cette adaptation est renommée TBRC (pour ''{{Langue|en|Top Blown Rotary Converter}}''). Elle structure la stratégie d'Inco et s'avère un succès : en 1979, ces deux convertisseurs ont déjà élaboré un million de tonnes de nickel<ref name=OxygenCopperCliff/>{{,}}{{note|Ce sont les ingénieurs Paul Queneau et John Feick, responsables de l'exploitation des [[convertisseur Peirce-Smith|convertisseurs Peirce-Smith]] d'[[Inco]], aidés par John Thompson, ingénieur chimiste et [[directeur général]] qui, en 1958, vont explorer la conversion à l'oxygène pur des mattes de nickel. Les TBRC d'Inco deviennent la première étape de la transformation de composés métalliques complexes, jusqu'à l'obtention de nickel pur à 99,98 % par le [[procédé Mond]]<ref name=OxygenCopperCliff/>.|group=note}}, et produisent encore, {{unité|45|ans}} après leur mise en service<ref name=Vale>{{lien web |lang= en |

||

|titre= Nickel refinery in Canada optimizes the process of rotary converter exchange |

|titre= Nickel refinery in Canada optimizes the process of rotary converter exchange |

||

|jour= 10 |mois= juillet |année= 2015 |

|jour= 10 |mois= juillet |année= 2015 |

||

| Ligne 200 : | Ligne 205 : | ||

|url= http://www.vale.com/brasil/EN/aboutvale/news/Pages/refinaria-niquel-canada-otimiza-processo-troca-conversor-rotativo.aspx}}</ref>. |

|url= http://www.vale.com/brasil/EN/aboutvale/news/Pages/refinaria-niquel-canada-otimiza-processo-troca-conversor-rotativo.aspx}}</ref>. |

||

Très semblables aux kaldos, les convertisseurs TBRC intègrent le fait que l' |

Très semblables aux kaldos, les convertisseurs TBRC intègrent le fait que l'oxydation des mattes étant beaucoup moins exothermique que l'oxydation de la [[Fonte brute|fonte]]{{note|L'affinage de la fonte au convertisseur est facile car la combustion des éléments indésirables est fortement exothermique : l'oxydation du [[silicium]] et du [[carbone]] y produit respectivement {{unité/2|32.8|et=10.3|[[Joule|kilojoules]]}} par kilogramme<ref>{{ouvrage |langue=fr |

||

|prénom1= Adolf |nom1= Ledebur |lien auteur= Adolf Ledebur |

|prénom1= Adolf |nom1= Ledebur |lien auteur= Adolf Ledebur |

||

|traducteur= Barbary de Langlade revu et annoté par F. Valton |

|traducteur= Barbary de Langlade revu et annoté par F. Valton |

||

| Ligne 242 : | Ligne 247 : | ||

|lire en ligne= https://businessdocbox.com/Metals/70837337-Emc-91-non-ferrous-metallurgy-present-and-future.html}}</ref>. |

|lire en ligne= https://businessdocbox.com/Metals/70837337-Emc-91-non-ferrous-metallurgy-present-and-future.html}}</ref>. |

||

En 1976, l'entreprise suédoise [[Boliden AB]] met en service dans son [[usine métallurgique de Rönnskär|usine de Rönnskär]] le premier TBRC produisant du [[plomb]]. L'extraction de ce métal nécessite une étape supplémentaire consistant en une |

En 1976, l'entreprise suédoise [[Boliden AB]] met en service dans son [[usine métallurgique de Rönnskär|usine de Rönnskär]] le premier TBRC produisant du [[plomb]]. L'extraction de ce métal nécessite une étape supplémentaire consistant en une réduction, qui se déroule après la fusion et l'oxydation de la charge<ref name=Ronnskar>{{lien web |langue= en |

||

|titre= Rönnskär's history |

|titre= Rönnskär's history |

||

|éditeur= Boliden AB |lien éditeur= Boliden AB |

|éditeur= Boliden AB |lien éditeur= Boliden AB |

||

|url= https://www.boliden.com/operations/smelters/boliden-ronnskar/history |

|url= https://www.boliden.com/operations/smelters/boliden-ronnskar/history |

||

|consulté le= 29-12-2022}}</ref>. Cette |

|consulté le= 29-12-2022}}</ref>. Cette réduction est obtenue en brûlant un combustible riche en carbone ([[coke de pétrole]], [[wikt:poussier|poussier]] de [[Coke (charbon)|coke]]{{etc}}) dans le convertisseur, de manière à y créer une atmosphère réductrice riche en [[Monoxyde de carbone|CO]] tout en apportant de la chaleur<ref name=BlazyJdidPyro/>{{,}}<ref name=EMC91/>. Initialement dédié à l'extraction du plomb contenu dans les poussières issues de la production de cuivre, le TBRC de Boliden devient en 1980 un outil polyvalent, recyclant soit des [[Déchets d'équipements électriques et électroniques|déchets électroniques]] contenant du cuivre, soit des déchets riches en plomb<ref name=Ronnskar/>. |

||

En 1978, la [[fonderie d'étain de Texas City]] met en service un TBRC entièrement |

En 1978, la [[fonderie d'étain de Texas City]] met en service un TBRC entièrement dédié à la fusion réductrice de minerais concentrés de [[cassitérite]] ({{Fchim|SnO|2}}). Tout comme pour le plomb, il s'agit de réaliser une [[oxycombustion]] qui apportera la chaleur et les gaz réducteurs nécessaires à la désoxydation du [[dioxyde d'étain]]. À la fin de la fusion réductrice, l'étain métallique est coulé. Mais les scories restant dans le convertisseur contiennent encore une quantité non négligeable d'étain combiné avec du fer<ref name=Cuyper>{{chapitre |langue= fr |

||

|prénom1= Jacques |nom1= de Cuyper |

|prénom1= Jacques |nom1= de Cuyper |

||

|titre chapitre= Métallurgie et recyclage de l’étain - Traitements métallurgiques |

|titre chapitre= Métallurgie et recyclage de l’étain - Traitements métallurgiques |

||

| Ligne 254 : | Ligne 259 : | ||

|éditeur= [[Éditions techniques de l'ingénieur]] |

|éditeur= [[Éditions techniques de l'ingénieur]] |

||

|jour= 10 |mois= mars |année= 1999}}</ref>. La méthode d'extraction de cet étain scorifié, mise au point en 1974 par la Metallo-Chimique<ref name=metallo/>, consiste en une addition de [[soufre]] ([[Soufre (minéral)|soufre]] pur ou [[pyrite]]) qui, en se combinant à l'étain, permet aux [[Or mussif|sulfures d'étain]] de s'échapper sous forme gazeuse<ref name=Cuyper/>. |

|jour= 10 |mois= mars |année= 1999}}</ref>. La méthode d'extraction de cet étain scorifié, mise au point en 1974 par la Metallo-Chimique<ref name=metallo/>, consiste en une addition de [[soufre]] ([[Soufre (minéral)|soufre]] pur ou [[pyrite]]) qui, en se combinant à l'étain, permet aux [[Or mussif|sulfures d'étain]] de s'échapper sous forme gazeuse<ref name=Cuyper/>. |

||

== Le procédé == |

|||

=== Le convertisseur === |

|||

[[image:Kaldo Converter sketch en.png|gauche|vignette|lang=fr|upright=1.5|Croquis d'un convertisseur Kaldo.|alt=schéma en perspective]] |

|||

Le convertisseur est conçu comme une [[bétonnière]]. En fonctionnement, il est légèrement incliné par rapport à l'horizontale et tourne à environ {{unité|30|tr/min}}. L'oxygène est injecté par une lance, et les additions destinées à amender le laitier par une autre. La rotation assure un bon mélange, et accélère les réactions chimiques ; mais elle augmente considérablement les coûts de construction comme d'entretien<ref name=NewSientist244/>. Par contre, l'agitation de bain étant moins violente que dans le procédé LD, le laitier mousse peu et il est alors plus facile de suivre l'évolution de l'affinage<ref name=Bhardwaj/>. |

|||

L'autre originalité du procédé réside dans l'injection partielle de l'oxygène dans le bain pour l'affinage proprement dit. L'oxygène excédentaire est consommé par la combustion du [[Monoxyde de carbone|CO]] en [[Dioxyde de carbone|{{fchim|CO|2}}]] dans l'enceinte du four. La chaleur produite par la réaction est absorbée par les réfractaires, qui la restituent au métal lorsque le mouvement de rotation les met en contact. Ainsi, les réfractaires, outre leur sollicitation mécanique due à la rotation, subissent un cycle thermique extrêmement sévère puisque c'est le métal en fusion qui les refroidit<ref name=Bhardwaj/>{{,}}<ref name=DanielRivet/>! |

|||

La vitesse de rotation est variable selon les phases du soufflage. Elle dépasse rarement {{unité|30|tr/min}}. Le convertisseur peut également s'incliner dans toutes les positions. Pendant le soufflage, l'inclinaison se situe entre 16° et 20° par rapport à l'horizontale. De même, la lance à oxygène, refroidie à l'eau, est inclinée entre 20° et 37° par rapport à l'horizontale. Elle est souvent animée d'un mouvement oscillant{{note|L'oscillation de la lance peut être utile en début de soufflage, pour balayer les réfractaires afin d'éviter qu'une croute isolante de laitier se forme et limite l'échange de chaleur entre le métal et le revêtement réfractaire.|group=note}}. Les fumées, chaudes, sont évacuées par une hotte refroidie qui vient se plaquer contre le bec du convertisseur. Cette hotte est conçue de manière à permettre le passage de la lance à oxygène ainsi que la jetée d'additions dans la cornue<ref name=Bhardwaj/>. |

|||

L'émulsion du laitier étant assez limitée, les Kaldos sont plus petits que les convertisseurs LD de capacité identique. On compte en général un volume interne de {{unité|0.5|m³/t<sub>acier</sub>}}, contre {{unité|0.75|m³/t<sub>acier</sub>}} pour les convertisseurs LD, sachant que les fontes riches en phosphore nécessitent un laitier abondant, qui occupe l'espace au détriment du métal<ref name=Bhardwaj/>. |

|||

Le revêtement réfractaire peut être celui mis au point par [[Sidney Gilchrist Thomas]], c'est-à-dire en [[dolomie]] cuite avec du [[goudron]]. Mais ce revêtement, quoique bon marché, ne permet pas d'élaborer plus d'une soixantaine de charges<ref name=ProcedimientoStoraKal-Do/>{{,}}<ref name=Bhardwaj/> : les briques en [[magnésie]] sont généralement nécessaires pour permettre une production sans interruption. En effet, étant donnée la courte durée de vie du revêtement réfractaire, un minimum de deux convertisseurs est nécessaire : pendant qu'un convertisseur est en maçonnage, l'autre est opérationnel. Quand le convertisseur est de petite taille, la cornue est amovible et un [[pont roulant]] la transporte vers un atelier de maçonnage<ref name=Bhardwaj/>. Pour les gros Kaldos sidérurgiques, l'entretien des mécanismes devient critique et il devient préférable d'avoir deux convertisseurs complets, les outils nécessaires étant amenés sur le convertisseur en réfection<ref name=Johansson>{{lien web |langue= en |

|||

|titre= The Kaldo Process |

|||

|jour= 2 |mois= octobre |année= 1963 |

|||

|prénom1= F. |nom1= Johansson |

|||

|lire en ligne= https://open.unido.org/api/documents/4688082/download/THE%20KALDO%20PROCESS%20(03598.en)}}</ref>. |

|||

Les convertisseurs à l'oxygène pur ne peuvent pas fonctionner sans une unité de traitement des gaz chauds, mais le Kaldo ne nécessite qu'un petit dépoussiérage classique. En effet, les convertisseurs à l'oxygène sont soit équipés d'une installation complexe de récupération du gaz pour une autre utilisation, soit brûlent leur gaz à sa sortie du convertisseur, avant de traiter les fumées obtenues dans un dépoussiérage compatible avec les volumes et les températures générées. En comparaison, le Kaldo génère des volumes réduits de fumées essentiellement constituées de poussières, de {{fchim|CO|2}} et d'une faible quantité de CO<ref name=Johansson/>. |

|||

Dans la métallurgie des non ferreux, en particulier celle concernant le recyclage de déchets ou le traitement de [[Élément-trace métallique|métaux lourds]], les Kaldos-TBRC sont installés dans des enceintes closes en légère dépression<ref name=BREF/>. |

|||

=== Conversion de la fonte === |

|||

==== Déroulement d'un soufflage ==== |

|||

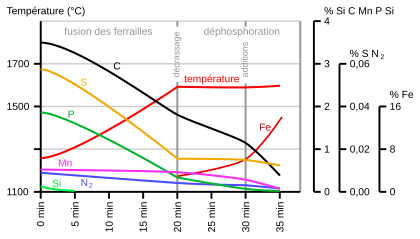

Le principe général de l'affinage est identique à tous les convertisseurs : il s'agit d'une oxydation des éléments indésirables comme le carbone, le silicium, le phosphore{{etc}}<ref name=Bhardwaj/> |

|||

La chaux et les ferrailles sont enfournées en premier, puis la fonte en fusion. On limite la quantité de ferrailles pour éviter que la fonte ne se solidifie complètement sur la masse de ferrailles. Le reste de ferrailles, qui peut atteindre la moitié de la quantité totale, est enfourné au plus tôt {{unité|10|minutes}} après le début du soufflage<ref name=Bhardwaj/>. |

|||

[[image:Affinage convertisseur Kaldo.svg|vignette|gauche|upright=1.9|lang=fr|Évolution de la composition chimique pendant le soufflage. La teneur en fer est relative au laitier, les autres éléments sont pris dans le métal.|alt=courbes de la composition chimique]] |

|||

Le soufflage commence immédiatement après la mise en place de la hotte, et atteint son maximum au bout de quelques minutes. La vitesse de rotation est également maximale, soit environ {{unité|30|tr/min}}. Le métal tombe en pluie dans l'atmosphère oxydante du convertisseur, ce qui favorise sa décarburation. De même, les réactions avec le laitier sont favorisées par l'augmentation de la surface de réaction : combinée avec le milieu oxydant, cette configuration permet de commencer la déphosphoration immédiatement{{note|rappeler la chimie du procédé thomas|group=note}}{{,}}<ref name=Bhardwaj/>. |

|||

{{unité|20|minutes}} après le début de soufflage, toutes ferrailles sont refondues. Le débit d'oxygène est alors réduit de moitié, la rotation est ralentie entre {{unité|10|et=12|tr/min}}. La lance souffle au ras du bain : l'objectif est d'oxyder au maximum la charge pour continuer la déphosphoration. Mais le laitier, dont la basicité est maintenue, voire renforcée, par des additions de chaux, s'enrichi en FeO : il devient alors de plus en plus visqueux, jusqu'à former un garni isolant à l'intérieur du convertisseur. Le métal ne peut plus recevoir de chaleur du réfractaire, tandis que les pertes en fer augmentent<ref name=Bhardwaj/>. |

|||

Par conséquent, il est nécessaire de vidanger le laitier tant que celui-ci est encore fluide et dépourvu de fer. Mais la déphosphoration nécessite une certaine quantité de laitier. Avec une addition de chaux, on recrée donc une faible quantité de laitier, mais celui-ci est pur et fortement basique<ref name=Bhardwaj/>. |

|||

Pendant la déphosphoration, le convertisseur tourne de plus en plus lentement, entre {{unité|6|et=8|tr/min}}. Le laitier, très visqueux, devient progressivement une croûte solide. À la fin du soufflage, on perce cette croûte, et le métal est vidangé tandis que le laitier reste dans le convertisseur<ref name=Bhardwaj/>. |

|||

À la coulée suivante, ce laitier, riche en chaux, en fer et en oxygène, réagit la fonte<ref name=Bhardwaj/> : |

|||

* l'oxyde de fer est réduit par le carbone de la fonte : il y a production de monoxyde de carbone et le laitier restitue le fer ; |

|||

* le silicium de la fonte est oxydé en silice : le laitier perd son caractère ultra-basique et redevient fluide. |

|||

La chaleur produite par la combustion du CO en {{fchim|CO|2}} est le triple de celle obtenue par la formation du CO. La combustion totale du carbone apporte {{unité|25121|kJ/kg}} et, avec une gestion appropriée de la lance, il est possible d'oxyder 90 % du carbone de la fonte<ref name=Johansson/>. |

|||

==== Performances ==== |

|||

Contrairement aux procédés anciens (Bessemer, Martin ou Thomas) dopés avec l'adjonction d'oxygène qui conservent de strictes impositions sur la qualité de la fonte traitée, le procédé Kaldo est capable de traiter n'importe quel type de fonte. La charge peut être composée de 25 %<ref name=NewSientist38/> à 45 % de ferrailles<ref name=NewSientist399>{{article |langue= en |

|||

|prénom1= Fred |nom1= Wheeler |

|||

|titre= Computer chain of command in a steelworks |

|||

|périodique= New Scientist |lien périodique= New Scientist |

|||

|jour= 9 |mois= juillet |année= 1964 |

|||

|volume= 23 |numéro= 399 |

|||

|page= 83-84 |

|||

|lire en ligne= https://books.google.fr/books?id=zN9RssYgpvEC&pg=PA83#v=onepage&q&f=false}}</ref>. Un des grands avantages du procédé Kaldo est de pouvoir favoriser la déphosphoration indépendamment de la décarburation, en orientant le jet d'oxygène à l'interface métal-laitier afin de favoriser les réactions entre ces deux liquides<ref name=SharonKaldo>{{article |langue=en |

|||

|prénom1= R. N. |nom1= Merk |

|||

|prénom2= D. R. |nom2= Berg |

|||

|mois= septembre |année= 1961 |volume= 13 |

|||

|périodique= JOM (Journal of the Minerals, Metals & Materials Society) |

|||

|titre= Sharon Steel's Kaldo Furnaces first in US |

|||

|passage= 635-636 |

|||

|lire en ligne= https://link.springer.com/article/10.1007%2FBF03378107}}</ref> : |

|||

{| class="wikitable center" style="text-align:center; width:50%;" |

|||

|+ Influence des paramètres de soufflage<ref name=Bhardwaj/> : |

|||

!scope="col" width="20%" | |

|||

!scope="col" | Vitesse de rotation |

|||

!scope="col" | Vitesse du jet d'oxygène |

|||

!scope="col" | Hauteur de la lance |

|||

!scope="col" | Angle lance/bain |

|||

|- |

|||

! scope=row | Désilication |

|||

| rapide |

|||

| faible |

|||

| |

|||

| |

|||

|- |

|||

! scope=row | Décarburation |

|||

| rapide |

|||

| élevée |

|||

| bas |

|||

| pénétrant |

|||

|- |

|||

! scope=row | Déphosphoration |

|||

| lent |

|||

| faible |

|||

| haut |

|||

| rasant |

|||

|- |

|||

! scope=row | Combustion du CO |

|||

| rapide |

|||

| |

|||

| |

|||

| rasant |

|||

|} |

|||

Le transfert de chaleur se fait de gaz à liquide, ce qui explique des durées d'affinage plus importante que les dérivés du LD, où peu d'échanges de chaleur ont lieu<ref name=Johansson/> : {{unité|70|minutes}} contre 40 pour une charge LD<ref name="Soleild'acier"/>. Dans les [[années 1960]] le principal procédé concurrent du Kaldo est le procédé LD-AC. Un critère de choix du LD-AC au détriment du Kaldo est la rapidité d'affinage : ainsi, les usines habituées au [[procédé Thomas]] (comme la {{Lien|Stewarts & Lloyds}} à [[Corby]]) ont souvent préféré les dérivés du procédé LD, alors que celles qui exploitaient le [[procédé Martin-Siemens]] (comme la [[Park Gate iron manufacturing company|Park Gate]] à [[Rotherham]]), privilégiant la qualité à la productivité, ont préféré le Kaldo<ref>{{Harvsp|Allen|1967|p=203-205}}</ref>. |

|||

L'usure du réfractaire est le gros inconvénient du Kaldo : à l'[[Usine sidérurgique de Gandrange-Rombas|aciérie de Gandrange]], {{unité|425|m³}} de réfractaires étaient consommés en 160 coulées (une semaine de production), contre 250 coulées à la même époque pour l'OLP<ref name=JeanRivet/>. En 1978, les réfractaires de l'OLP tiennent 400 coulées, ceux du LD 600 coulées, alors que ceux du Kaldo n'ont pas du tout progressé<ref name=DanielRivet>{{ouvrage |

|||

|prénom1= Daniel |nom1= Rivet |

|||

|titre= [[Référence:L'acier et l'industrie sidérurgique (Daniel Rivet)|L'acier et l'industrie sidérurgique]] |

|||

|collection= Que sais-je? |numéro dans collection= 561 |

|||

|éditeur= Presses universitaires de France |lien éditeur= Presses universitaires de France |

|||

|lieu= Paris |année= 1978 |

|||

|pages totales= 128 |

|||

|passage= 37 |

|||

|isbn= 2 13 035632 X}}</ref>. |

|||

{| class="wikitable center" style="text-align:center; width:50%;" |

|||

|+ Durée de vie du revêtement réfractaire : |

|||

!scope="col" width="20%" | |

|||

!scope="col" | Kaldo<br>{{petit|Dolomie-goudron}} |

|||

!scope="col" | Kaldo<br>{{petit|Briques magnésiennes}} |

|||

!scope="col" | OLP<br>{{petit|Briques magnésiennes}} |

|||

!scope="col" | LD<br>{{petit|Briques magnésiennes}} |

|||

|- |

|||

! scope=row | Domnavert (1963)<ref name=Johansson/> |

|||

| 85 |

|||

| 272 |

|||

| |

|||

| |

|||

|- |

|||

! scope=row | Gandrange (1969)<ref name=DanielRivet/> |

|||

| |

|||

| 160 |

|||

| 250 |

|||

| |

|||

|- |

|||

! scope=row | Gandrange (1974)<ref name=DanielRivet/> |

|||

| |

|||

| 160 |

|||

| 400 |

|||

| 600 |

|||

|} |

|||

Un convertisseur Kaldo coûte 50 % plus cher qu'un convertisseur LD de capacité interne identique. L'usure des réfractaires est 30 à 50 % plus rapide : les maçonnages qui immobilisent le convertisseur limitent sa production annuelle à 50 à 60 % de celle d'un convertisseur LD de capacité identique<ref>{{ouvrage |langue =en |

|||

|titre= The Planning of Iron and Steelworks |

|||

|prénom1= Friedrich August Karl |nom1= Lüth |

|||

|prénom2= Horst |nom2= König |

|||

|éditeur= Springer-Verlag |lien éditeur= Springer Science+Business Media |

|||

|édition= 3 |année= 1967 |

|||

|pages totales= 193 |

|||

|passage= 79 |

|||

|isbn= 978-3-662-28160-4 |isbn2= 978-3-662-29671-4 |

|||

|lire en ligne= https://books.google.fr/books?id=k0ftCAAAQBAJ&pg=PA79#v=onepage&q&f=false}}</ref>. Et si on prend en compte les plus longues durées de soufflage, la capacité annuelle passe sous les 50 %<ref name="Soleild'acier"/>. |

|||

=== Utilisation dans la métallurgie des non ferreux === |

|||

La différence essentielle entre l'affinage de la fonte par le Kaldo, et le traitement des métaux non ferreux par le TBRC réside en l'utilisation fréquente d'un brûleur [[Oxycombustion|oxy-fuel]] en lieu et place de la lance oxygène<ref name=BackgroundEPA>{{ouvrage |langue= en |format électronique= pdf |

|||

|titre= Background Information For New Source Performance Standards Primary Copper, Zinc, and Lead Smelters Vol I Proposed Standards |

|||

|éditeur= EPA |lien éditeur= Environmental Protection Agency |

|||

|mois= octobre |année= 1974 |

|||

|volume= 1 |passage= 3-115 ; 3-117 |

|||

|lire en ligne= https://nepis.epa.gov/Exe/ZyPDF.cgi/2000X8PS.PDF?Dockey=2000X8PS.PDF}}</ref>. Alors que la lance à oxygène ne permet d'obtenir qu'une oxydation exothermique, le brûleur permet, outre la fusion de métal, d'entretenir des réactions endothermiques. Mais surtout, des réactions de réduction deviennent possibles, élargissant l'utilisation du TBRC à l'affinage de presque tous les métaux. |

|||

La diversité des procédés envisageables (oxydants, réducteurs, avec ou sans [[Scorie (métallurgie)|scorie]]s, exothermiques{{etc}}) fait qu'il n'existe pas, à proprement parler, de « procédé TBRC », mais d'un outil, le convertisseur rotatif, dans lequel un très grand nombre de réactions sont possibles, notamment parce que le brassage du contenu est indépendant de la réaction en cours. Ainsi, l'utilisation du TBRC s'apparente à celle d'un [[four à réverbère]] dont les échanges sont améliorés par l'agitation du bain<ref name=SharonKaldo/>. |

|||

{{Détail image |image= Chemetco Metallo-Chimique Kaldo converters before disassembly.jpg |largeur initiale= 600 |largeur détail= 600 |hauteur détail= 300 |point haut= 50 |point gauche = 0 |position= centre |légende= Alignement des 4 TBRC de la [[Chemetco]] et d'un mélangeur (à droite), en 2011, avant leur démantèlement. Une grande variété de déchets métalliques était traitée en combinant ces outils.|alt= Photo d'un alignement de convertisseurs}} |

|||

==== Traitement du cuivre ==== |

|||

L’utilisation du TBRC pour la fusion des minerais concentrés de [[Sulfure (minéral)|sulfures]] de nickel ([[pentlandite]]) et de cuivre ([[chalcopyrite]]) a été mis au point dans les années 1960 par Inco. Le procédé consiste généralement en trois étapes : la fusion du concentré, l'oxydation de la matte puis sa réduction en métal<ref name=BlazyJdidPyro/>. |

|||

La fusion du minerai peut être réalisée dans un TBRC dédié. Après la phase de chargement du minerai, la charge est portée à fusion (soit {{tmp|1350|°C}}<ref name=BlazyJdidPyro/>) par une lance brûlant du [[gaz naturel]] et de l’oxygène. Le convertisseur est incliné de 15° à 18° mais la rotation ne commence qu’après la formation d’un bain de matte liquide. Du minerai concentré et des [[Fondant (chimie)|fondants]] sont alors ajoutés continuellement jusqu’à ce que la quantité désirée ait été enfournée<ref name=BackgroundEPA/>. |

|||

Le soufflage d’oxygène pur est destiné à évacuer le soufre sous la forme de [[dioxyde de soufre]] ({{fchim|SO|2}}). L’oxydation exothermique des sulfures prolonge la chauffe sans apport de combustible, même si une partie du potentiel thermique a été déjà consommée lors de la phase précédente de fusion (dans le cas ou la fusion a été a été menée de manière oxydante, c’est-à-dire avec un excès d’oxygène)<ref name=BackgroundEPA />. A la fin de cette phase, le convertisseur tourne de {{unité|10|à=25|tr/min}} et la température du bain atteint {{tmp|1600|°C}}. Les fortes températures mises en œuvre nécessitent l’emploi d’un revêtement réfractaire en briques de chrome-[[magnésite]]. Malgré leurs performances, ces briques subissent une usure considérable : pour éviter que la scorie ne dissolve rapidement le réfractaire, on la sature en [[Oxyde de magnésium|magnésie]] et on diminue la température de coulée<ref name=BlazyJdidPyro/>. Le résultat de cette fusion est une [[Matte (métallurgie)#Définitions|matte blanche]], qui ne contient presque plus de fer, mais reste riche en soufre<ref name=BackgroundEPA/>. |

|||

La dernière phase de réduction est obtenue par du coke de pétrole<ref name=BlazyJdidPyro/>. Elle peut être réalisée dans un second TBRC dédié, le premier TBRC recyclant les scories qui se sont enrichies en [[Oxyde de cuivre|oxydes de cuivre]]. Dans ce cas, elle sert essentiellement à récupérer les métaux précieux ([[or]], [[argent]], [[Groupe du platine|platinoïdes]]) contenus dans le minerai<ref name= BackgroundEPA />. |

|||

[[image:RönnskärsverkenRAÄ.jpg|vignette|upright=1.2|L'[[usine métallurgique de Rönnskär]], en [[Suède]], est l'archétype du complexe métallurgique procédant à une valorisation poussée des [[Déchets d'équipements électriques et électroniques|déchets de cuivre]] grâce au TBRC.|alt=skyline d'une usine métallurgique]] |

|||

Cependant, l’extraction de cuivre primaire, c'est-à-dire à partir de minerai concentré, avec un TBRC a été abandonnée dans les années 1970-1980, au profit du soufflage par le fond ([[procédé Manhès-David]] avec un [[convertisseur Peirce-Smith]]), plus productif<ref name=BlazyJdidPyro/>{{,}}<ref name=EMC91/>. À partir des années 1990, Inco réserve le TBRC à la toute dernière étape d’affinage pyrométallurgique, après une [[Séparation par flottaison|flottation]] sélective du « {{lang|en|[[wikt:blister|blister]]}} de cuivre-nickel ». L’étape de fusion est en effet dorénavant réalisée par une [[fusion flash]] et l’oxydation est assurée par un convertisseur Peirce-Smith. Comme pour la sidérurgie, l’utilisation de plusieurs outils spécialisés s'est révélée plus adaptée à la production de masse qu'un unique outil polyvalent<ref name=OxygenCopperCliff/>. Les coûts d’exploitation élevés ont également condamné cette utilisation : |

|||

{{début citation}}Les convertisseurs rotatifs à soufflage par le haut (TBRC) ont été aussi utilisés dans le passé pour l'extration du cuivre primaire. Ils ne sont plus utilisé pour l'extraction primaire, essentiellement à cause des coûts d'exploitation élevés, mais ce type de four est utilisé pour l'extraction secondaire<ref name=BREF/>.{{fin citation|G. Cusano et al.|Best Available Techniques ([[Meilleure technique disponible|BAT]]) Reference Document for the Non-Ferrous Metals Industries}} |

|||

En effet, le TBRC est un four idéal pour le recyclage de [[Déchets d'équipements électriques et électroniques|déchets cuivreux]], qui brûlent très bien dans le four rotatif. Il est possible de constituer une charge composée à 25 % de mélanges cuivreux lors d'un fonctionnement à l'oxygène pur, ou de n'utiliser que des déchets en brûlant du fioul et de l'oxygène avec la lance<ref name=EMC91/>. Par ailleurs, ces déchets peuvent être de nature très variable, avec une teneur en cuivre descendant jusqu'à 10 %<ref>{{lien web |langue= en |format électronique= pdf |

|||

|titre= Outotec Kaldo furnace for copper and lead |

|||

|éditeur= Outotec |lien éditeur= Outotec |

|||

|lois= décembre |année= 2012 |

|||

|url= http://www.outotec.com/ImageVaultFiles/id_933/d_1/cf_2/OTE_Outotec_Kaldo_Furnace_for_copper_and_lead_eng_.PDF}}</ref>. |

|||

Les scories issues du recyclage du cuivre sont chargées en [[Élément-trace métallique|métaux lourds]] mais un petit TBRC dédié s'avère capable d'en récupérer le plomb et l'étain. Ainsi, un [[alliage plomb-étain]] peut être obtenu comme [[sous-produit]] du recyclage du cuivre<ref name=BREF/>{{,}}<ref name=Cuyper/>. Dans ce petit TBRC, le plomb et l’étain sont extraits des scories par une réduction, en présence de [[ferraille]]s et de [[Canette (alimentaire)|cannettes]] [[Étamage|étamées]]. L'alliage est affiné ensuite dans d'autres outils dédiés qui ôtent le cuivre, le nickel et le fer<ref name=BREF/>''. |

|||

==== Traitement du nickel ==== |

|||

Étant données les similitudes entre la [[Extraction du nickel|métallurgie extractive du nickel]] et du cuivre, les procédés mis au point pour l’extraction du nickel sont comparables à l'[[Extraction du cuivre|extraction de cuivre]] à partir de minerai concentré<ref name=BackgroundEPA/>. Le TBRC oxyde la matte de nickel, qui est généralement riche en cuivre, afin d'en retirer le soufre et le fer. Le retrait du fer prépare l'étape suivante d'extraction du nickel par [[carbonylation]] ([[procédé Mond]]){{sfn|Krundwell|Moats|Ramachandran|Robinson|2011|p=271-275}}. |

|||

Comme pour l'extraction de cuivre, l'utilisation d'un TBRC pour le nickel est une alternative au procédé Manhès-David et au [[procédé Ausmelt]]. Mais sa capacité à effectuer une réduction lui permet de traiter plus efficacément des minerais complexes et d'extraire le métal des scories<ref name=ExtractiveNickel>{{ouvrage |langue= en |

|||

|titre= Extractive Metallurgy of Nickel, Cobalt and Platinum Group Metals |

|||

|prénom1= Frank K. |nom1= Krundwell |

|||

|prénom2= Michael S. |nom2= Moats |

|||

|prénom3= Venkoba |nom3= Ramachandran |

|||

|prénom4= Timothy G. |nom4= Robinson |

|||

|prénom5= William G. |nom5= Davenport |

|||

|éditeur= Elsevier |lien éditeur= Elsevier (éditeur) |

|||

|année= 2011 |

|||

|passage= 579-581 |

|||

|pages totales= 610 |

|||

|isbn= 978-0-08-096809-4}}</ref>. |

|||

==== Traitement du plomb ==== |

|||

L'extraction du plomb, industrialisée par l'entreprise suédoise [[Boliden AB]] en 1976 dans son [[usine métallurgique de Rönnskär|usine de Rönnskär]], consiste en trois étapes : la fusion, l'oxydation puis la réduction<ref name=Ronnskar/>. |

|||

La fusion est oxydante. Suivant la nature de la charge, elle peut se faire de deux manières : |

|||

* pour la fusion de minerai concentré (à 72 %<ref name=ForeignNonferrousTechnology>{{ouvrage |langue= en |format électronique= pdf |

|||

|prénom1= A. Christian |nom1= Worrell |

|||

|prénom2= Mary A. |nom2= Taft |

|||

|titre= Overview of foreign nonferrous smelter technology |

|||

|éditeur= EPA |lien éditeur= Environmental Protection Agency |

|||

|mois= juin |année= 1980 |

|||

|passage= 38 |

|||

|lire en ligne= https://nepis.epa.gov/Exe/ZyPDF.cgi/91018I2W.PDF?Dockey=91018I2W.PDF}}</ref>), l'oxydation des minerais sulfurés avec l'oxygène apporté par la lance (air à 60 % d'{{fchim|O|2}}<ref name=ForeignNonferrousTechnology/>) est suffisante pour obtenir la fusion de la [[Matte (métallurgie)|matte]] sans apport de combustible<ref name=EMC91/> ; |

|||

* pour le recyclage de déchets, une lance [[Oxycombustion|oxygène-gaz naturel]] chauffe la charge jusqu'à {{tmp|1050|°C}}<ref name=BlazyJdidPlomb>{{chapitre |langue=fr |

|||

|prénom1= Pierre |nom1= Blazy |

|||

|prénom2= El-Aïd |nom2= Jdid |

|||

|titre chapitre= Métallurgie du Plomb - Procédés modernes et sources secondaires - Procédés BSF |

|||

|titre ouvrage= Techniques de l'ingénieur. Élaboration et recyclage des métaux |

|||

|éditeur= [[Éditions techniques de l'ingénieur]] |

|||

|jour= 10 |mois= septembre |année= 2011}}</ref>. |

|||

L'oxydation du plomb, qui suit la fusion, prolonge cette chauffe car elle est exothermique. Le but de cette étape est d'oxyder un maximum d'impuretés. Dans le cas de la fusion de minerai concentré, il s'agit du soufre qui est évacué sous forme gazeuse ([[Dioxyde de soufre|{{fchim|SO|2}}]]). Les scories s'enrichissent en plomb, jusqu'à contenir 30 % de plomb sous forme de [[litharge]] ([[Oxyde de plomb(II)|PbO]])<ref name=EMC91/>. Dans le cas du recyclage de déchets, de l’oxygène pur est soufflé jusqu'à ce que le bain atteigne une température de {{tmp|1350|°C}}<ref name=BlazyJdidPlomb/>. |

|||

Après cette phase oxydante, qui élimine partiellement les impuretés, on termine dans le même four par une phase de réduction. Cette phase consiste à brûler{{note|Le carbone n'est pas injecté directement dans les scories car la [[Réaction endothermique|réaction est endothermique]]. La réaction entre le coke et le PbO se décompose en effet ainsi : |

|||

{{Retrait|{{Spaces|10}} |

|||

{{fchim|C <small>''(s)''</small> + CO|2| <small>''(g)''</small> → 2 CO <small>''(g)''</small>}}{{Spaces|10}} consommant {{unité|165.4|kJ/mol}} de CO |

|||

}} |

|||

{{Retrait|{{Spaces|10}} |

|||

{{fchim|PbO <small>''(s)''</small> + CO <small>''(g)''</small> → Pb <small>''(l)''</small> + CO|2| <small>''(g)''</small> }}{{Spaces|10}} produisant {{unité|95.8|kJ/mol}} de PbO |

|||

}} |

|||

Le bilan thermique de ces deux réactions est déficitaire : il est alors nécessaire d'apporter de la chaleur<ref name=treatise>{{ouvrage |langue= en |

|||

|prénom1= H. Y. |nom1= Sohn |

|||

|prénom2= M. |nom2= Olivas-Martinez |

|||

|titre= Treatise on Process Metallurgy |

|||

|éditeur= [[Elsevier]] |

|||

|année= 2014 |

|||

|volume= 3 |partie= A |

|||

|isbn= 978-0-08-100000-7 |

|||

|passage= 686-688 |

|||

|lire en ligne= https://books.google.fr/books?id=1p69Wl9rXo4C&pg=PA686#v=onepage&q&f=false}}</ref>.|group=note}} du [[wikt:poussier|poussier]] de [[Coke (charbon)|coke]] de pétrole avec un déficit d'oxygène afin de produire le [[monoxyde de carbone]] chaud qui est le gaz réducteur<ref name=EMC91/>. La [[Réaction carbothermique|carboréduction]] transforme l'oxyde de plomb des scories en plomb métallique, qui retourne dans le bain de métal en fusion<ref name=BlazyJdidPlomb/>. |

|||

Malgré la consommation de {{unité|40|kg}} de coke et {{unité|30|L}} de fioul par tonne de plomb<ref name=BREF/>, ainsi que l'électricité nécessaire à la production d'oxygène, le TBRC est plus économe en énergie que les chauffes nécessaires aux procédés alternatifs<ref name=ForeignNonferrousTechnology/>. Mais ce procédé n’est pas compatible avec de grandes capacités de production. Il est cependant flexible et peut traiter des matériaux très divers (batteries, scraps, etc.)<ref name=BlazyJdidPlomb/>. |

|||

==== Traitement de l'étain ==== |

|||

L'utilisation du TBRC à la métallurgie extractive de l'[[étain]], mise au point en 1974 par la Metallo-Chimique<ref name=metallo/>, consiste à extraire l'étain en deux étapes : une fusion réductrice de concentrés de [[cassitérite]] permet d'obtenir du zinc métallique en fusion, puis une [[Sulfuration (chimie)|sulfuration]] permet de créer du [[Sulfure d'étain(II)|sulfure d'étain]] (SnS) gazeux, qui est capté par le système de traitement des fumées<ref name=Cuyper/>. |

|||

La lance brûle premièrement du combustible (mazout ou gaz) avec de l'oxygène pur, déficitaire vis-à-vis de la [[stœchiométrie]] afin d'obtenir une atmosphère réductrice. Après l'achèvement de cette phase de fusion réductrice du minerai concentré, l'étain métallique brut, qui s'est rassemblé au fond du convertisseur, est coulé<ref name=Cuyper/>. |

|||

La scorie restant dans le four est traitée par plusieurs additions de [[pyrite]], tout en augmentant la vitesse de rotation et en maintenant un rapport {{fchim|O|2}}/gaz naturel de 1,5/1 (de façon à maintenir l'atmosphère réductrice). L'étain de la scorie se combine alors au soufre afin de créer du sulfure d'étain. Ce composé, qui se volatilise au-delà de {{tmp|1180|°C}}, est expulsé hors du four par un jet d'air qui remplace le jet d'oxygène{{note|La [[fonderie d'étain de Texas City]] avait initialement envisagé d'extraire l'étain vaporisé sous la forme de [[dioxyde d'étain]]. Mais cette extraction s'est avérée lente et pénalisante la productivité. Quelques mois plus tard, l'extraction sous la forme de [[Sulfure d'étain(II)|sulfure d'étain]] a été mise au point, multipliant la productivité par quatre<ref name=NoA2408>{{lien web |langue= en |

|||

|titre= State v. Associated Metals & Minerals Corp., No. A2408 |

|||

|jour= 1 |mois= avril |année= 1981 |

|||

|url=https://case-law.vlex.com/vid/state-v-associated-metals-892429169 |

|||

|consulté le=05-05-2023}}</ref>.|group=note}}. La vitesse de rotation est également accrue jusqu’à ce que la scorie ne contienne plus qu'une teneur en étain négligeable (jusqu'à moins de 0,1 % en masse)<ref name=Cuyper/>. |

|||

À la [[fonderie d'étain de Texas City]], aux États-Unis, l'adoption du TBRC à l'extraction de l'étain en 1978 a permis de passer d'un procédé complexe combinant plusieurs fours, à une seule opération dans un TBRC tournant à grande vitesse<ref name=TexTinRecordDecision>{{ouvrage |langue= en |format électronique= pdf |

|||

|titre= Superfund record of decision : Texas Tin Corporation Site OU 1, Texas City, TX. |

|||

|éditeur= EPA |lien éditeur= Environmental Protection Agency |

|||

|jour= 17 |mois= mai |année= 1999 |

|||

|passage= 17 |

|||

|lire en ligne= https://nepis.epa.gov/Exe/ZyPDF.cgi/10002M14.PDF?Dockey=10002M14.PDF}}</ref>. Concentrer les opérations dans un seul outil a notamment simplifié la mise en conformité environnementale de l'usine<ref name=NoA2408/>. |

|||

''Pour l'extraction de l'étain,'' l’emploi d'oxygène pur minimisant le volume des fumées, four rotatif peut transférer efficacement leur chaleur au bain<ref name=Cuyper/>. |

|||

==== Traitement des métaux précieux ==== |

|||

L'extraction des [[Métal précieux|métaux précieux]], notamment ceux du [[groupe du platine]], se caractérise par les faibles quantités de produits à traiter, notamment dans les étapes finales. Dans ce contexte, certains procédés ne sont pas adaptés : l'affinage des [[Matte (métallurgie)|mattes]] concentrées en éléments précieux, obtenues lors du traitements de minerais sulfurés de nickel et de cuivre ne peut pas être fait classiquement dans un [[convertisseur Peirce-Smith]] car son soufflage sous le bain impose de mettre en œuvre une quantité minimale (plusieurs tonnes) de produit. Le TBRC est alors utilisé car, même miniaturisé, il reste efficace : la raffinerie de platine d'[[Acton (Londres)|Acton]] opère ainsi un TBRC de {{unité|0.25|m|3}} tournant à {{unité|2|tr/min}}<ref name=ExtractiveNickel/>. |

|||

Les faibles quantités condamnent également les procédés continus. Le TBRC étant capable de refondre des lots de produits, il est systématiquement utilisé comme outil de fusion. Après un affinage pyrométallurgique, généralement oxydant et souvent suivi d'une réduction, il prépare la matte pour l'étape suivante de séparation des éléments par [[lixiviation]]<ref name=ExtractiveNickel/>. |

|||

Les TBRC sont adaptés au traitement d'une grande variété de produits contenant des métaux précieux : les [[Procédé Merrill-Crowe|précipités de Merrill-Crowe]], les croutes de zinc issues de la désargentisation du plomb, les boues d'anodes issues de l’[[Électrolyse|affinage électrolytique]] du plomb et du cuivre, des déchets électroniques, des chûtes et des déchets de [[Pellicule photographique|pellicules photographiques]]<ref name=Proceedings>{{Chapitre |langue= en |

|||

|auteurs ouvrage= George Kachaniwsky, Chris Newman |

|||

|titre ouvrage= The impact of oxygen on the productivity of non-ferrous metallurgical processes |

|||

|titre chapitre= Bulk oxygen use in the refining of precious metals |

|||

|prénom1= J.G. |nom1= Cooper |

|||

|prénom2= J.W. |nom2= Matousek |

|||

|prénom3= J.G. |nom3= Whellock |

|||

|volume= 2 |titre volume= Proceedings of the Metallurgical Society of the Canadian Institute of Mining |

|||

|lieu= Winninpeg |éditeur= [[Pergamon Press]] |

|||

|jour= 23-26 |mois= août |année= 1987 |

|||

|isbn= 0-08-035767-9 |

|||

|lire en ligne= https://books.google.fr/books?id=mAMcBQAAQBAJ&pg=PA116&lpg=PA116#v=onepage&q&f=false |

|||

|passage= 116-118}}</ref>, des cendres, des poussières, des boues<ref name=BREF/>… Dans tous ces usages, ils ont remplacé les [[Four à réverbère|fours à réverbères]] traditionnellement utilisés, à cause de leur plus grande efficacité et productivité<ref name=Proceedings/>. |

|||

La valeur, la complexité et les volumes traités impliquent des méthodes de travail particulières. Par exemple, l'[[usine métallurgique de Rönnskär]], en [[Suède]], dont un des 3 TBRC qu'elle opère est dédié à la récupération des métaux précieux, isole cette activité dans une unité distincte<ref>{{ouvrage |langue= en |format électronique= pdf |

|||

|titre= Mapping of settling processes at Boliden Rönnskär and Harjavalta smelters |

|||

|prénom= Jane |nom= Mulenshi |

|||

|éditeur= [[Université de technologie de Luleå]] |

|||

|nature ouvrage= thèse |

|||

|jour= 15 |mois= juin |année= 2015 |

|||

|lire en ligne= http://www.diva-portal.se/smash/get/diva2:1026572/FULLTEXT02.pdf}}</ref>. |

|||

==== Autres métallurgies ==== |

|||

[[image:Tilting Rotary Furnace.svg|droite|vignette|lang=fr|upright=1.2|Principe du four TRF (''{{Langue|en|texte=Tilting Rotary Furnace}}''), un TBRC simplifié.|alt=schéma du TRF]] |

|||

Le TBRC est un outil adapté au [[Crasse (métallurgie)#Crasses d'aluminium|traitement des crasses d'aluminium]]<ref name=Wibner>{{article |langue= en |

|||

|prénom1= Stefan |nom1= Wibner |

|||

|prénom2= Helmut |nom2= Antrekowitsch |

|||

|prénom3= Thomas C. |nom3= Meisel |

|||

|titre= Studies on the Formation and Processing of Aluminium Dross with Particular Focus on Special Metals |

|||

|périodique= Metals |

|||

|éditeur= [[MDPI]] |

|||

|date= 12-07-2021 |volume= 11 |passage= 1108 |

|||

|lire en ligne= https://www.mdpi.com/2075-4701/11/7/1108 |

|||

|doi= 10.3390/met11071108}}</ref>. Les procédés les plus courants consistent à refondre{{note|Certains auteurs qualifient l'utilisation du TBRC de [[centrifugation]]<ref name=Langlois/>. Mais la vitesse de rotation, de {{unité|1|tr/min}}, est bien trop faible pour produire cet effet<ref name=Wibner/>. Surtout, la description détaillée du procédé ECOCENT indique que les [[Crasse (métallurgie)|crasses]] d'aluminium sont centrifugées dans un outil distinct<ref name=Pollmann>{{Brevet|CA|2915784A1|"{{Langue|en|texte=Aluminium dross processing}}", Frank Pollmann, 2014.}}</ref>.|group=note}} à environ {{tmp|800|°C}} dans un four rotatif les particules d'[[aluminium]] retirées des [[Crasse (métallurgie)|crasses]] de fonderie, les variantes consistant essentiellement à limiter l'oxydation du métal pendant cette fusion par l'amélioration de la méthode de chauffe (oxycombustion, [[arc électrique]], [[torche à plasma]],…) ou par la protection du bain (protégé par une couche de [[sel fondu]])<ref name=Langlois>{{ouvrage |format électronique= pdf |

|||

|titre= Revue des technologies de traitement des écumes des écumes d'aluminium et applicabilité dans un cadre de développement durable au Québec |

|||

|prénom= Simon |nom= Langlois |

|||

|nature ouvrage= thèse |

|||

|mois= juillet |année= 2012 |

|||

|lieu= [[Sherbrooke]] |

|||

|éditeur= [[Université de Sherbrooke]] |

|||

|lire en ligne= https://www.usherbrooke.ca/environnement/fileadmin/sites/environnement/documents/Essais2012/Langlois_S__13-07-2012_.pdf}}</ref>. Pour cette application, cependant, le TRF (''{{Langue|en|texte=Tilting Rotary Furnace}}''), un four similaire au TBRC mais doté d'un mécanisme de basculement plus simple et d'angle limité, est un choix industriellement plus économique<ref name=TRF>{{lien web |langue= en |

|||

|titre= Rotary-tilting furnace of the company INTEC (Germany) with the liner of the company "Spetsogneuporkomplekt" |

|||

|url= http://www.spetsogneupor.ru/en/stati/stati-10-rotor-pech.html |

|||

|consulté le= 20-02-2023}}</ref>. |

|||

Le TBRC peut-être également utilisé pour extraire des éléments par [[vaporisation]]. Le traitement des fumées permet de récupérer les poussières émises : le [[sélénium]] est, par exemple, efficacement récupéré par cette méthode<ref name=BREF/>. |

|||

=== Élaboration des aciers inoxydables === |

|||

Le procédé Kaldo a eu une brêve descendance dans l'élaboration des [[acier inoxydable|aciers inoxydables]], avec le procédé Kaldo-réacteur (ou Kaldo-Vac<ref name=Saleil>{{article |format électronique= pdf |

|||

|url= https://www.mattech-journal.org/articles/mattech/pdf/2020/01/mt190075.pdf |

|||

|titre= La production des aciers inoxydables : Histoire de son développement et des procédés de fabrication |sous-titre= Partie II. Évolutions de l’élaboration des aciers inoxydables au four électrique à arc. La tentation de la fonte au chrome et la production d’aciers inoxydables dans l’usine intégrée |

|||

|prénom1= Jean |nom1= Saleil |

|||

|prénom2= Marc |nom2= Mantel |

|||

|prénom3= Jean |nom3= Le Coze |

|||

|périodique= Matériaux & Techniques |volume= 108 |numéro= 1 |

|||

|jour= 15 |mai= mai |année= 2020 |

|||

|éditeur= Société Chimique de France |lien éditeur= Société chimique de France |

|||

|doi= /10.1051/mattech/2020017}}</ref>) mis au point en 1955 par [[Ugitech|Ugine]] à son usine d'[[Aiguebelle (Savoie)|Aiguebelle]]<ref name="Soleild'acier">{{Lien web |

|||

|url= http://soleildacier.ouvaton.org/savoir/fr/02W1115A.HTM |

|||

|titre= Un siècle d'oxygène en sidérurgie |

|||