Industrie 4.0

Le concept d’industrie 4.0 (aussi appelée industrie du futur ou quatrième révolution industrielle) correspond à une nouvelle façon d’organiser les moyens de production. Cette nouvelle industrie s'affirme comme la convergence du monde virtuel, de la conception numérique, de la gestion (opérations, finance et marketing) avec les produits et objets du monde physique. Les grandes promesses de cette quatrième révolution industrielle sont de séduire les consommateurs avec des produits uniques et personnalisés, et malgré de faibles volumes de fabrication, de maintenir des gains. Ces mêmes consommateurs peuvent ainsi communiquer avec les machines durant les phases de réalisation : ce type de production s'appelle « smart production » ou « smart manufacturing (en) ». Selon ce principe, dans le contexte de l’automatisation industrielle, cela se caractérise par la mise en œuvre de capteurs qui sont les éléments de base des Système de contrôle et d'acquisition de données en temps réel (SCADA). Ils permettent de transformer des grandeurs physiques (température, pression, position, concentration, autres…) en signaux, le plus souvent électriques, qui renseignent sur ces grandeurs. Ces capteurs permettent aux robots d'une chaîne de production de dialoguer et d'adapter l'outil de production aux différents besoins, de manière non exhaustive, les maintenances, les besoins des marchés ou les modifications des clients.

Outre les aspects technologiques, cette quatrième révolution industrielle influe sur différents aspects de nos sociétés modernes. De nouveaux enjeux apparaissent au travers de cette nouvelle manière de produire. L'industrie 4.0 touche évidemment l'aspect économique mais a également des impacts sociaux, politiques ou environnementaux. Il pose la question de l'emploi de millions de salariés à travers le monde. En effet, l'accompagnement des salariés actuels et la formation des futurs salariés sont à prendre en compte. Plus généralement, il est nécessaire de réfléchir à la place de l'humain dans cette industrie 4.0.

Autre définition :

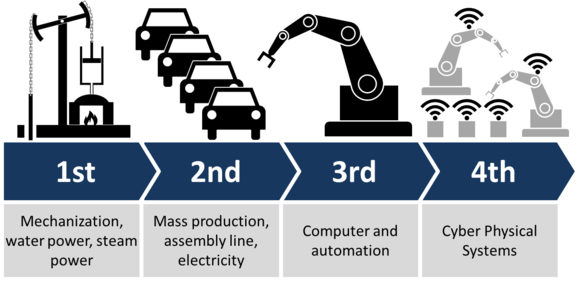

Première révolution industrielle : c’est celle de la « machine à vapeur » qui va produire pour la première fois de l’énergie à volonté pour la production et les transports. S’ensuivront des transformations sociétales majeures avec de nouvelles institutions et de nouvelles constitutions. Pour notre propos au cœur de la machine, c’est l’arrivée des usines qui représente la transformation majeure. En effet, l’usine remplacera les ateliers et les établis des artisans.

Deuxième révolution industrielle : Puis la « machine-outil » va reproduire les mouvements de la main de l’homme et en amplifier la force. L’automobile va inventer la fabrication à la chaîne, la Ford T en sera le marqueur universel et dans l’horlogerie, ZENITH produira à la chaîne pour l’armée anglaise des montres bracelets lors de la première guerre mondiale.

Troisième révolution industrielle : Puis viendra ensuite, et ceci dès les années 50, l’électronique et l’automatisation. La programmation : c’est la naissance de la « machine à commande numérique » et des « robots ».

Et maintenant la quatrième révolution industrielle : Aujourd’hui, c’est une nouvelle révolution qui se profile avec le « machine learning ». L’Intelligence Artificielle prend en quelque sorte le relais. On assiste à l’émergence de machines capables de s’autoprogrammer par exemple, la machine-outil 701S de Willemin-Macodel[1].

Principe[modifier | modifier le code]

La quatrième révolution industrielle organise des processus de production induits par les innovations liées à l'internet des objets et aux technologies du numérique, tels que la robotique, la réalité augmentée, l'impression 3D, l'intelligence artificielle et les SaaS afin d'exploiter les données issues du Big data et de la maquette numérique. Toutes ces techniques font partie des ingrédients qui entrent dans la composition de l’Industrie 4.0[2]. La technologie de la Radio-identification, en anglais RFID, s’impose comme la pierre angulaire dans la « Smart Product »[3]. Ces nouvelles technologies font émerger un concept de système cyber-physique de production, de l’anglais CPS. Cela correspond à un système autonome intégrant de l’électronique et du logiciel associés à des capteurs et dotés de capacité de communication. Un système cyber-physique interagit avec son environnement dans lequel il prend les données et les traite[4]. Ils sont utilisés pour contrôler et piloter les processus physiques et modifient ainsi ces processus vers des fonctionnalités nouvelles[5]. L’internet des objets et les systèmes cyber-physique forment la base de la technologie pour l'Industrie 4.0. Dans ce nouveau modèle, la coordination de ces technologies s’applique non seulement dans l’usine, mais aussi entre les usines. Le but est d’augmenter l’efficacité des processus industriels avec le moins d’intervention humaine tant au niveau de la maintenance que de la gestion des pannes et ainsi, par la flexibilité et la personnalisation, accroitre la productivité en réduisant les coûts et la consommation d'énergie. L’intérêt des chercheurs, des fabricants, des développeurs d’application et des gouvernements s’intensifie au vu des perspectives de bénéfices économiques que permet la production intelligente « Smart Product »[6]. À l’instar du gouvernement fédéral allemand qui soutient l'idée en annonçant que l'Industrie 4.0 fait partie intégrante de la stratégie 2020 des Hautes technologies pour l'Allemagne. Il vise ainsi à prendre le leadership en matière d'innovation technologique tant en Allemagne qu’au niveau de l'Europe[7]. Un plan, adopté en 2006, est lancé depuis par le groupe de communication de l'Alliance de Recherche de Science et d'industrie. Le gouvernement allemand cible prioritairement cinq secteurs : le climat et l’énergie, la santé et l’alimentation, la mobilité, et la sécurité et la communication.

Origine[modifier | modifier le code]

L'industrie est l'ensemble des activités économiques qui produisent des biens matériels par la transformation et la mise en œuvre de matières premières. L’industrie a subi plusieurs révolutions dont la plus importante dans la deuxième moitié du XVIIIe siècle. La première révolution industrielle est l’exploitation du charbon avec la mise au point de la machine à vapeur par James Watt en 1769. Une seconde révolution est amenée par l'introduction de l'électricité, de la mécanique et du développement du transport à la fin de ce même siècle. Enfin une troisième révolution a lieu au milieu du XXe siècle grâce à l'électronique, les télécommunications ou encore l'informatique. Nous assistons à la convergence de la production industrielle avec les technologies de l'information et de la communication. Ce concept exprime l’idée que le monde se trouve aux prémices d’une quatrième révolution industrielle. La nouvelle révolution est fondée sur l'usine intelligente, qui se caractérise par une interconnexion des machines et des systèmes au sein des sites de production, mais aussi entre eux et à l’extérieur (clients, partenaires, autres sites de productions)[8]. Le concept fut mis en évidence pour la première fois lors de la foire de Hanovre (Salon de la technologie industrielle) de 2011. En 2013, un rapport décrivant le schéma fut présenté par un groupe de travail transdisciplinaire à la foire de Hanovre[9].

Acteurs et leaders[modifier | modifier le code]

L'Industrie 4.0 est l'un des projets clés de la stratégie concernant les hautes technologies du gouvernement allemand, qui encourage la révolution numérique des industries [10]. Le gouvernement français a annoncé un programme d'investissement dans l'industrie pour encourager la réindustrialisation et la relocalisation en 2021[11].

En France, les sociétés comme Fives, Schneider Electric, Dassault Systèmes, Siemens, Mecachrome Atlantique, sedApta-osys, Airbus Group, Bosch Rexroth, la SNCF[12] sont très impliquées dans le développement de l'usine 4.0[13].

En , l'Alliance Industrie du Futur a été créée à l'initiative de 11 organisations professionnelles de l’industrie et du numérique, établissements académiques (Arts & Métiers ParisTech, Institut Mines-Télécom) et technologiques (CEA, CETIM) afin de fédérer les initiatives de modernisation et de transformation de l'industrie en France.

Elcimaï engage un programme de recherche sur l'usine modulable banalisée (volet immobilier) sur le projet usine 4.0[14].

Le Groupe Bosch, avec sa division Bosch Rexroth, a organisé en France le le « Tech Day Industrie 4.0 », une journée d’échanges et de conférences autour de solutions concrètes pour l’industrie du futur. En partageant avec les industriels français sa vision et ses pratiques, Bosch souligne sa volonté d’ouvrir ses savoir-faire pour mieux permettre l’échange d’idées et favoriser les partenariats dans le secteur clé de l’industrie[15].

Aux États-Unis le projet de « Coalition pour le leadership dans la fabrication intelligente » travaille aussi sur le futur de la fabrication industrielle[16]. Indépendamment, General Electric travaille depuis quelques années sur un projet intitulé l'Internet Industriel[17] qui cherche à associer les avancées de deux révolutions :

- la multiplicité de machines, de dispositifs et de réseaux qui résulte de la révolution industrielle.

- les évolutions plus récentes des systèmes d'information et de communication apportées par la révolution de l'Internet.

Cette « Smart Manufacturing Coalition » ou encore le « Consortium d'Internet Industriel » cherchent à promouvoir le concept de production avancée. Ce concept est basé sur l'intégration de nouvelles technologies, tel que IoT, dans le secteur industriel, afin d’améliorer les processus industriels. Au Japon, le concept d' « e-usine » s’impose en tant qu' « Internet industriel ». Il intervient au niveau de la production, du contrôle ou de l’analyse des données. Le but est d’optimiser la productivité et de réaliser des économies d'énergie. Ce modèle d’usine « e-usine » permet de mieux mesurer les demandes, et permet plus de flexibilité grâce aux nouvelles technologies actuelles et à venir. Les équipements des chaînes de production remontent plus de données qu’auparavant, ainsi, par le biais des Technologies de l'information et de la communication (TIC), ces données peuvent être analysées quasiment en temps réel. Cela offre la possibilité de changer radicalement les modes de fabrication du futur. Les usines de génération suivante visent à être plus efficaces sur le plan opérationnel, plus innovantes en intégrant une amélioration continue. Pour comprendre cette nouvelle approche, de nouvelles structures organisationnelles privées établissent plus de coopération, cela modifie également les règles de concurrence des marchés. Au niveau gouvernemental, l’Allemagne et les États-Unis ont pris le « leadership » dans ce domaine. En Allemagne, cette quatrième révolution industrielle[18] est d’ores et déjà mise en œuvre par des associations telles que l’Association allemande de génie mécanique et végétal, l’Association fédérale pour la technologie de l'information, les télécommunications et les nouveaux médias ou encore l’Association centrale du génie électrique et de l'industrie électronique. Ces associations conduisent des études et sont soutenues par le gouvernement. La Chine a également pris conscience des enjeux de cette nouvelle Industrie 4.0, le gouvernement chinois l'a inscrite dans sa stratégie économique depuis 2015[19].

Concept[modifier | modifier le code]

Numérisation de l’usine[modifier | modifier le code]

L’Industrie 4.0 correspond en quelque sorte à la numérisation de l’usine. À travers le recours à l’Internet des objets et aux systèmes cyber-physiques, c’est-à-dire aux réseaux virtuels servant à contrôler des objets physiques, l’usine intelligente se caractérise par une communication continue et instantanée entre les différents outils et postes de travail intégrés dans les chaînes de production et d’approvisionnement. L’utilisation de capteurs communicants apporte à l’outil de production une capacité d’auto-diagnostic et permet ainsi son contrôle à distance tout comme sa meilleure intégration dans le système productif global[20].

Flexibilité de l’usine et personnalisation de la production[modifier | modifier le code]

En proposant des sites de production composés d’objets intelligents, communicants et liés dans un réseau lui-même relié à l’extérieur, la flexibilité de la production peut être accrue. Le consommateur final, de même que les différents partenaires, peuvent prendre une place dans le processus, permettant la personnalisation des produits et la modification de leurs caractéristiques en fonction des demandes ou des difficultés rencontrées par les fournisseurs, par exemple. Il est donc possible de proposer une production à la fois à grande échelle et personnalisée [21].

De nouveaux outils logistiques[modifier | modifier le code]

L'industrie 4.0 génère un flux d'informations constant bien supérieur à celui généré par des modes de productions traditionnels. De plus, ces informations doivent être échangées le plus rapidement possible avec les acteurs logistiques extérieurs au lieu de production. D'où l’importance de choisir un processus logistique capable d'échanger rapidement et en une seule fois les informations de l'entreprise productrice avec l’ensemble de ses prestataires.

Des outils de simulation[modifier | modifier le code]

Le recueil des données produites par les différents éléments de la chaîne de production permet également de produire une réplique virtuelle de tout ou partie de cette chaîne afin de générer des simulations de procédés ou de tests, mais aussi de permettre aux futurs ouvriers et techniciens de se familiariser avec des outils de travail et des procédures complexes[22] ou encore de faciliter les réparations et la maintenance pour des non-spécialistes.

Les performances des simulations ont fortement évolué ces cinq dernières années. Ainsi, aujourd'hui, certaines simulations de procédés, ou de flux de production, atteignent un niveau de robustesse qui en font de nouveaux outils d'aide à la décision. La modélisation des lignes de production, des espaces de stockage, de la transitique, ainsi que de toutes les règles d'organisation industrielle et logistique, permet de représenter virtuellement un site de production ou logistique. Et ceci avant tout investissement matériel.

Une usine économe en énergie et en matières premières[modifier | modifier le code]

L’Industrie 4.0 représente aussi une volonté de répondre aux problématiques actuelles de la gestion des ressources et de l’énergie. Avec un système organisé selon un réseau de communication et d’échange instantané et permanent, on est à même de rendre cette gestion plus efficace en coordonnant les besoins et disponibilités de chaque élément du système de la façon la plus efficiente possible, alimentant par-là de nouveaux gains de productivité.

Aspects technologiques[modifier | modifier le code]

Technologies des usines du futur[modifier | modifier le code]

Les usines intelligentes (smart factories) sont une caractéristique importante de l'industrie 4.0. Elles sont capables de gérer la complexité, sont moins sujettes aux perturbations et sont capables de fabriquer des biens plus efficacement. Dans les usines intelligentes, les êtres humains, les machines et les ressources communiquent entre eux aussi naturellement que dans un réseau social. Cela signifie que pour la première fois, il est désormais possible de mettre en réseau des ressources, des informations, des objets et des personnes pour créer l'Internet des objets et des services. L'Internet des objets et des services permet de créer des réseaux intégrant l'ensemble du processus de fabrication qui transforme les usines en un environnement intelligent[2]. À l'avenir, la production sera distribuée et flexible. De nouveaux processus de développement, infrastructures et services vont apparaître. Les produits deviendront modulaires et configurables afin que le produit puisse être adapté aux exigences spécifiques. L'industrie 4.0 devrait être l'un des nouveaux objectifs de fabrication[23]. L'idée centrale d'Industrie 4.0 est d'utiliser les technologies de l'information émergentes pour mettre en œuvre l'IoT et les services afin que les processus métier et les processus d'ingénierie soient profondément intégrés et que la production fonctionne de manière flexible, efficace et écologique[24]. Le big data, le cloud et les systèmes industriel sont utilisés dans l'industrie 4.0 afin d'augmenter la productivité, réduire les coûts, la consommation d'énergie, améliorer la flexibilité et la personnalisation[6]. Les technologies impliquées pour atteindre l'industrie 4.0 sont Internet of Things (IoT), Cyber Physical Systems (CPS) et Cloud Manufacturing (CM)[23].

Standardisation et normalisation[modifier | modifier le code]

Les machines intelligentes doivent pouvoir se connecter facilement les unes aux autres. Pour ce faire, une des missions de l’Alliance pour l’Industrie du futur, l’association lancée par Emmanuel Macron en , consiste à définir les standards de l’usine du futur et à les pousser au niveau international. Mais nos voisins d'outre-Rhin maintiennent leur longueur d’avance. Côté allemand, la communauté d’industriels chargée du programme Industrie 4.0 a annoncé son choix d’un standard pour les communications entre équipements. C’est le standard OPC UA[25] qui apparaît dans l’architecture de référence définie par le consortium de l'Alliance de Recherche de Science et d'industrie. OPC UA[5] est un protocole de communication universel et sécurisé, particulièrement adapté à la communication entre machines. Il peut être appliqué à n’importe quel support physique (câble, liaison sans fil ou autres), n’importe quel système d’exploitation, et il peut être installé aussi bien sur une machine à forte capacité de calcul que sur un petit objet connecté. Une de ses particularités est que les données ne sont pas seulement échangées, il est également possible de définir des modèles de données et permettre ainsi à plusieurs machines de s’alerter les unes les autres, de s’entraider, en d’autres termes d’apporter de l’intelligence dans les échanges. Le seul point faible de cette technologie est le fait qu’elle soit très peu répandue en France, contrairement à l’Allemagne et aux États-Unis[26]. Les industriels français plébiscitent peu ce standard, malgré ses qualités et malgré une offre déjà étoffée en produits français certifiés OPC UA. Les applications utilisant l’OPC UA dans l’hexagone se limitent à des projets d’infrastructures dans le domaine de l’énergie, comme le système de mesure de la radioactivité sur le territoire ou encore le futur smart grid de distribution de gaz de GrDF. Deux normes structurent et hiérarchisent les fonctions au sein du processus de production, IEC 62264 (Intégration des systèmes entreprise-contrôle) et IEC 61512 (conception et la spécification des systèmes de contrôle des procédés de fabrication batch). Plusieurs échelons sont ajoutés, comme le « field device », qui situe les appareils de terrain intelligent, l’échelon « product », puisque les objets sont aussi communicants, et l’échelon « connected world », afin d’englober les sous-traitants, les bureaux d’études et jusqu’aux clients. Une norme constitue un socle de départ pour le cycle de vie, IEC 62890. Toutefois cette norme n'est pas tout à fait finalisée car elle doit être complétée. ISO 15531-44 "Information modelling for shop floor data acquisition" propose une structure et une sémantique normalisées pour l'accueil en base de données des événements provenant de la ligne de fabrication.

Le contexte technique principal de l'Industrie 4.0 est l'introduction de technologies d'Internet dans l'industrie. La plupart des ingrédients techniques sont déjà disponibles, la révolution n'est pas nécessairement la réalisation technique, mais le nouvel horizon de modèles d'affaires, des services ou encore des produits individualisés[27]. La société SAP (progiciel) fait équipe avec des partenaires pour mettre en avant le futur de la production industrielle, l’industrie 4.0. Les objets d’une chaîne de montage contiennent des informations sous forme de paramètres de production. Les objets peuvent communiquer entre eux via la technologie RFID et indiquent dans quelle variante ils se trouvent et demandent à être traités avec la méthode appropriée. L’usine de production représente l’association de la technologie des systèmes de pointe avec un système de gestion des ordres et de pilotage de la production optimisé (SAP Cloud, SAP ERP, SAP Manufacturing Execution et SAP Manufacturing Integration and Intelligence)[28], OPC UA sert de protocole de communication.

Infrastructure réseau[modifier | modifier le code]

La communication joue un rôle clé dans l'activation des systèmes et des technologies de l'industrie 4.0. Ainsi, l'exigence de communication dans l'industrie 4.0 est centrée sur de multiples facteurs tels que la fiabilité, la latence, la longévité des périphériques de communication[4]. Il est nécessaire d'avoir une infrastructure réseau développée que cela soit en Allemagne mais aussi entre les partenaires allemands[2].

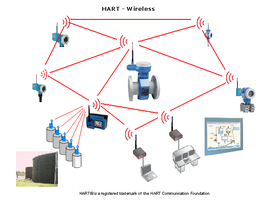

La plupart des périphériques d'une usine sont actuellement connectés en fonction d'une infrastructure filaire. Cependant, les solutions sans fil jouent de plus en plus un rôle complémentaire aux solutions filaires. Les facteurs qui accélèrent l'adoption du sans fil comprennent la facilité de déploiement et l'évolutivité, en particulier pour une très grande zone de couverture. Les solutions sans fil conviennent également aux endroits difficiles d'accès et aux endroits éloignés[4]. Les réseaux sans fil industriels sont la technologie clé permettant le déploiement de l'industrie 4.0. Ils présentent de nombreux avantages, notamment la flexibilité, le faible coût, la facilité de déploiement. Les réseaux sans fil peuvent offrir, un accès facile aux services internet haut débit, en utilisant des téléphones mobiles, des ordinateurs portables ou d'autres appareils mobiles (tablettes). Dans le domaine industriel, les équipements sans fil fonctionnent dans un environnement difficile en raison de la poussière, des vibrations, de la chaleur, de divers obstacles et d'une température et d'une humidité plus élevées[6].

À mesure que de plus en plus de réseaux sans fil sont appliqués et que des appareils mobiles sont ajoutés aux réseaux, la communication entre les équipements est un défi[4]. Les équipements non seulement collectent, fusionnent et transmettent des données, mais se déplacent également de manière indépendante. Les équipements sans fil en mouvement (trajets multiples), l'environnement industriel difficile et aux multiples signaux sans fil existants, peuvent introduire plus d'interférences[6].

Une seule norme sans fil ne sera pas en mesure de répondre à toutes les exigences de l'ère de l'industrie 4.0. Ainsi, une combinaison de différentes technologies sera nécessaire pour fournir un réseau efficace. Des protocoles industriels tels que WirelessHART, ISA 100 peuvent être utilisés et gérer des problèmes d'interférence Wifi d'une manière bien meilleure[4]. Avec le développement des réseaux sans fil industriels (IWN), de plus en plus d'entreprises et d'alliances ont investi dans ces domaines. De nombreuses architectures et protocoles industriels ont été proposés, notamment Wi-Fi, ZigBee, Bluetooth, RFID et d'autres protocoles propriétaires. De plus, dans l'industrie 4.0, les équipements sans fil doivent être plus intelligents, plus flexibles et plus mobiles que les équipements de réseaux sans fil traditionnels. En conséquence, tout d'abord, les équipements industriels sans fil doivent être montés sur des modules plus puissants tels que les processeurs, la mémoire, les radiofréquences, l'énergie et les composants mécaniques. Deuxièmement, les équipements sans fil doivent effectuer une variété de fonctions, telles que le relais des informations, des communications et des paramètres de détection.

La performance en temps réel est un facteur important pour la qualité de service industrielle. Les communications entre les équipements sans fil nécessitent une faible latence pour améliorer la productivité. Dans un environnement industriel, le système de communication est plus sensible à la latence, en particulier pour les systèmes d'automatisation, de contrôle de processus et de fabrication. La latence est utilisée dans les systèmes de l'industrie afin de détecter des paramètres importants tels que la surveillance de l'état de la machine et de l'environnement de travail ou la livraison d'instructions de contrôle et d'informations en temps réel. Par conséquent, une faible latence est requise par ces applications. Dans la plupart des cas, cela se fait au détriment de la consommation d'énergie et d'un coût élevé pour atteindre une performance en temps réel[6].

La prochaine norme 5G vise à répondre à l'industrie 4.0 dans le cadre des exigences M2M (machine to machine). Certains des principaux objectifs de la 5G sera de réduire la latence de la communication. Une faible latence jouera un rôle clé dans les applications de contrôle et de sécurité pour l'industrie. Une connectivité M2M massive nécessitera un point d'accès pour prendre en charge des centaines de milliers d'appareils. La maintenance pour une telle connectivité devrait être très faible. La durée de vie importante de la batterie pour les interfaces sans fil sera une nécessité. La fiabilité jouera un rôle très important dans les exigences industrielles avec les applications de protection et de contrôle de la sécurité. Des systèmes à très haut débit peuvent être nécessaires par exemple pour une usine dont toutes les opérations sont maintenues et contrôlées via une présence virtuelle. En plus de toutes ces exigences, 5G devrait également être en mesure de fournir une expérience de connectivité omniprésente pour les dispositifs qui peuvent passer de l'extérieur à l'intérieur dans un scénario mobile[4].

Réalité augmentée[modifier | modifier le code]

Les progrès technologiques, en particulier avec les appareils mobiles, ont éliminé certaines des limitations technologiques de ces dernières années et les applications de réalité augmentée avec des fonctionnalités limitées sont maintenant abondantes et peuvent être téléchargées en tant qu'applications sur la plupart des appareils mobiles. Un système de réalité augmentée est constitué de capteurs, du logiciel et d'un affichage approprié. Les capteurs déterminent la position et l'orientation actuelles de l'utilisateur dans le monde réel. Le but du système d'assistance n'est pas seulement de permettre aux travailleurs de rester productifs dans un environnement où chaque produit peut être différent, mais aussi d'utiliser la technologie pour améliorer les conditions de travail et améliorer l'expérience utilisateur[29].

Selon le modèle de l'industrie 4.0, tous les objets du monde industriel sont équipés de capacités de traitement et de communication intégrées. Cela n'affecte pas seulement la communication M2M, mais aura également des conséquences de grande portée sur l'interaction entre les humains et la technologie. Les outils les plus importants pour traiter les informations sont les appareils mobiles, tels que les smartphones, les tablettes et les lunettes connectées. En principe, ils combinent les possibilités de fonctionnement des écrans tactiles, la reconnaissance vocale et la reconnaissance des gestes. Le contrôle vocal présente de nombreux avantages pour les interactions et permet de contrôler les applications pertinentes au moyen d'une entrée vocale. Mais la forme d'interaction la plus importante reste l'interaction tactile. Des nouvelles technologies permettent d'utiliser des écrans tactiles dans des environnements industriels avec des gants. Certains fabricants de matériel fournissent déjà des solutions matérielles robustes pour les applications mobiles dans les domaines de la fabrication et de la logistique, qui possèdent des attributs adaptés à l'industrie tels que la protection contre les éclaboussures et la poussière, ainsi qu'une grande résistance aux chutes[30].

Des expériences de réalité augmentée ont été réalisées. La première consiste à utiliser des lunettes connectées dans lequel les informations sont combinées optiquement avec la vue du monde réel. L'étude consiste au montage de figurines LEGO grâce à l'aide des lunettes. Le monteur doit effectuer deux tâches principales: prélever des composants à assembler à partir d'une étagère et assembler le composant. Le nombre de composants différents et le nombre de produits différents peuvent être énormes. Les lunettes indiquent les pièces à prendre et à monter[29].

Une autre étude montre l'utilisation de lunettes connectées pour réaliser une maintenance à distance. Cette étude démontre qu'un expert à distance n'a plus besoin de se déplacer sur site ou de réaliser la maintenance au téléphone[31].

Une autre expérience, montre l'utilisation de gant connecté pour réaliser de la maintenance (changement d'un capteur de température). Il combine un gant intelligent et un smart phone, pour aider les experts à distance, qui sont là en soutien pour le changement du capteur. Les auteurs ont aussi réalisé une étude et d'après eux, 20% des usines utiliseront des gants connectés en 2020[32].

Robots ou cobots[modifier | modifier le code]

Les robots sont utilisés depuis longtemps dans l'industrie mais ils évoluent pour être plus autonomes, interagissent entre eux et travaillent avec plus de sécurité avec les humains[33].

Les Cobots, ou robots collaboratifs sont beaucoup moins effrayants et prennent soin de ne pas blesser les gens. Les cobots sont équipés de capteurs et de logiciels de telle sorte qu'ils n'ont pas besoin d'être séparés des travailleurs humains. Dans l'usine du futur, les cobots assisteront l'opérateur humain[34].

En matière de sécurité, une norme ISO (10218)[35] spécifie et décrit les exigences et les recommandations pour la sécurité autour des robots dans le milieu de l'industrie uniquement. Mais depuis 2016, une nouvelle norme ISO 15066[36] traite de l'interaction entre l'homme et les robots dans l'industrie, et donne des spécifications sur la sécurité des cobots à mettre en place.

Big data[modifier | modifier le code]

Dans le contexte de l'industrie 4.0, les données sont générées par plusieurs et diverses sources comme les équipements, les personnes, les infrastructures et des capteurs[37],[38]. Grâce par exemple, à l'internet des objets qui a permis d'avoir des données plus accessibles et en grande quantité. Avec des technologies comme le RFID, récolter des données est devenu plus simple[39]. La technologie RFID et Internet des objets ont permis de suivre les produits depuis leurs créations à la fin de vie du produit, et de relier les produits à leur fabricant. Ainsi, l'aspect big data peut offrir des opportunités pour une nouvelle génération de maintenance comme la maintenance préventive et prédictive et peut permettre le contrôle de la qualité des produits tout le long du cycle de vie des produits[38](page 12). Ces données présentent un énorme potentiel dans la gestion des produits, la gestion des stocks, la gestion du transport et la maintenance prédictive et préventive[38]. L'analyse des données permettra d'être plus souple, plus rapide, et d'offrir des produits de meilleure qualité, à un meilleur coût de production. Elle permettra aussi de prédire les pannes[33]. L'entretien des machines est un domaine important auquel chaque organisation doit faire face. Les fabricants de machines ou de matériel peuvent collecter des données à partir de machines pour fournir des diagnostics à distance et proposer des services de maintenance depuis leurs sites. Ces données peuvent également leur être utiles pour savoir dans quelles conditions leurs machines fonctionnent[23],[34]. Ces données récoltées vont permettre via des algorithmes de détecter des problèmes visibles comme une panne d'une machine, un produit défectueux, mais aussi invisible comme la dégradation et l'obsolescence d'une machine, le manque de produit d'entretien, comme de lubrifiant[39].

Cloud computing[modifier | modifier le code]

Les évolutions technologiques ont permis l'émergence de nouvelles infrastructures et de nouveaux services informatiques comme le cloud computing[2]. Le cloud industriel est le cloud informatique qui est appliquée à l'industrie et cela est considéré comme une innovation de la fabrication existante, comme l'usine intelligente [23]. C'est un aspect important de l'Industrie 4.0 qui permet d'augmenter la connectivité et un contrôle entre les différents processus industriels[40].

Systèmes cyber-physiques[modifier | modifier le code]

Le terme industrie 4.0 fait référence à la quatrième révolution industrielle et est souvent compris comme l'application du concept générique de systèmes cyberphysiques (CPS)[27].

Les micro-ordinateurs puissants et autonomes (systèmes embarqués) sont de plus en plus connectés sans fil entre eux et avec Internet. Cela aboutit à la convergence du monde physique et du monde virtuel (cyberespace) sous la forme de systèmes cyber-physiques (CPS)[41]. À la suite de l'introduction du nouveau protocole Internet IPv6 en 2012, il existe désormais suffisamment d'adresses disponibles pour permettre la mise en réseau directe universelle d'objets intelligents.

Dans l'environnement de fabrication, ces systèmes cyber-physiques comprennent des machines intelligentes, des systèmes de stockage et des installations de production capables d'échanger de façon autonome l'information, en déclenchant des actions et en se contrôlant de façon indépendante[2],[34]. Dans certains cas, on parle même de "Cyber-Physical (Human) Systems (CPHS)" qui intègre l'aspect humain comme source d'informations, à côté des capteurs qui permettent la surveillance l'environnement physique[32].

Sécurité[modifier | modifier le code]

Dans le contexte de l'industrie 4.0, plusieurs éléments de sécurité doivent être pris en compte. Les systèmes de production ont des exigences importantes en matière de fiabilité, de disponibilité, de robustesse. Les pannes et les perturbations doivent être évitées. De plus, l'accès aux données et services liés à la production doit être contrôlable pour protéger le savoir-faire de l'entreprise, et prévenir les dommages économiques[27]. La sécurité est donc essentielle au succès des systèmes de fabrication intelligents[42]. Il est important de s'assurer que les installations de production ne présentent aucun danger pour les personnes ou pour l'environnement, mais aussi les données et les informations qu'ils contiennent. Elles doivent être protégés contre l'utilisation abusive et l'accès non autorisé[2].

La faible confidentialité des données et le manque de chiffrement dans l'environnement cloud constituent également un problème important. Par conséquent, pour les applications hébergées dans un cloud, il est nécessaire d'avoir un cadre de sécurité adéquat qui offre une solution de sécurité de bout en bout aux utilisateurs. L'utilisation d'un réseau privé virtuel (VPN) est fortement recommandée pour un échange de données sécurisé. De plus, les protocoles TLS (Transport Layer Security) et SSL (Secure Socket Layer) doivent être utilisés pour transférer des informations entre une machine et le cloud. Un autre moyen est l'identification et authentification sécurisées au moyen d'échange de clés de chiffrement entre les utilisateurs et les machines[40]. Avec le système de cloud, un hacker pourrait faire tomber et mettre à l'arrêt de nombreuses usines, et non plus une usine seulement. Des cas d'attaques comme Stuxnet [43] et Black energy, ont mis en évidence l'importance de la sécurité. De plus, une utilisation importante de l'IOT dans les usines attire de plus en plus les hackers. Certains experts affirment même que l'IOT (internet of things) veut dire « Internet of Threats »[34].

Comme dans une entreprise financière ou technologique, les données sont très importantes. Même lorsqu'une petite partie des données est volée par les concurrents, il y a de grandes chances que la totalité de la conception d'un nouveau produit soit obtenue par eux. En outre, les problèmes de sécurité de la part de partenaires externes peuvent également entraîner des problèmes[38].

Aspects économiques et sociaux[modifier | modifier le code]

Écologie[modifier | modifier le code]

La production industrielle contribue à de nombreuses dégradations environnementales[44], telles que le réchauffement climatique mondial ou les diverses pollutions, tout en consommant une grande quantité de ressources non renouvelables, comme le pétrole ou le charbon. De nos jours, les économies d'énergie et la réduction d'émission sont deux objectifs importants dans différents secteurs d’activité, surtout la production industrielle. Difficile d'imaginer un monde où sont associés industrie et développement durable. Pourtant, la numérisation de l'industrie (industrie 4.0) semble ouvrir de nombreuses portes à un tel schéma[45]. Depuis quelques années, de nombreux chercheurs se sont penchés sur la conception d’une informatique durable, ou "Green Computing". Il s'agit de réduire l'empreinte écologique des technologies de l'information et de la communication.

Dans un contexte de contraction énergétique, il serait écologiquement plus cohérent de miser sur une industrie plus résiliente et moins dépendante de fournitures électroniques. En effet, il n'est pas certain que les gains de productivités promis par l'industrie 4.0 compensent les émissions produites pour numériser l'outil de production. D'après les accords de Paris et face à l'urgence climatique, le premier défi est de réduire les émissions liés à la production industrielle. Les émissions liées au numérique représentaient en 2018 déjà 3,7 % des émissions globales de gaz à effet de serre[46]. La finitude des stocks de métaux contenus dans les terres rares devrait également nous pousser à une plus grande sobriété, car la portion des appareils électroniques qui finissent par être recyclés est très faible[47].

Politique[modifier | modifier le code]

L'évolution des modes de production influence nos sociétés, et particulièrement la vision politique du monde du travail[48]. Dès aujourd’hui se dessinent les tendances suivantes : l’organisation du travail est de plus en plus flexible dans le temps et dans l’espace ; les opérations sont de plus en plus numérisées et s’affranchissent de plus en plus des hiérarchies et du centralisme ; (les procédures gagnent en transparence[réf. nécessaire] ; de plus en plus de tâches routinières sont numérisées et automatisées. Si ce sont surtout les perspectives de progrès et de rupture qui dominent le débat public jusqu’à maintenant[non neutre], force est de constater que les effets sur le marché du travail font nettement moins l’unanimité. La question au cœur de toutes les préoccupations est la suivante, la progression du numérique peut condamner au chômage les personnes travaillant dans les entreprises de production. Il n’est pas encore possible d’apporter de réponse définitive, tant les analyses divergent. Un point fait néanmoins consensus, contrairement aux débats des années 1980, il ne s’agit plus aujourd’hui de choisir entre l’homme et les machines. Il s’agit plutôt, dans la plupart des scénarios[24], de qualifier la relation entre l’homme et les machines. Le scénario de l’automatisation correspond aux systèmes qui pilotent les hommes, aux tâches de contrôle et de commande qui sont prises en charge par la technologie. Il traite les informations et les répartit en temps réel, les salariés sont dirigés par des systèmes cyber-physiques (CPS) et se chargent avant tout des tâches d’exécution. Les compétences des personnes peu qualifiées sont dévalorisées. L'autre scénario, hybride, tâches de contrôle et de commande qui sont assumées de façon coopérative et interactive par les technologies, les objets connectés et les personnes. Les attentes à l’égard des salariés augmentent, puisqu’ils doivent être beaucoup plus flexibles. Enfin le scénario de la spécialisation implique que les hommes utilisent les systèmes. Le CPS est un outil qui facilite la prise de décision, par conséquent le rôle dominant du travail qualifié est préservé[49].

Nouveaux métiers[modifier | modifier le code]

Par opposition avec le CIM (Computer-integrated manufacturing) au début des années 1980, (le mouvement induit par l'Industrie 4.0, ne semble pas s’orienter vers des modes de production avec moins de travailleurs. Au lieu de cela, les personnes semblent être intégrées dans la structure cyber-physique de telle façon que leurs habilités, compétences individuelles ou talents peuvent être valorisés[réf. nécessaire]. Dans l'Industrie 4.0, chaque employé peut accéder à une assistante afin d'être mis en relation avec d’autres collègues. Ils peuvent aussi récupérer l'information appropriée directement auprès du système de production (CPS)[50]. L'environnement de travail fournit un appui en tenant compte de la tâche à réaliser ou de la personne qui réalise la tâche. Dans l'Industrie 4.0, (l'ouvrier assume une plus grande responsabilité dans son activité[non neutre]. Il doit résoudre des problèmes qui vont plus loin que la mise en œuvre de ses qualifications. C’est lui qui définit la façon dont il intervient dans le système de production en cas de perturbations. Il va mettre en avant son potentiel d'optimisation et être proactif face aux difficultés. Le système est là pour accompagner le salarié[51], non plus pour montrer son autorité. Ainsi, ce mode de production sécurise l’adhésion aux processus. Le principal but est de développer l’adaptation. Les systèmes soutiennent les employés dans les situations complexes. Dans l'Industrie 4.0, les tâches sont variées. Cela est dû au fait des changements de gamme de produit à fabriquer. Tout un chacun, dans l’usine, va pouvoir réaliser des actions variées dû à la spécification de la conception. Au sein de ce système de production, la stratégie est de rendre les ouvriers le plus flexible afin d’acquérir une plus grande autonomie[30].

Si le rôle des ouvriers est amené à changer, de nouveaux profils risquent également de faire leur apparition dans "l'usine du futur". Cybernéticien, ingénieur en conception additive, technicien de maintenance prédictive ou encore coach de robot et pilote d'intelligence artificielle, tous ces profils sont amenés à se développer rapidement pour gérer à la fois les nouvelles technologies qui franchissent les portes des usines, tout comme la myriade de données qui va envahir les industriels grâce à l'essor des objets connectés[52]. L'apparition de ces métiers représente une opportunité sans précédent pour les secteurs de l'ingénierie et du numérique. L'OPIIEC (Observatoire des métiers de l'ingénierie et du numérique) et le Syntec numérique (syndicat professionnel) ont d'ailleurs commandé une étude auprès du cabinet Kyu Lab sur le devenir de ces métiers face à la transformation numérique de l'Industrie accessible gratuitement sur le site du Fafiec[53]. Dans celle-ci, les nouveaux profils y sont décrits. Christine Kerdellant, directrice de la rédaction du magazine Usine nouvelle y fait d’ailleurs référence dans son éditorial de septembre[54], dans lequel elle explique que ces nouvelles professions - à la double compétence industrielle et numérique - recherchent des candidats.

Formation[modifier | modifier le code]

Dans des usines intelligentes, le rôle des employés change significativement[55]. Le contrôle de la chaîne de production en temps réel transforme le contenu du travail. Les processus du travail influent sur les conditions de travail. La mise en œuvre d'une approche socio-technique de l’organisation du travail apporte aux ouvriers l'occasion de s'approprier (les responsabilités plus importantes et d’augmenter la montée en compétence et de fait le développement personnel)[non neutre]. Pour que cela soit possible, il est nécessaire de mettre en place un travail participatif et des mesures de formation continue afin de faire face à ce nouveau modèle de production qui s’impose de plus en plus au monde du travail. Il est donc nécessaire de mettre en place des stratégies de formation appropriées afin d’accompagner les collaborateurs dans cette transition, puis tout au long de leur carrière professionnelle. Les filières techniques d'étude numérique doivent être examinées en priorité afin de réussir la transition vers l’industrie 4.0[56]. Parmi les compétences les plus recherchées, nous trouvons, la gestion des données data management, la sécurité des données, l’interaction « humain-machine », la conception d’interfaces utilisateurs IHM[57], le développement de logiciels, le fait de favoriser la programmation et la science des données data science. L’enjeu majeur auquel fait face l’entreprise est de former les employés et de recruter de nouvelles ressources. Il s’agit de trouver l’approche la plus adéquate pour que l’entreprise réussisse à reconfigurer la chaîne de valeur et qu’elle préserve ou construise ses avantages concurrentiels. Les compagnies allemandes ont décidé de mettre l’accent sur la formation continue de leurs employés pour s’assurer de les qualifier pour l’industrie 4.0[58]. Former les ressources en interne est une approche beaucoup plus accessible pour amorcer la transition vers l’industrie 4.0. Cependant, cela n’est pas suffisant pour réussir l’implantation de l’usine du futur. (Des études menées en Allemagne et aux États-Unis ont démontré que chez la grande majorité des employés industriels, les compétences requises pour l’industrie 4.0 ne sont pas présentes[2][réf. nécessaire].

Économie[modifier | modifier le code]

Les entreprises, d’une manière générale, surtout les PME doivent faire d’importants investissements afin d'intégrer ces nouvelles technologies numériques. Ainsi, l’élaboration d’une stratégie Industrie 4.0[59] et d’un plan numérique est incontournable pour les PME qui veulent prendre de meilleures décisions en matière d’investissements pour l’acquisition et l’intégration de nouvelles technologies. Le plan numérique doit être étroitement lié à la planification stratégique de l’organisation. Il doit se fixer pour objectifs d’optimiser les outils actuels, de dresser le plan d’acquisition des technologies futures et d’en assurer la cohésion et l’intégration, tout cela en tenant compte du modèle d’affaires dans leur secteur d’activité. Le concept d’industrie 4.0 correspond à une nouvelle façon d’organiser les moyens de production : l’objectif est la mise en place d’usines dites intelligentes, capables d’une plus grande adaptabilité dans la production et d’une allocation plus efficace des ressources, et ce, pour répondre plus rapidement au marché d’une façon plus personnalisée et à moindre coût. Passer à l’industrie 4.0, c’est se donner l’infrastructure et les moyens pour innover[non neutre], être compétitif, saisir les occasions d’affaires et prospérer. Les grandes entreprises ont depuis quelques années commencé à opérer ce changement de modèle économique. Il devient urgent que les PME fassent le saut vers l’usine du futur, pour rattraper leur retard et conquérir de nouveaux marchés[38].

Apports et limitations[modifier | modifier le code]

Afin de mettre en œuvre l'Industrie 4.0, il n’est pas nécessaire de construire des usines flambant neuves. Il est possible de les installer sur des sites de production existants. C'est d'ailleurs là la révolution, nous partons de l'existant que nous transformons, notamment en interconnectant les technologies. Les usines deviennent plus compétitives car plus performantes et sûres en produisant à la fois des produits personnalisés mais aussi des services associés. Elles sont en réseau avec à la fois leurs clients et leurs fournisseurs, les modes de production sont plus flexibles et donc complètement reconfigurables, ils sont capables de fournir des produits personnalisés et compétitifs. Les lignes de production sont optimisées par l'analyse de la remontée des données et des informations via le cloud. Il est possible de mettre en place des moyens afin d’assurer une maintenance prédictive. Ce mode de production permet un suivi économe des consommations d'énergies et des matières premières, il supprime les tâches pénibles par l'apport de la robotique collaborative cobotique. L'intégration de l'internet des objets dans les produits fabriqués offre une traçabilité précise, des remontées de données pour optimiser le pilotage de la production, la logistique et l'utilisation des produits.

Malgré tous les avantages qu’apporte l’Industrie 4.0, elle peut se heurter à des limitations techniques et engendrer des perturbations au niveau social. Ce modèle exige tout d'abord d'établir une coopération sans faille avec des entités qui dépassent largement les frontières de l'entreprise. Dans le cas d'un produit non fini est analysé par une machine qui est incapable de lire sa puce RFID parce qu'elle a été programmée à une fréquence différente, le processus de fabrication s’arrête. Ainsi, la standardisation de plates-formes et de langages communs permettant aux machines de dialoguer entre elles constitue l'un des principaux obstacles à l'adoption généralisée de systèmes cyber-physiques. Une trop grande homogénéité constitue également un frein, toujours en Allemagne, certains dirigeants craignent que quelques entreprises influentes aient déjà une avance démesurée sur les autres en ce qui concerne l'industrie, dite, de demain. Un autre obstacle essentiel concerne la sécurité du système[60]. Si l'Industrie 4.0 se généralise, les processus de production pourront être contrôlés à distance, modifiés, voire paralysés[61]. Enfin, sur le plan social, beaucoup d'employés vont perdre leur travail à la suite de l'automatisation. En effet, l'Industrie 4.0 peut permettre aux entreprises d'étendre considérablement le spectre de leurs opérations sans nécessairement créer de nouveaux emplois[62].

Critiques[modifier | modifier le code]

Références[modifier | modifier le code]

- Livre Industrie 4.0 Georg Edition Genève https://www.georg.ch/industrie4-0

- Acatech 2011

- Murofushi 2017, p. 51–56

- Varghese 2014, p. 634–638

- Tu 2010, p. 163–170

- Li-Xiaomin 2015

- Hermann 2016

- entreprise20 2013

- scienceallemagne 2013

- Kohler 2014

- « Avant 2022, Macron veut mettre en scène la réindustrialisation de la France », Le Monde.fr, (lire en ligne, consulté le )

- SNCF 2016

- usinenouvelle 2007

- « L’Usine du Futur 4.0 : optimisée, flexible et bas carbone », L'Usine Nouvelle, (lire en ligne, consulté le )

- Bosh 2015

- SmartManufacturing 2014

- ge 2012

- Valle-Cruz 2014, p. 333–334

- GrangelGonzalez 2016, p. 230–237

- usinedigitale 2013

- agefi 2013

- usinenouvelle 2013

- Terrissa 2017, p. 610–614

- Wang 2016

- Graube 2017, p. 1–8

- Xu 2017, p. 17543–17551

- Drath 2014, p. 56–58

- Lorenc 2015, p. 18–23

- Paelke 2014, p. 1–4

- Gorecky

- Aschenbrenner 2016, p. 341–342

- Scheuermann 2015, p. 57–61

- ,Rubmann 2015, p. 667–684

- Meany 2017, p. 1–7

- ISO 10218

- ISO 15066

- Santos 2017, p. 750–760

- Li 2015, p. 667–684

- Jay Lee 2013, p. 38–41

- ,Khan 2017, p. 1181–1188

- Pérez 2015, p. 1–4

- Taylor 2017, p. 1-6

- Langner 2011, p. 49–51

- Elkenaney 2015, p. 1–4

- Iqbal 2016, p. 239–244

- « « Pour une sobriété numérique » : le nouveau rapport du Shift publié », sur The Shift Project, (consulté le )

- ADEME, « La face caché du numérique », Communication scientifique,

- Huber 2017, p. 137–138

- Une politique d‘innovation sociale pour l‘industrie 4.0

- Kerpen 2016, p. 2094–2098

- Kostin 2017, p. 71–74

- « Transformation numérique de l’industrie française : quels impacts sur les métiers, l’emploi et la formation ? », sur syntec-numerique.fr (consulté le )

- Caroline Dabet, « Le devenir des métiers et des emplois dans la Branche du numérique, de l’ingénierie, des études et du conseil face à la transformation numérique de l’industrie - Fafiec », sur www.fafiec.fr (consulté le )

- L'Usine Nouvelle, « La guerre des salaires a commencé - Editorial », usinenouvelle.com/, (lire en ligne, consulté le )

- Kiesel 2015, p. 41:1–41:4

- Le Strat 2016

- Pfeiffer 2016, p. 986–996

- Ras 2017, p. 428–432

- Thorens 2015

- Flatt 2016, p. 1–4

- Waidner 2016

- Grier 2017, p. 120–120

Bibliographie[modifier | modifier le code]

- Henning Kagermann, Wolfgang Wahlster et Johannes Helbig, « Recommendations for implementing the strategic initiative », Industrie 4.0: Final report of the Industrie 4.0 Working Group,

- (en) Graube, S. Hensel, C. Iatrou et L. Urbas, « Information models in OPC UA and their advantages and disadvantages », 2017 22nd IEEE International Conference on Emerging Technologies and Factory Automation (ETFA), , p. 1–8 (DOI 10.1109/etfa.2017.8247691, lire en ligne, consulté le )

- (en) Tu, Nguyen Duc Cuong, Vu Van Tan et Huynh Quyet Thang, « Research and Development of OPC Client-server Architectures for Manufacturing and Process Automation », Proceedings of the 2010 Symposium on Information and Communication Technology, ACM, soICT '10, , p. 163–170 (ISBN 9781450301053, DOI 10.1145/1852611.1852642, lire en ligne, consulté le )

- (en) Lorenc et M. Szkoda, « Customer logistic service in the automotive industry with the use of the SAP ERP system », 2015 4th International Conference on Advanced Logistics and Transport (ICALT), , p. 18–23 (DOI 10.1109/icadlt.2015.7136584, lire en ligne, consulté le )

- (en) R. Langner, « Stuxnet: Dissecting a Cyberwarfare Weapon », IEEE Security Privacy, vol. 9, no 3, , p. 49–51 (ISSN 1540-7993, DOI 10.1109/msp.2011.67, lire en ligne)

- (en) Malandrino et M. R. Sessa, « Ontology-Based Model Sustaining Competence Management within Corporates: Competence Certification in CSR », 2017 IEEE 17th International Conference on Advanced Learning Technologies (ICALT), , p. 525–527 (DOI 10.1109/icalt.2017.126, lire en ligne, consulté le )

- (en) X. Xu et Q. Hua, « Industrial Big Data Analysis in Smart Factory: Current Status and Research Strategies », IEEE Access, vol. 5, , p. 17543–17551 (DOI 10.1109/access.2017.2741105, lire en ligne, consulté le )

- (en) Jingran Li, Fei Tao, Ying Cheng et Liangjin Zhao, « Big Data in product lifecycle management », The International Journal of Advanced Manufacturing Technology, vol. 81, nos 1-4, , p. 667–684 (DOI 10.1007/s00170-015-7151-x, lire en ligne, consulté le )

- (en) Maribel Yasmina Santos, Jorge Oliveira e Sá, Carina Andrade et Francisca Vale Lima, « A Big Data system supporting Bosch Braga Industry 4.0 strategy », International Journal of Information Management, vol. 37, no 6, 2017 décembre, p. 750–760 (DOI 10.1016/j.ijinfomgt.2017.07.012, lire en ligne)

- (en) Jay Lee, Edzel Lapira, Behrad Bagheri et Hung-an Kao, « Recent advances and trends in predictive manufacturing systems in big data environment », Manufacturing Letters, vol. 1, no 1, , p. 38–41 (DOI 10.1016/j.mfglet.2013.09.005, lire en ligne)

- (en) Michael Rubmann, Markus Lorenz, Philipp Gerber, Manuela Waldner, Jan Justus, Pascal Engel et Michael Harnish, « Industry 4.0—The Future of Productivity and Growth in Manufacturing Industries », The Boston Consulting Group,

- (en) W.A. Khan, L. Wisniewski, D. Lang et J. Jasperneite, « Analysis of the requirements for offering industrie 4.0 applications as a cloud service », 2017 IEEE 26th International Symposium on Industrial Electronics (ISIE), , p. 1181–1188 (DOI 10.1109/isie.2017.8001413, lire en ligne, consulté le )

- (en) L.S. Terrissa, S. Meraghni, Z. Bouzidi et N. Zerhouni, « A new approach of PHM as a service in cloud computing », 2016 4th IEEE International Colloquium on Information Science and Technology (CiSt), , p. 610–614 (DOI 10.1109/cist.2016.7804958, lire en ligne, consulté le )

- (en) A. Varghese et D. Tandur, « Wireless requirements and challenges in Industry 4.0 », 2014 International Conference on Contemporary Computing and Informatics (IC3I), , p. 634–638 (DOI 10.1109/ic3i.2014.7019732, lire en ligne, consulté le )

- L. Wang, B. Ai, D. He et G. Li, « Channel characteristics analysis in smart warehouse scenario », 2017 IEEE International Symposium on Antennas and Propagation USNC/URSI National Radio Science Meeting, , p. 1417–1418 (DOI 10.1109/apusncursinrsm.2017.8072751, lire en ligne, consulté le )

- (en) Xiaomin Li, Di Li, Jiafu Wan et Athanasios V. Vasilakos, « A review of industrial wireless networks in the context of Industry 4.0 », Wireless Networks, vol. 23, no 1, , p. 23–41 (ISSN 1022-0038 et 1572-8196, DOI 10.1007/s11276-015-1133-7, lire en ligne)

- (en) W.A. Khan, L. Wisniewski, D. Lang et J. Jasperneite, « Analysis of the requirements for offering industrie 4.0 applications as a cloud service », 2017 IEEE 26th International Symposium on Industrial Electronics (ISIE), , p. 1181–1188 (DOI 10.1109/isie.2017.8001413, lire en ligne, consulté le )

- (en) Michael Waidner et Michael Kasper, « Security in industrie 4.0 - challenges and solutions for the fourth industrial revolution », IEEE « Design, Automation & Test in Europe Conference & Exhibition (DATE), 2016 », (ISSN 1558-1101, lire en ligne)

- (en) H. He, C. Maple, T. Watson et A. Tiwari, « The security challenges in the IoT enabled cyber-physical systems and opportunities for evolutionary computing other computational intelligence », 2016 IEEE Congress on Evolutionary Computation (CEC), , p. 1015–1021 (DOI 10.1109/cec.2016.7743900, lire en ligne, consulté le )

- T. Meany, « Functional safety and Industrie 4.0 », 2017 28th Irish Signals and Systems Conference (ISSC), , p. 1–7 (DOI 10.1109/issc.2017.7983633, lire en ligne, consulté le )

- (en) J. M. Taylor et H. R. Sharif, « Security challenges and methods for protecting critical infrastructure cyber-physical systems », 2017 International Conference on Selected Topics in Mobile and Wireless Networking (MoWNeT), , p. 1–6 (DOI 10.1109/mownet.2017.8045959, lire en ligne, consulté le )

- (en) H. He, C. Maple, T. Watson et A. Tiwari, « The security challenges in the IoT enabled cyber-physical systems and opportunities for evolutionary computing other computational intelligence », 2016 IEEE Congress on Evolutionary Computation (CEC), , p. 1015–1021 (DOI 10.1109/cec.2016.7743900, lire en ligne, consulté le )

- (en) Michael Waidner et Michael Kasper, « Security in industrie 4.0 - challenges and solutions for the fourth industrial revolution », IEEE « Design, Automation & Test in Europe Conference & Exhibition (DATE), 2016 », (ISSN 1558-1101, lire en ligne)

- (en) H. Flatt, S. Schriegel, J. Jasperneite et H. Trsek, « Analysis of the Cyber-Security of industry 4.0 technologies based on RAMI 4.0 and identification of requirements », 2016 IEEE 21st International Conference on Emerging Technologies and Factory Automation (ETFA), , p. 1–4 (DOI 10.1109/etfa.2016.7733634, lire en ligne, consulté le )

- (en) Doris Aschenbrenner, Marc Erich Latoschik et Klaus Schilling, « Industrial Maintenance with Augmented Reality: Two Case Studies », Proceedings of the 22Nd ACM Conference on Virtual Reality Software and Technology, ACM, vRST '16, , p. 341–342 (ISBN 9781450344913, DOI 10.1145/2993369.2996305, lire en ligne, consulté le )

- (en) C. Scheuermann, B. Bruegge, J. Folmer et S. Verclas, « Incident Localization and Assistance System: A case study of a Cyber-Physical Human System », 2015 IEEE/CIC International Conference on Communications in China - Workshops (CIC/ICCC), , p. 57–61 (DOI 10.1109/iccchinaw.2015.7961580, lire en ligne, consulté le )

- (en) D. Kerpen, M. Löhrer, M. Saggiomo et M. Kemper, « Effects of cyber-physical production systems on human factors in a weaving mill: Implementation of digital working environments based on augmented reality », 2016 IEEE International Conference on Industrial Technology (ICIT), , p. 2094–2098 (DOI 10.1109/icit.2016.7475092, lire en ligne, consulté le )

- (en) I. Malý, D. Sedláček et P. Leitão, « Augmented reality experiments with industrial robot in industry 4.0 environment », 2016 IEEE 14th International Conference on Industrial Informatics (INDIN), , p. 176–181 (DOI 10.1109/indin.2016.7819154, lire en ligne, consulté le )

- (en) V. Paelke, « Augmented reality in the smart factory: Supporting workers in an industry 4.0. environment », Proceedings of the 2014 IEEE Emerging Technology and Factory Automation (ETFA), , p. 1–4 (DOI 10.1109/etfa.2014.7005252, lire en ligne)

- (en) D. Gorecky, M. Schmitt, M. Loskyll et D. Zühlke, « Human-machine-interaction in the industry 4.0 era », 2014 12th IEEE International Conference on Industrial Informatics (INDIN), , p. 289–294 (DOI 10.1109/indin.2014.6945523, lire en ligne, consulté le )

- (en) R. H. Murofushi et J. J. P. Z. S. Tavares, « Towards fourth industrial revolution impact: smart product based on RFID technology », IEEE Instrumentation Measurement Magazine, vol. 20, no 2, , p. 1–6 (ISSN 1094-6969, DOI 10.1109/mim.2017.7919135, lire en ligne, consulté le )

- (en) M. Hermann, T. Pentek et B. Otto, « Design Principles for Industrie 4.0 Scenarios », 2016 49th Hawaii International Conference on System Sciences (HICSS), , p. 3928–3937 (DOI 10.1109/hicss.2016.488, lire en ligne, consulté le )

- (en) I. Grangel-Gonzalez, L. Halilaj, G. Coskun et S. Auer, « Towards a Semantic Administrative Shell for Industry 4.0 Components », 2016 IEEE Tenth International Conference on Semantic Computing (ICSC), , p. 230–237 (DOI 10.1109/icsc.2016.58, lire en ligne, consulté le )

- (en) Andreas Huber et Astrid Weiss, « Developing Human-Robot Interaction for an Industry 4.0 Robot: How Industry Workers Helped to Improve Remote-HRI to Physical-HRI », Proceedings of the Companion of the 2017 ACM/IEEE International Conference on Human-Robot Interaction, ACM, hRI '17, , p. 137–138 (ISBN 9781450348850, DOI 10.1145/3029798.3038346, lire en ligne, consulté le )

- (en) F. Pérez, E. Irisarri, D. Orive et M. Marcos, « A CPPS Architecture approach for Industry 4.0 », 2015 IEEE 20th Conference on Emerging Technologies Factory Automation (ETFA), , p. 1–4 (DOI 10.1109/etfa.2015.7301606, lire en ligne, consulté le )

- Maik Kiesel et Martin Wolpers, « Educational Challenges for Employees in Project-based Industry 4.0 Scenarios », Proceedings of the 15th International Conference on Knowledge Technologies and Data-driven Business, ACM, i-KNOW '15, , p. 41:1–41:4 (ISBN 9781450337212, DOI 10.1145/2809563.2809602, lire en ligne, consulté le )

- T. Pfeiffer, J. Hellmers, E. M. Schön et J. Thomaschewski, « Empowering User Interfaces for Industrie 4.0 », Proceedings of the IEEE, vol. 104, no 5, , p. 986–996 (ISSN 0018-9219, DOI 10.1109/jproc.2015.2508640, lire en ligne, consulté le )

- (en) Eric Ras, Fridolin Wild, Christoph Stahl et Alexandre Baudet, « Bridging the Skills Gap of Workers in Industry 4.0 by Human Performance Augmentation Tools: Challenges and Roadmap », Proceedings of the 10th International Conference on PErvasive Technologies Related to Assistive Environments, ACM, pETRA '17, , p. 428–432 (ISBN 9781450352277, DOI 10.1145/3056540.3076192, lire en ligne, consulté le )

- (en) S. Zug, S. Wilske, C. Steup et A. Lüder, « Online evaluation of manipulation tasks for mobile robots in Industry 4.0 scenarios », 2015 IEEE 20th Conference on Emerging Technologies Factory Automation (ETFA), , p. 1–7 (DOI 10.1109/etfa.2015.7301455, lire en ligne, consulté le )

- (en) R. Drath et A. Horch, « Industrie 4.0: Hit or Hype? [Industry Forum] », IEEE Industrial Electronics Magazine, vol. 8, no 2, , p. 56–58 (ISSN 1932-4529, DOI 10.1109/mie.2014.2312079, lire en ligne, consulté le )

- (en) David Valle-Cruz et Rodrigo Sandoval-Almazán, « E-gov 4.0: A Literature Review Towards the New Government », Proceedings of the 15th Annual International Conference on Digital Government Research, ACM, dg.o '14, , p. 333–334 (ISBN 9781450329019, DOI 10.1145/2612733.2612788, lire en ligne, consulté le )

- (en) G. A. Kostin, N. N. Pokrovskaia et M. U. Ababkova, « Master-chain as an intellectual governing system for producing and transfer of knowledge », 2017 IEEE II International Conference on Control in Technical Systems (CTS), , p. 71–74 (DOI 10.1109/ctsys.2017.8109491, lire en ligne, consulté le )

- (en) D. A. Grier, « The Radical Technology of Industrie 4.0 », Computer, vol. 50, no 4, , p. 120–120 (ISSN 0018-9162, DOI 10.1109/MC.2017.109, lire en ligne, consulté le )

- (en) M. Elkenaney et B. Kujan, « Where we are with Energy Efficiency in telecom equipment in North America IN℡EC 2008 - San Diego, CA », IN℡EC 2008 - 2008 IEEE 30th International Telecommunications Energy Conference, , p. 1–4 (DOI 10.1109/intlec.2008.4664036, lire en ligne, consulté le )

- (en) A. Iqbal, C. Pattinson et A. L. Kor, « Managing Energy Efficiency in the Cloud Computing Environment Using SNMPv3: A Quantitative Analysis of Processing and Power Usage », 2016 IEEE 14th Intl Conf on Dependable, Autonomic and Secure Computing, 14th Intl Conf on Pervasive Intelligence and Computing, 2nd Intl Conf on Big Data Intelligence and Computing and Cyber Science and Technology Congress(DASC/PiCom/DataCom/CyberSciTech), , p. 239–244 (DOI 10.1109/dasc-picom-datacom-cyberscitec.2016.60, lire en ligne, consulté le )

- (en) Shiyong Wang, Jiafu Wan, Di Li et Chunhua Zhang, « Implementing Smart Factory of Industrie 4.0: An Outlook », International Journal of Distributed Sensor Networks, vol. 12, no 1, (DOI 10.1155/2016/3159805, lire en ligne)

- (en) Shu Liu et Aaron Striegel, « Casting Doubts on the Viability of WiFi Offloading », Proceedings of the 2012 ACM SIGCOMM Workshop on Cellular Networks: Operations, Challenges, and Future Design, ACM, cellNet '12, , p. 25–30 (ISBN 9781450314756, DOI 10.1145/2342468.2342475, lire en ligne, consulté le )

- (en) R. Rosendahl, N. Schmidt, A. Lüder et D. Ryashentseva, « Industry 4.0 value networks in legacy systems », 2015 IEEE 20th Conference on Emerging Technologies Factory Automation (ETFA), , p. 1–4 (DOI 10.1109/etfa.2015.7301598, lire en ligne, consulté le )

- (en) Christian Stary et Georg Weichhart, « Enabling Digital Craftsmanship Capacity Building: A Digital Dalton Plan Approach », Proceedings of the European Conference on Cognitive Ergonomics 2017, ACM, eCCE 2017, , p. 43–50 (ISBN 9781450352567, DOI 10.1145/3121283.3121287, lire en ligne, consulté le )

Liens externes[modifier | modifier le code]

- « Les objets connectés et agents intelligents amorcent la quatrième révolution industrielle », Entreprise 2.0, (consulté le )

- « Rapport VDE sur l'industrie allemande », Bulletins électroniques de l’ambassade de France en Allemagne, (consulté le )

- « Industrie 4.0 Les défis de la transformation numérique du modèle industriel allemand », La documentation Française (consulté le )

- SNCF, « PROGRAMME USINE DU FUTUR SNCF », (consulté le )

- « PILOTER L'USINE DU FUTUR », L'Usine nouvelle (consulté le )

- « Tech Day : Bosch déploie un showroom éphémère dédié à l’Industrie 4.0 »

- (en) « Why smart manufacturing ? », sur lme site de la Smart Manufacturing Leadership Coalition (consulté le )

- (en) Peter C. Evans, Marco Annun, « The Industrial Internet », General Electric, (consulté le )

- « L'usine du futur du plan allemand "Industrie 4.0" s’esquisse au CeBIT », L’Usine Nouvelle, (consulté le )

- « Révolution industrielle via internet », L’Agefi, (consulté le )

- « Cebit : L’usine 4.0 se construit en Allemagne », L’Usine Nouvelle, (consulté le )

- (en) « ISO 10218-1:2011 - Robots and robotic devices -- Safety requirements for industrial robots -- Part 1: Robots », sur www.iso.org

- (en) « ISO/TS 15066:2016 - Robots and robotic devices -- Collaborative robots », sur www.iso.org

- « Digitalisation de la production, plongez au cœur de l’industrie 4.0 ! », sur Isatech, (consulté le )

- « L’industrie 4.0: une chance pour l’économie et l’environnement », sur Letemps, (consulté le )

- (en) « Big data: The next frontier for innovation, competition, and productivity », sur McKinsey & Company

- « Innovation et RSE : vers une innovation plus frugale et responsable », La RSE et le développement durable en entreprise : e-RSE.net, (lire en ligne, consulté le )

- Daniel Buhr, « Une politique d‘innovation sociale pour l‘industrie 4.0 », FRIEDRICH-EBERT-STIFTUNG, (lire en ligne)

Liens internes[modifier | modifier le code]

- Transition énergétique

- Révolution industrielle (1765, puis 1870)

- Troisième révolution industrielle (1969-1970)

- Progrès technique

- Robotique industrielle

- Internet des objets

- Internet industriel des objets

- Big data

- SCADA

- Machine to machine

- Risques d'effondrements environnementaux et sociétaux

- Anthropocène

- Transhumanisme

- CEI_61499