Cristal (verre)

Le cristal est un type de verre riche en plomb (contenant au moins 23 % d'oxyde de plomb en masse).

Le plomb abaisse le point de fusion du verre, tout en stabilisant sa composition. Il le rend plus lumineux (effet « arc-en-ciel »), plus dense (typiquement 30% de surcroît par rapport au verre de silice, voire beaucoup plus pour des concentrations élevées de plomb) et lui confère une sonorité particulière. Par ailleurs, le cristal, plus « tendre » que le verre, peut être plus facilement taillé[1].

Le mot « cristal », issu du monde des minéralogistes et repris par les verriers[2], est trompeur, car il s'agit d'un matériau amorphe ; ce n'est donc pas un cristal au sens physique ou physico-chimique du mot[3].

Histoire[modifier | modifier le code]

La découverte du cristal a été, comme beaucoup d’autres inventions, fortuite. Elle remonte au XVIIe siècle[réf. nécessaire], en Angleterre lorsque l’Amirauté britannique pour assurer la production des mâts des navires dont elle avait besoin a décidé d’interdire l’utilisation du bois comme combustible.

Les verriers se tournèrent donc vers d’autres sources d’énergie telles que le charbon récemment découvert. Fondant le verre dans des pots réfractaires ouverts, ils constatèrent que l’oxyde de carbone teintait le verre d'une coloration brunâtre. Pour y remédier ils se mirent à travailler avec des fours couverts. Vers 1675, George Ravenscroft introduisit dans la composition un oxyde métallique (oxyde de plomb) comme « agent fondant » (techniques qu'il aurait apprises à Venise[réf. nécessaire]). À leur surprise, les verriers constatèrent que le verre ainsi produit avait un éclat et une sonorité exceptionnels.

La fabrication du cristal en France débute dès à la verrerie de Münzthal (ancien nom des cristalleries de Saint-Louis). La découverte du cristal est attribuée à Stephen Falango en Angleterre vers , mais la qualité du verre pour la table n'arrive qu'au XVIIIe siècle avec le cristal de Bohême[4].

Composition[modifier | modifier le code]

Depuis 1969, l'appellation « cristal » est protégée en Europe et dans de nombreux pays par des normes précises[5],[6] pour garantir l'authenticité et la qualité de l'article. Pour s'appeler « cristal », le verre doit répondre à différents critères portant sur la concentration d'oxydes métalliques (notamment l'oxyde de plomb PbO), la densité et l'indice de réfraction. En deçà de ces mesures, il convient de parler de « verre sonore » ou « cristallin ».

| Dénomination | Oxydes métalliques | Densité | Indice de réfraction |

|---|---|---|---|

| Cristal supérieur 30 % | PbO ⩾ 30 % | ⩾ 3,00 | ⩾ 1,545 |

| Cristal au plomb 24 % | PbO ⩾ 24 % | ⩾ 2,90 | ⩾ 1,545 |

| Cristallin | ZnO, PbO, BaO, K2O (ensemble ou séparément) ⩾ 10 % | ⩾ 2,45 | ⩾ 1,520 |

| Verre sonore | PbO, BaO, K2O (ensemble ou séparément) ⩾ 10 % | ⩾ 2,40 | -- |

Caractéristiques[modifier | modifier le code]

La haute teneur en plomb du verre a pour effet :

- d'abaisser sa température de travail

- d'augmenter sa période de malléabilité

- de favoriser la taille et le polissage à froid

- d'augmenter son éclat par accroissement de son indice de réfraction

- de le rendre opaque aux rayons X et dans une certaine mesure à la radioactivité (utile pour les fenêtres de protection radiologique)

Types de décors[modifier | modifier le code]

La taille[modifier | modifier le code]

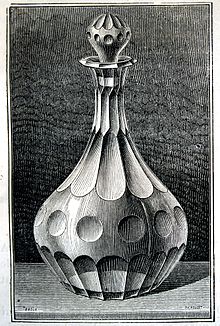

Ce procédé offre des possibilités multiples (taille biseau, taille diamant, taille mate, etc.) grâce à divers types de meules, chacune correspondant à une forme d’entaille. Le cristal est donc finement incisé, sillonné, creusé sur différentes épaisseurs.

À cette étape de l’ornement, l’article est dit « taillé mat ». Pour obtenir une « taille lisse », c’est-à-dire un rendu brillant, il est à nouveau poli. L’immersion dans un bain d’acide ou le polissage mécanique lui redonne tout son éclat.

Le matage[modifier | modifier le code]

Pour opacifier le cristal, le maître cristallier a recours au matage, également appelé « satinage ». Ce traitement par dépolissage consiste à enlever son aspect lisse et brillant au cristal sur une ou plusieurs parties, les autres étant protégées par un cache pour rester claires et transparentes. Le cristal est donc lustré par attaque chimique ou par sablage. Enfin, l’article est nettoyé par brossage.

La gravure[modifier | modifier le code]

Le motif – monogramme ou arabesque – est obtenu par attaque du cristal : soit par un acide, soit par un laser.

Dans le premier cas, l’article est plongé dans un bain d’acide. Le décor est creusé sur le cristal par la morsure du liquide tandis que les parties dites « en réserve », préalablement protégées, demeurent intactes.

Dans le second, les ornements sont dessinés au laser, donc brûlés, marqués avec précision par un faisceau lumineux très fin mais de forte intensité, au travers d'une lentille. En 1976, la gravure au laser en 3D (ou en relief), récemment mise au point, permit de graver mécaniquement le cristal.

Le secteur du cristal en France[modifier | modifier le code]

Symbole du savoir-faire et du savoir-vivre français, le cristal est présent dans les secteurs des arts de la table, de la bijouterie et de la lustrerie.

La Lorraine et l’Alsace, dans l'actuelle région Grand Est, sont les terres de tradition des cristalleries françaises. Leurs ressources naturelles multiples et abondantes (sable, grès, bois, eau) ont permis l’implantation, dès le XVIe siècle, de la plus ancienne manufacture de cristal en Europe, la cristallerie de Saint-Louis, fondée en 1586. Des générations de verriers y ont développé au fil des siècles leurs techniques et savoir-faire. Baccarat a été créée au milieu du XVIIIe siècle, puis au XIXe siècle et au XXe siècle, Lalique, Gallé et Daum ont relancé l’essor des verreries et cristalleries en apportant des contributions essentielles au succès des mouvements de l’Art Nouveau et des Arts décoratifs.

Baccarat, Daum, Saint-Louis et Lalique d’une part mais également les tailleurs et graveurs de cristal comme la cristallerie de Montbronn d’autre part détiennent toutes le label «Entreprise du patrimoine vivant», marque de reconnaissance de l’État mise en place pour distinguer les entreprises aux savoir-faire artisanaux et industriels d’excellence. Les principales cristalleries françaises sont regroupées au sein d’une organisation professionnelle, la Fédération des cristalleries et verreries à la main et mixtes (FCVMM), qui défend leurs intérêts sur le plan social, réglementaire et fiscal.

À l’origine l’ensemble des cristalleries fabriquait quasi exclusivement des services de table. L’évolution des réseaux de distribution et des modes de consommation a cependant largement changé la donne. À titre d’exemple, les listes de mariages pouvaient il y a 25 ans représenter près de 40 % du chiffre d’affaires contre moins de 3 % aujourd’hui. Les cristalleries ont ainsi été confrontées à la nécessité de trouver de nouveaux débouchés.

Les cristalleries se sont diversifiées vers la décoration intérieure, le luminaire, la bijouterie ou de l’édition d’art en s’appuyant sur la créativité de grands noms du design.

Pour se faire mieux connaître elles ont également ciblé le tourisme, en développant des musées attirant de nombreux visiteurs séduits par la beauté des gestes et des véritables œuvres d’art réalisées par les artisans (La Grande Place - Musée du Cristal de Saint-Louis, musée Lalique, maison du Verre et du Cristal de Meisenthal).

Emploi : En 2015 le secteur emploie près de 1 600 salariés. La taille des entreprises varie entre 10 et 600 salariés. D’une manière générale, 76 % des métiers sont exercés dans le secteur de la fabrication (référence : enquête sociale de la FCVMM au 31 décembre 2015). Les manufactures mettent en œuvre des plans de formation visant la préservation des savoir-faire pour répondre, notamment, au défi démographique (1 salarié sur 2 en 2015 a plus de 15 ans d’ancienneté). En 2011, par exemple, 10 % des effectifs de Saint-Louis se sont inscrits dans un parcours de validation des acquis de l’expérience (VAE). Les partenaires institutionnels ont soutenu les différents projets qui ont donné lieu à un bilan positif avec le maintien des salariés dans l’emploi, le renforcement des qualifications et finalement une reprise optimisée de l’activité. Le contexte est cependant très difficile comme en témoigne en 2016 la fermeture définitive de la cristallerie royale de Champagne de Bayel (30 salariés)[7].

Le marché français reste fragile, mais la cristallerie a connu ces dernières années une progression des ventes à l’export notamment vers l’Asie et le Moyen-Orient avec de nouveaux points de vente. L’export représente en 2015 près de 70 % du chiffre d’affaires des principales maisons et il a permis d’engager des investissements importants comme la construction de nouveaux fours.

Les métiers du cristal[modifier | modifier le code]

Deux familles de métiers du secteur du cristal sont : les métiers du verre à chaud ; les métiers du verre à froid.

En France, les compétences sont délivrées par des formations initiales de niveau V de l’Éducation nationale (le CAP Arts du Verre et du Cristal et le CAP Arts et techniques du Verre) et de niveau IV (le BMA Souffleur de Verre et le BMA Verrier décorateur). Si l’on estime couramment qu’un artisan verrier atteint la pleine maîtrise de son savoir-faire après 10 années de pratiques, il est aisé de comprendre que ces formations initiales ne restent qu’une étape dans la formation de l’artisan. Les entreprises s’attachent ainsi à organiser le développement des compétences techniques. La maîtrise du geste et de la matière permettra à certains artisans de devenir Meilleur ouvrier de France. Aujourd’hui, au sein des cristalleries françaises, près de 40 salariés détiennent le titre de Meilleur Ouvrier de France.

Ces investissements permettent de maintenir un niveau de qualité des productions, mais les manufactures doivent aussi adapter leur outil industriel à des normes environnementales plus exigeantes.

Vers un « cristal sans plomb »[modifier | modifier le code]

Le plomb est un puissant neurotoxique et un polluant parmi les plus préoccupants dans le monde.

Suivant les recommandations de l'OMS, l'Europe a renforcé à partir des années 1990 la surveillance et diverses interdictions d'utilisation de composés toxiques tels que le cadmium, le plomb, le mercure et le chrome[8]. En particulier une directive européenne[9] a imposé aux fabricants de limiter les effets nocifs des métaux lourds dans la production et l’utilisation de contenants en verre[8].

Aux États-Unis le Consumer Product Safety Improvement Act—CPSIA (2008) impose (conformément aux recommandations du Consumer Product Safety Commission—CPSC) aussi aux fabricants de bijoux et d'objets décoratifs ou d'objets en verre susceptibles d'être en contact avec les enfants de moins de 12 ans de diminuer drastiquement les teneurs en plomb de ces objets[8].

En réponse à ces évolutions réglementaires plusieurs grands industriels se sont rapidement adaptés en achetant, inventant ou retrouvant et brevetant des formulations alternatives permettant de produire un verre à haut indice de réfraction (supérieur à 1,53), dense et à résistance mécanique élevée, aux propriétés très proche de celle du cristal au plomb, mais ne contenant ni plomb, ni baryum ni arsenic hautement toxiques. Divers oxydes avaient déjà été testés comme substituts aux oxydes de plomb et de baryum (MgO, CaO, SrO, ZnO, La2O3, Bi2O3, TiO2, ZrO2, SnO2, Nb2O5, Ta2O5, Y2O3, Yb2O3 et WO3) mais certains sont coûteux ou des incertitudes persistent sur leur toxicité. Finalement, de nouvelles alternatives plus sûres ont été trouvées : elles sont constituées en outre de métaux bien moins rares et moins onéreux que le plomb ou le baryum[8].

British Glass utilise un autre mélange breveté (Bi2O3, TiO2 et SrO) ; Nachtmann, emploie TiO2, ZnO et SrO ; et Swarovski utilise préférentiellement une combinaison des oxydes ZnO et de CaO, deux composés courants et respectivement très peu toxique et non toxique[8].

Santé environnementale et cristal au plomb[modifier | modifier le code]

Vers 1675, George Ravenscroft découvre les effets de l'ajout de plomb dans la composition du verre : surcroît de finesse, brillance améliorée et sonorité particulière. Depuis les verres les plus fins sont fabriqués en cristal au plomb. L'oxyde de plomb (PbO) fond a basse température et s'intègre parfaitement à la structure moléculaire de la masse vitreuse du cristal ; il est alors très peu disponible, sauf au contact d'un liquide acide susceptible de le lixivier.

Le cristal bénéficie d'une dérogation d’enregistrement dans le cadre du règlement REACH (relatif à l’enregistrement, l’évaluation et l’autorisation des substances chimiques, ainsi que les restrictions applicables à ces substances). Il est aussi exempté des restrictions prévues à l’annexe XVII car le « niveau de migration escompté est faible (cristal, émaux et pierres précieuses et semi-précieuses) ou acceptable[10],[11]. »

Plusieurs études scientifiques[12] ont montré qu’un relargage a lieu lors de contact prolongés avec des solutions alcooliques. Le cristal contenant normalement 25 % de PbO, et le vin étant naturellement acide, une certaine solubilisation des oxydes se produit[13]. Depuis quelques années [Combien ?] la surface des carafes éventuellement destinées à contenir de l’alcool pendant plusieurs mois, voire années subissent un traitement particulier visant à limiter ce relargage : la cémentation[réf. nécessaire] (voir encadré). Cependant une étude dite VRAL[1] produite par deux consultants (américain et allemand) a conclu que le temps d'un repas (2 h) aucune migration dangereuse d'oxyde de plomb à partir de verre à boire vers un contenu liquide n’est possible. Dans la couche d'altération apparaissant en surface du cristal au contact d’une solution d’acide acétique, le plomb est lié à la matrice vitreuse sous forme Si-O-(Pb,K)[14].

L'hypothèse d'un lien entre cristal et goutte a été émise. Les symptômes de cette maladie sont les mêmes que ceux du saturnisme chronique, et qui s'est statistiquement répandue dans la bourgeoisie européenne et nord-américaine, quand on a pris l'habitude d'utiliser des carafes en cristal pour stocker ou décanter des alcools forts (whisky, brandy, cognac, armagnac…) ou certains vins[15]. En 2002, Lin et al. ont montré une corrélation statistiquement significative entre la fréquence de la goutte et celle des intoxications saturnines[16]. Néanmoins, la mise en place[Quand ?] d'une cémentation généralisée[réf. nécessaire] des carafes a de facto réduit le risque.

Notes et références[modifier | modifier le code]

- D'après une évaluation volontaire de risques posés par le plomb dite VRAL « Voluntary Risk Assessment Report On Lead and Some Inorganic Lead Compounds », 2008, préparée par deux consultants des sociétés de consultant ; Rodger Battersby d'EBRC Consulting GmbH de Hanovre et Craig Boreiko de l'ILZRO (International Lead Zinc Research Organization) à Durham, en Caroline du Nord|© LDA INTERNATIONAL (brouillon de mi-étape, révisé) ; voir p. 219. ; voir aussi : Radtke S.F (1974) « Les recherches de l'ILZRO sur le plomb. Quelques realisations importantes ». Matériaux & Techniques, 62(11), 446-450 (lien).

- Une approche ethnologique est nécessaire, à commencer par un lexique d'initiation.

- Jean Parent et Sabine Sépari, La société technicienne des origines à nos jours, Presses universitaires de France, (ISBN 978-2-13-049863-6, lire en ligne), p. 173

- Société Chimique de France (Durant l'Année internationale de la chimie (AIC) 2011, la SCF propose des produits de la vie quotidienne.), « Produit du jour : Cristal », sur SCF, Paris (consulté le ).

- « Directive européenne 69/493/EEC du 15/12/1969 » (consulté le ).

- « En France : norme AFNOR B30-004, décembre 1974) » (consulté le ).

- France 3 (2016) La Cristallerie Royale de Champagne de Bayel annonce sa fermeture définitive ; publié le , consulté le .

- Miroslav Rada & al. (2011) Crystal glass having refractive index higher than 1.53 without a content of compounds of lead, barium and arsenic| Brevet (US patent US8877663B2), demandé le 2014-11-04, actif à partir du 2011-09-01.

- Directive européenne n° 94/62/ECC.

- « L_2015104FR.01000201.xml », sur eur-lex.europa.eu (consulté le ).

- Référence : Règlement (UE) 2015/628 de la commission du 22 avril 2015, considérant 8.

- Angela M. Fraser, Ph.D., Associate Professor/Food Safety Specialist, and Carolyn J. Lackey, Ph.D., R.D., L.D.N., Professor/Food and Nutrition Specialist, North Carolina State University (2004).

- Olivier M.J (2009), Chimie de l'environnement, 6e édition, Les productions Jacques Bernier.

- (en) Frédéric Angeli et al., « Structure and Chemical Durability of Lead Crystal Glass », Environ. Sci. Technol., , p. 50 (21), pp 11549–11558.

- Emsley, John, Oxford, Oxford University Press, 2005 (ISBN 978-0-19-280599-7), LCCN 2005299328, lire en ligne [archive].

- Lin, DT Tan, HH Ho et CC Yu, The American journal of medicine, 113, 7, 2002, 563–8 (, DOI 10.1016/S0002-9343(02)01296-2).

Voir aussi[modifier | modifier le code]