Tunnelier

Un tunnelier est une machine permettant d'excaver des tunnels dans des sols et des roches variées allant du sable au granite. Le diamètre des tunnels circulaires percés est compris actuellement entre un et 17,6 mètres. Pour les percements d’un diamètre inférieur à 1,5 ou 2 mètres ces machines sont appelées microtunneliers.

Le tunnelier est utilisé comme alternative à l'excavation par abattage manuel, mécanique ou à l'explosif. Il a comme avantage de limiter les perturbations dans la roche environnante et de produire une paroi de tunnel lisse. Ces facteurs le rendent particulièrement adapté aux zones fortement urbanisées et réduit significativement les coûts de l'habillage des parois. Le principal désavantage du tunnelier est son coût initial important de construction et de transport. Cependant, il devient compétitif pour les tunnels longs (plus de 1,5 km) car il creuse plus rapidement que l'abattage classique.

Histoire

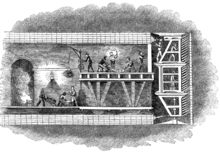

Les tunneliers sont apparus au XIXe siècle avec la révolution industrielle. Le premier bouclier de tunnelage a été breveté en 1818 puis utilisé en 1825 par Marc Isambart Brunel pour la construction du tunnel sous la Tamise. Cependant il ne s'agissait pas d'un tunnelier au sens contemporain du terme car l'abattage de la roche restait manuel.

La première machine de tunnelage construite fut le Mountain Slicer, commandée par le Roi de Sardaigne en 1845 pour percer le tunnel ferroviaire du Fréjus entre la France et l'Italie. Assemblée l’année suivante, la création de l’ingénieur belge Henri Maus consistait en une centaine de perforateurs pneumatiques montés devant une locomotive. Pendant deux ans la machine fut testée avec succès mais les révolutions de 1848 affectèrent les financements et le tunnel ne sera complété que dix ans plus tard et par des techniques moins onéreuses.

En 1853 aux États-Unis, le premier tunnelier à roche dure, nommé Wilson's Patented Stone-Cutting Machine du nom de son inventeur Charles Wilson, fut testée durant la construction du tunnel du Hoosac. La machine de Wilson préfigurait les tunneliers modernes car elle utilisait des molettes de coupe attachées à une tête rotative. Cependant cette machine à vapeur se révéla trop peu puissante pour poursuivre sa tache après seulement 3 mètres dans le granite[Note 1]. Suite à cet échec, il faudra attendre un siècle avant que les tunneliers ne s'attaquent de nouveau aux roches dures[1].

Le premier tunnelier réellement opérationnel fut inventé en 1875 par Frederick Beaumont puis amélioré en 1880 par Thomas English. Entre juin 1882 et mars 1883, deux « machines de Beaumont-English » percèrent des tunnels pilotes de 1,8 kilomètres chacun dans la craie des deux côtés de la Manche avant que le projet d'un tunnel entre la France et l'Angleterre ne soit abandonné pour des raisons militaires. Le tunnelier sera réutilisé pour creuser un tunnel de ventilation de 2 km entre Birkenhead et Liverpool. Suite à ces succès, la technologie continua de se développer dans les années suivantes, mais les tunneliers s’avérant coûteux et incapables de creuser les roches dures, l’intérêt déclina. C'est dans les mines de charbon et de potasse, ou la roche est plus meuble, que la technologie survivra jusqu'au milieu du XXe siècle[1].

En 1952, l’ingénieur James Robbins fut chargé d'adapter les méthodes utilisés par l'industrie minière à la construction d'un tunnel de dérivation pour le barrage d'Oahe, au Dakota du Sud. Il conçut pour se faire le premier tunnelier moderne, une machine de 125 tonnes équipé d'une large roue de coupe (7,8 mètres) surmontée de molettes et de dents capable d'excaver 48 mètres de schiste par jour. Trois ans plus tard, il fonda la compagnie qui porte son nom et assembla le premier tunnelier à roche dure, n'utilisant plus que des molettes, pour creuser un tunnel d’égout à Toronto. The Robbins Company inventa ensuite le premier tunnelier à front pressurisé (par air comprimé) qui permit le forage de la ligne A du RER parisien en 1964[Note 2]. Cette même année, l’ingénieur anglais John Bartlett brevetait le premier tunnelier à front pressurisé par pression de boue[2], qui fut testé avec succès en 1971. En 1972, le premier tunnelier à double jupe fut développé en collaboration avec Robbins fils et employé pour construire un tunnel à la centrale d'Orichella en Italie, dans du granite fracturé. Ce type de tunnelier démontrera toute son efficacité avec le creusement du tunnel sous la Manche à la fin des années 1980[3],[4].

Depuis les années 1990, les progrès techniques ont permis trois innovations majeures :

- l'élargissement du diamètre des tunneliers, une tendance amorcée en 1994 avec la construction de la Tokyo Wan Aqua-Line (14,1 mètres de diamètre) ;

- le développement de tunneliers adaptés à plusieurs géologies qui permet de réduire le nombre de tunneliers différents nécessaires sur un chantier ;

- l'apparition de tunneliers spécialisés, tels que les micro-tunneliers ou les tunneliers verticaux, permise par l'automatisation, qui démocratise leur emploi.

Fonctionnement

Un tunnelier assure plusieurs fonctions :

- l'abattage de la roche en face de lui (le front de taille) ;

- l'évacuation des déblais ;

- la mise en place éventuelle d'un soutènement.

Pour réaliser ces différentes fonctions, le tunnelier est muni d'équipements spécialisés:

La tête d'abattage

- Différentes roues de coupes pour différents terrains

-

roche dure

-

roche tendre

-

roche mixte

La tête d'abattage est l’extrémité avant du tunnelier. Le plus souvent, c'est une roue de coupe tournante qui, pressée contre le front de taille, assure l'abattage de la roche au moyens d'outils qui y sont fixés. Pour les roches dures, ces outils sont des molettes qui, en tournant, creusent des sillons fragilisant la roche jusqu'à sa rupture. Pour les roches tendres, ce sont des dents et des couteaux qui raclent le front de taille.

De plus petits tunneliers peuvent employer un bras excavateur, moins coûteux qu'une roue de coupe. Les tunneliers utilisés pour démonter le soutènement de tunnels existants sont eux aussi munis d'un bras articulé de démolition.

Le bouclier

Quand la roche dans laquelle le tunnel est creusé est imperméable et résistante (basalte, granite, gneiss), elle assure seule le soutènement des parois. La tête du tunnelier n'a pas besoin de protection. Parfois sa partie supérieure est tout de même protégée des éboulements par une casquette et un soutènement primaire de la paroi est mis en place (boulonnage, cintrage ou béton projeté).

Quand un tunnelier creuse de la roche imperméable mais tendre ou fracturée, des anneaux voussoirs doivent être placés pour soutenir les parois du tunnel. Aussi, entre la roue de coupe et le système d’érection de ces voussoirs, le corps du tunnelier doit assurer le maintien de la roche. Dans un tel cas, cette partie de la machine est appelée « bouclier ». Le bouclier se compose du bouclier avant, isolant la roue de coupe, et de la jupe, protégeant les équipements et les travailleurs.

Tunnelier à front pressurisé

Pour creuser dans des roches solides, il n'est pas nécessaire de stabiliser le front de taille, mais pour creuser dans des terrains instables ou sous des nappes phréatiques, il est nécessaire de compenser la pression exercée sur la roue de coupe de la machine pour éviter l'infiltration d'eau et l'affaissement des terrains en surface (tassements). Plusieurs techniques de confinement permettent alors de pressuriser l'espace entre le front de taille et le bouclier d'un tunnelier[5] :

- Pression de terre (Earth Pressure Balance). La pression de confinement peut être assurée directement par la roche excavée dont la quantité en avant du tunnelier est régulée par le système d'extraction. Ce type de tunnelier est adapté à des sols meubles peu perméables (argile, limon) ;

- Pression d'air. La pression peut être assurée par l'injection d'air comprimé à condition que le terrain soit peu perméable ;

- Pression de boue (Slurry Shield). Dans les terrains très perméables et peu denses (sable, gravier), la pression peut être assurée par une boue formée d'un mélange d'eau et de bentonite. Cette boue peu perméable améliore la stabilité du front de taille, facilite le transport du déblais en l’empêchant de décanter et lubrifie la jupe du tunnelier.

Les opérateurs devant entretenir la roue de coupe sont soumis à des pressions élevées et doivent passer par un sas de décompression pour pouvoir y accéder.

Le système d'extraction

Si la roche est suffisamment dure, son évacuation se fait par des godets attachés en périphérie de la roue de coupe qui la lèvent et la déversent sur une bande transporteuse.

Si le tunnelier est équipé d'un bouclier, l'espace qui sépare ce dernier de la roue de coupe est appelé « chambre d'abattage ». Des ouvertures dans la roue de coupe concentrent les matériaux abattus dans cet espace. Suivant la nature des déblais, ils sont évacués de la chambre d'abattage par une vis d’Archimède ou par des pompes après avoir été mélangés à de la boue bentonite (tunnelier à pression de boue).

Le système de propulsion

La propulsion d'un tunnelier est assurée par des vérins hydrauliques qui prennent appuis, soit sur la paroi du tunnel via des crampons (appui radial) quand la roche est suffisamment dure, soit sur le soutènement du tunnel déjà mis en place (appui longitudinal).

La progression d'un tunnelier se fait en deux temps. Dans un premier temps, les vérins de poussée pressent la roue de coupe contre le front de taille pour la faire creuser la roche. Dans un deuxième temps, le creusement cesse et les vérins se rétractent pour permettre l’avancée des crampons ou la pose de nouveaux voussoirs.

Certains tunneliers sont à double jupe, ce qui leur permet d'être plus rapides. Une jupe est télescopique par rapport à l'autre ce qui permet la pose de voussoirs pendant la phase de creusement.

Le train suiveur

-

Début du train suiveur, l’extrémité de la vis d’Archimède est visible.

-

Alimentation (eau, électricité), aération et bande transporteuse.

-

Véhicule de transport des voussoirs.

Un tunnelier est une usine de plusieurs dizaines de mètres de longueur.

Lorsqu'un tunnelier a fini de creuser son tunnel, il peut creuser un court tunnel divergent dans lequel il est abandonné mais, dans la majeure partie des cas, il est récupéré (démontage dans le tunnel).

Exemples

Quelques-uns des plus longs tunnels du monde ont été creusés grâce à des tunneliers. La réalisation du tunnel sous la Manche (50 km) a nécessité l'action de 11 tunneliers différents qui ensemble ont foré 148 km de galeries de 1987 à 1991. Les 152 km de galeries du tunnel de base du Saint-Gothard (57 km) ont été en majeure partie creusés par quatre tunneliers à roche dure entre 2003 et 2011[6].

C'est surtout pour la construction des lignes de métro que le tunnelier s'est imposé comme outil de choix car il est rapide, évite d'avoir recours à des tranchées et limite la subsidence et les vibrations. Le tunnel de la première ligne Crossrail, traversant Londres, a ainsi été construit en deux ans par huit tunneliers creusant jusqu’à 72 mètres par jour[7]. La construction des trois lignes du métro de Doha a vu l'utilisation simultanée de 21 tunneliers[8]. La ligne 15 du métro de Paris, nécessitera quant à elle pas moins de dix tunneliers pour creuser sa section sud, longue de 33 km[9].

Tunneliers géants

Les tunneliers les plus spectaculaires sont souvent médiatisés à l’occasion des grands projets de génie civil, principalement dans le domaine des transports. Leur diamètre, qui dépasse les 14 mètres, permet de superposer les voies de circulation dans un seul tunnel.

| Nom | Fabricant | Diamètre | Années

actives |

Distance

creusée |

Projet | Commentaires |

|---|---|---|---|---|---|---|

| Tunneliers à roche dure | ||||||

| Big Becky | Robbins | 14,4 m | 2006-2011 | 10,4 km | Conduite forcée[11]. | |

| Tunneliers à boucliers | ||||||

| Herrenknecht | 17,6 m | 2015- | 4,2 km | Autoroute. Tunnelier à pression de terre[12]. | ||

| Bertha | Hitachi Zosen | 17,4 m | 2013-2017 | 2,8 km | Autoroute. Tunnelier à pression de terre. | |

| Mitsubishi/IHI | 16,1 m | 2017- | 9 km | Section ouest. 4 tunneliers identiques[13]. | ||

| Herrenknecht | 15,8 m | 2016- | 7,5 km | Autoroute. Tunnelier à pression de terre. | ||

| NFM | 14,8 m | 2000-2004 | 7,1 km | LGV. Tunnelier à pression de boue. | ||

Le premier tunnelier à dépasser 15 mètres de diamètre a été utilisé pour réaliser le tunnel de l'autoroute périphérique M-30 à Madrid en 2005[14]. En 2013, le tunnelier « Bertha » franchissait la barre des 17 mètres de diamètre sur le chantier du tunnel autoroutier de remplacement du Alaskan Way Viaduct à Seattle.

Un tunnelier de 19 mètres de diamètre était proposé en 2007 pour la construction d'un tunnel routier sous la Neva à Saint-Pétersbourg mais, faute de financements, le projet a été abandonné en 2011.

En Europe, les plus grands tunneliers ont été utilisés en Italie. En décembre 2010, un tunnelier de 15,62 mètres de diamètre, baptisé « Martina »[Note 3], a été lancé pour la construction du tunnel autoroutier Sparvo, sur l'autoroute Variante di Valico dans les Apennins. Depuis 2016, ce record a été battu de peu par une nouvelle machine construite par Herrenknecht. Large de 15,87 m, pesant 4 800 tonnes, ce tunnelier creuse actuellement le tunnel autoroutier Santa Lucia[15],[16].

Microtunneliers

Un tunnelier peut être mis en œuvre pour la réalisation d'un réseau d’adduction d’eau, pour des égouts, l’enfouissement des lignes électriques à très haute tension. Ces types de réalisation ont des diamètres plus modestes.

Tunneliers verticaux

Un tunnelier vertical, ou vertical shaft machine (VSM), est formé d'un bras excavateur télescopique creusant le sol au fond d'un puits. Plutôt que derrière la tête de coupe comme avec un tunnelier traditionnel, les parois du puits sont assemblées au sommet de ce dernier et viennent pousser l'ensemble vers le bas. Cette configuration permet de maintenir la complexe machinerie assemblant les parois à l’extérieur. L'excavateur peut fonctionner sous l'eau pour éviter l'abaissement de la nappe phréatique et les tassements induits pendant le forage[17].

Tunneliers diagonaux

À Saint-Pétersbourg, un tunnelier à pression de terre a été retenu pour forer les rampes d’accès de la station de métro Admiralteïskaïa, profonde de 102 mètres, sans endommager les bâtiments patrimoniaux environnants. Bien que la distance creusée fut courte (moins de 200 mètres), l'utilisation du tunnelier s'est avérée économique car ce dernier, hormis sa roue de coupe, a été réutilisé trois fois. Plutôt qu'horizontalement au fond d'un puits, le tunnelier a été lancé depuis la surface à une inclinaison de 30 degrés et maintenu par des câbles[18].

Tunneliers rectangulaires

La construction de passages proches de la surface nécessite des tunnels de section rectangulaire. Traditionnellement construits en tranchées, ce type de tunnels peut être réalisé par un tunnelier rectangulaire dont la tête de coupe est équipée de multiples foreuses. Comme pour les tunneliers verticaux, les voussoirs peuvent être assemblés à l’extérieur du tunnel et venir pousser l'ensemble. Cette technologie a été utilisée en 2014 pour compléter quatre tunnels routiers à Zhengzhou puis des tunnel d’accès à des stations de métro, l’année suivante, à Singapour et à New Delhi[19],[20].

Notes et références

Note

- Wilson améliorera sa machine en 1875 pour en faire un trépan permettant de creuser un trou annulaire dans la roche afin d'en faciliter l'abattage par explosif.

- Creuser dans les sols saturés d'eau de Paris s'était avéré impossible pour le tunnelier de Campenon Bernard lancé en grande pompe en 1962 et la RATP a dû faire appel à la compagnie américaine.

- Le tunnelier Martina, au coût de 53 millions d'euros, a été fabriqué à Schwanau (Allemagne) par la société Herrenknecht pour l'entreprise TOTO Costruzioni Generali. Ses caractéristiques étaient les suivantes: diamètre de forage de 15,62 m, longueur de 130 m, poussée sur la tête de forage de 39 485 tonnes, poids total de 4 500 tonnes et puissance installée de 18 MW.

Références

- Maldi 2008, p. 1-14

- « Award for British inventor of slurry TBM concept », sur www.tunneltalk.com (consulté le )

- (en-US) « Hard-Rock Tunnel Boring Machines », Tunnel Business Magazine, (lire en ligne, consulté le )

- (en) « Robbins celebrates 60 years of achievement », sur www.tunneltalk.com, (consulté le )

- « Tunnels au bouclier en terrain meuble », sur Encyclopædia Universalis (consulté le )

- (en) « Gotthard Base Tunnel », sur www.herrenknecht.com, (consulté le )

- (en) « Meet our giant tunnelling machines », sur www.crossrail.co.uk (consulté le )

- (en) Kim Kemp, « Qatar Rail TBMs entered into Guinness Records », sur www.constructionweekonline.com, (consulté le )

- Jean-Gabriel Bontinck, « Ile-de-France : les tunneliers du futur métro porteront des noms d’écoles », leparisien.fr, (lire en ligne, consulté le )

- (en) « Mega TBMs », sur www.tunneltalk.com (consulté le )

- (en) John Spears, « Massive boring machine ‘Big Becky’ emerges from under Niagara Falls », The Toronto Star, (lire en ligne, consulté le )

- (en) « Tuen Mun – Chek Lap Kok Tunnel », sur www.bouygues-tp.com (consulté le )

- (en) Sharon Wilson, « Mega TBMs begin Tokyo ring road drives », sur www.tunneltalk.com, (consulté le )

- (en) « M30 Madrid Calle 30 Project, Madrid », Verdict Traffic, (lire en ligne, consulté le )

- (en) « Mega-EPBM for Italian highway tunnel », sur www.tunneltalk.com, (consulté le )

- (en) « Building Europe’s Largest Tunnel », Tunnel Business Magazine, (lire en ligne, consulté le )

- « Malakoff : mise en action d’un « tunnelier vertical » sur le chantier du puits Malleret-Joinville - Société du Grand Paris », Société du Grand Paris, (lire en ligne, consulté le )

- (en) Karin Bäppler, « Facing steep challenges on St Petersburg Metro », sur www.tunneltalk.com, (consulté le )

- (en) « Rectangular TBM for urban underpasses », sur tunneltalk.com, (consulté le )

- (en) « First Time: China-made Rectangular TBM Goes Abroad », sur www.crectbm.com, (consulté le )

Voir aussi

Bibliographie

- Patrick Le Frapper, Les tunneliers, École nationale des ponts et chaussées, , 26 p. (lire en ligne).

- (en) Jacob Paskins, Paris under construction: building sites and urban transformation in the 1960s, Routledge, , 234 p. (ISBN 1138939994, lire en ligne).

- (en) Bernhard Maldi, Hardrock Tunnel Boring Machines, Ernst & Sohn, , 356 p. (ISBN 3433016763, lire en ligne).

Articles connexes

- Haveuse, machine d'abattage.

- Technologie sans tranchée

Liens externes

- Herrenknecht, fabricant de tunnelier.

- Robbins, fabricant de tunnelier.

- Vidéo explicative