Fatigue (matériau)

La fatigue est l'endommagement local d'une pièce sous l'effet d'efforts variables : forces appliquées, vibrations, rafales de vent, etc. Alors que la pièce est conçue pour résister à des efforts donnés, la variation de l'effort, même à des niveaux bien plus faibles que ceux pouvant provoquer sa rupture, peut à la longue provoquer sa rupture. Les essais de fatigue permettent de déterminer la résistance des matériaux à de telles faibles charges répétées.

À titre d'exemple, si une vis de diamètre 6 mm peut tenir un objet d'une tonne[a], elle va en revanche casser si on lui suspend un objet de 100 kg un million de fois de suite.

La fatigue est un processus (succession de mécanismes) qui sous l'action de contraintes ou déformations variables dans le temps modifie les propriétés locales d’un matériau. Ces dernières peuvent entraîner la formation de fissures et éventuellement la rupture de la structure. La fatigue est notamment caractérisée par une étendue de variation de contrainte qui peut être bien inférieure à la limite d'élasticité du matériau. Les étapes principales de la ruine par fatigue d'un assemblage sont l’amorçage de fissures (si des défauts ne sont pas déjà présents dans le matériau), la propagation de fissures et la rupture finale.

Les paramètres souvent utilisés pour prédire le comportement en fatigue et ainsi le nombre de cycles à la rupture d'une structure sont : l'amplitude de la sollicitation (chargement ou déformation imposée), sa valeur moyenne, l'état de surface et le milieu dans lequel la structure sera utilisée.

Même si l'étude de la fatigue s'appuie sur des considérations théoriques (en particulier mécanique de la rupture), c'est essentiellement un domaine expérimental. La caractérisation d'un matériau, d'une pièce, d'un ensemble, d'une structure… nécessite de nombreux essais et mesures.

Historique

[modifier | modifier le code]Les premiers essais de fatigue répertoriés ont été réalisés par Wilhelm Albert en 1829, et concernaient les chaînes de puits de mine. En 1839, Jean-Victor Poncelet utilise pour la première fois le terme « fatigue ».

En 1842, la rupture en fatigue d'un essieu provoque la catastrophe ferroviaire de Meudon, comme le montreront les travaux de William Rankine.

En 1852, August Wöhler est chargé par le ministre prussien du commerce de travailler sur les ruptures d'axes d'essieux de trains. Il expose ses travaux à l'exposition universelle de 1867 à Paris.

En 1954, S. S. Manson et L. F. Coffin travaillent sur la fatigue oligo-cyclique (chargement répété proche de la limite d'élasticité du matériau).

Description de la fatigue d'une pièce métallique

[modifier | modifier le code]Lorsque l'on exerce une contrainte monotone (voir Essai de traction) sur une éprouvette lisse (avec un champ de contrainte quasi uniforme) métallique ductile, au-delà d'une valeur de contrainte appelée « limite d'élasticité » et notée Re l'éprouvette commence à se déformer de manière irréversible par déformation plastique. Lorsque l'on continue à exercer une contrainte supérieure à Re sur l'éprouvette, cette déformation plastique génère un endommagement puis une rupture, la contrainte provoquant l'endommagement étant appelée « résistance à la traction » et notée Rm ; Rm est supérieure à Re.

Lorsque l'on conçoit une pièce, on la dimensionne pour que la contrainte ne dépasse jamais Re, ce qui provoquerait une déformation irréversible de la pièce et donc perturberait le fonctionnement du système. Donc a fortiori pour que la contrainte ne dépasse jamais Rm.

Or, dans le cas d'un chargement cyclique, on observe une rupture après plusieurs cycles (parfois plusieurs millions de cycles), pour des valeurs de contrainte inférieures à Re.

Certains matériaux présentent une limite d'endurance, inférieure à Re : si la contrainte est inférieure à cette limite d'endurance, on n'observe « jamais » de rupture (du moins pas dans un temps raisonnable, typiquement plus de cent millions de cycles). Certains matériaux n'ont pas de limite d'endurance, et la rupture survient toujours au bout d'un nombre plus ou moins long de cycles même pour de faibles valeurs de contrainte ; c'est notamment le cas des alliages d'aluminium.

Lors de la conception d'une pièce, on doit examiner ses différents modes de dégradation :

- la rupture statique ou rupture en moins d'un cycle (dans la phase ascendante de la charge, soit dans le premier quart du cycle dans le cas d'un cycle de type sinusoïdal) ;

- la déformation permanente (déformation plastique) si elle peut obérer le fonctionnement ultérieur ;

- et si la structure subit des contraintes répétées :

- la rupture en fatigue oligocyclique, pour des chargements conduisant à la ruine en moins de 50 000 cycles ;

- la fatigue conventionnelle au-delà de 50 000 cycles.

Ces différents modes de ruine correspondent à des chargements d'amplitudes décroissantes.

L'endommagement en fatigue se produit en priorité dans les zones dont les contraintes alternées sont les plus fortes, c'est-à-dire dans les zones à concentration de contraintes (trous, entailles…).

La surface rompue, observée au microscope, a un faciès typique : on observe des stries globalement parallèles, correspondant à la propagation de la fissures à chaque sollicitation, puis une zone d'arrachement, correspondant à la rupture finale.

La durée de vie à l'amorçage de fissure a souvent une durée importante devant celle de propagation. Dans le cas d'une éprouvette lisse, la durée de vie en propagation est faible. En revanche, pour une structure, la partie propagation peut être significative. On distingue donc deux phases :

- la phase d'amorçage durant laquelle le matériau est endommagé de façon non détectable (N.B. : un anglicisme couramment employé est « initiation » ; l'emploi de ce terme est incorrect en français) ; la durée de vie est souvent définie à l'amorçage de fissure détectable de la structure, avec un choix approprié des propriétés minimales du matériau ;

- la phase de propagation de fissure pendant laquelle des inspections peuvent être effectuées avant rupture ; c'est le domaine de la mécanique de la rupture.

Rupture en fatigue d'une éprouvette lisse de traction-compression

[modifier | modifier le code]Le cas de l'éprouvette lisse de traction-compression est un cas élémentaire. Les ruptures en situations réelles sont plus complexes, mais cette étude permet la compréhension des concepts de base et la mise en place des concepts.

Essai de fatigue uniaxiale purement alterné

[modifier | modifier le code]L'essai de traction simple consiste à venir étirer une éprouvette de manière progressive et ininterrompue. Cet essai donne, entre autres, deux valeurs fondamentales pour l'étude de la résistance des matériaux :

- la résistance à la traction, ou limite à la rupture, Rm ;

- pour les matériaux ductiles, la limite d'élasticité Re.

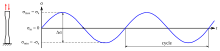

Pour étudier la fatigue, on soumet l'éprouvette à une sollicitation variant de manière cyclique, sinusoïdale. L'essai de base est un essai avec une sollicitation « purement alternée », dit « essai à R = -1 » (voir plus loin) : la contrainte subie a pour forme :

avec :

- σa : amplitude de contrainte, à ne pas confondre avec Δσ, l'étendue de contrainte (Δσ =2.σa) ;

- ƒ : fréquence.

On fixe donc l'amplitude de contrainte σa, et l'on regarde au bout de combien de cycles N se produit la rupture. Ce nombre de cycles est normalement indépendant de la fréquence[1] ; cependant,

- une fréquence élevée peut provoquer un échauffement de l'éprouvette, en particulier pour les aciers inoxydables et les polymères, et donc une rupture anticipée d'une part, la limite d'endurance diminue donc avec la fréquence ;

- d'autre part, en présence de corrosion, une fréquence lente permet aux réactions chimiques d'avoir lieu, la limite d'endurance augmente donc avec la fréquence.

- certains matériaux sont sensibles à des interactions fatigue-fluage, d'où une dépendance à la fréquence (plus rigoureusement, au temps passé au-dessus d'une contrainte-seuil), voir le paragraphe fatigue-fluage.

On se limite en général à 30 Hz pour un acier, et à 3 Hz pour un polymère.

L'éprouvette casse de manière aléatoire. Pour un matériau donné, il faut donc effectuer plusieurs essais pour un niveau de contrainte alternée σa donné : au minimum 3, dans l'idéal une vingtaine. Dans la pratique, on utilise 3 à 9 éprouvettes.

La principale limitation de cet essai est la durée et le coût. Pour cette raison, on a souvent un nombre limité d'éprouvettes, et l'on arrête les tests au bout de dix millions de cycles (107) même si l'éprouvette n'est pas rompue (censure) : à 30 Hz, un essai dure 3,3 × 105 s soit trois jours et vingt heures. Pour les polymères, la fréquence étant plus faible, on se limite en général à un million de cycles (106).

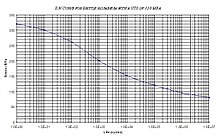

Pour un métal, le nombre de cycles à la rupture N est une variable aléatoire qui suit une loi normale ; pour un polymère, elle suit une loi de Weibull. On fait des essais à divers niveaux d'amplitude de contrainte σa. On peut donc déterminer le nombre moyen de cycles à la rupture en fonction de σa, N(σa). Ces points sont placés sur un diagramme log-linéaire (échelle logarithmique en base 10 pour N, échelle linéaire pour σa), et forme la courbe de Wöhler, ou courbe S-N (stress vs. number of cycles).

Telle quelle, cette courbe donne une tendance sur le comportement du matériau, mais est peu utile : on sait que pour un niveau de contrainte alternée σa donné, la moitié des éprouvettes cassent pour un nombre de cycles inférieur à N(σa), l'autre moitié pour un nombre de cycles supérieur à N(σa). Dans la pratique, on utilise donc une courbe de Wöhler probabilisée, ou courbe P-S-N (probability, stress, number of cycles) : on choisit un nombre de défaillances — typiquement 5 ou 10 % —, on choisit un niveau de confiance (1 - γ) donné[b] — typiquement 90 à 95 % —, et l'on trace la courbe correspondante. Par exemple, on trace la courbe pour laquelle on garantit à 95 % que l'on a moins de 5 % de rupture ; une telle courbe est parfois appelée « courbe de conception ».

Cet essai permet de qualifier le matériau.

Si une pièce faite dans ce matériau est dans un état de contrainte uniaxial et subit de la fatigue purement alternée, cette courbe permet de prédire la durée de vie de la pièce, ou bien de dimensionner la pièce pour qu'elle ait une durée de vie donnée.

Faciès et mécanisme de rupture

[modifier | modifier le code]Sur un essai idéal, le faciès de rupture de l'éprouvette présente deux zones : une zone d'apparence soyeuse, et une zone d'apparence rugueuse. Les deux zones sont dans un plan perpendiculaire à l'axe de sollicitation. La rupture présente en effet trois stades :

- premier stade : germination de fissures ; extérieurement, on ne voit rien, mais le matériau se modifie petit à petit localement ; il se crée alors des fissures, qui se situent dans un plan de cisaillement maximal, à 45° de l'axe de l'éprouvette ;

- deuxième stade : propagation de la fissure ; au moins une fissure atteint une taille critique et commence à se propager ; la propagation se fait dans un plan perpendiculaire à la sollicitation (mode d'ouverture I) ;

la fissure progresse à chaque cycle, donc si l'on regarde le faciès de rupture au microscope électronique à balayage (MEB), on voit des stries de fatigue ; si la sollicitation change (arrêt et redémarrage de la machine, changement de régime), il se produit une ligne plus marquée, visible à l'œil nu, appelée ligne d'arrêt ; - troisième stade : rupture brutale ; la fissure a réduit la section résistante de la pièce, la contrainte dépasse la résistance à la traction ;

on a donc une zone de rupture finale présentant des cupules si le matériau est ductile, ou des plans de clivage ou des joints de grain si la rupture est fragile.

Modélisation de la courbe de Wöhler

[modifier | modifier le code]Si l'amplitude de contrainte est proche de la résistance à la traction Rm, l'éprouvette rompt au bout de quelques cycles ; on parle de rupture dite « quasi statique ». La rupture statique est une rupture en 1/4 de cycle (lors de la première montée).

Si l'amplitude de contrainte est de l'ordre de grandeur de la limite d'élasticité Re, on a de la rupture au bout d'un faible nombre de cycles. C'est la partie gauche de la courbe de Wöhler, on parle de fatigue oligo-cyclique.

Puis vient le domaine de la rupture à grand nombre de cycles, pour N ≥ 50 000 (soit 5 × 104). La courbe de Wölher présente une portion décroissante, puis une asymptote horizontale. La valeur limite de σa est appelée « limite d'endurance » et est notée σD.

On utilise souvent un modèle analytique N = ƒ(σa) pour décrire la courbe — à noter que la courbe de Wöhler est elle en σa = ƒ(N). L'utilisation d'un modèle permet de réduire le nombre d'essais nécessaires pour déterminer la courbe, et permet d'utiliser une formule plutôt qu'une lecture sur un graphique. Ceci est particulièrement intéressant dans le cas d'un calcul sur ordinateur.

Retenons à titre d'illustration le modèle le plus simple, le modèle de Basquin, qui décrit la partie centrale de la courbe (fatigue à grand nombre de cycles) :

- N⋅σam = C

- log(N) = log(C) - m⋅log(σa)

où C et m sont des paramètres déterminés par régression ; 1/m est de l'ordre de 0,1[2]. À noter que la courbe de Wöhler utilise une échelle semi-logarithmique, alors que la loi de Basquin donne une droite dans une échelle log-log.

La limite d'endurance, et au-delà

[modifier | modifier le code]Nous avons vu que pour des raisons économiques, on interrompt les essais au bout d'un nombre donné de cycles (en général 106 ou 107). La méthode des essais censurés ne permet pas de déterminer la limite d'endurance. Par ailleurs, alors que certains matériaux semblent montrer une asymptote horizontale non nulle (en particulier les aciers), on a en revanche l'impression que la courbe de Wöhler tend vers 0 pour d'autres (en particulier les alliages d'aluminium). En clair, certains matériaux ont une limite d'endurance nulle, n'ont pas de limite d'endurance, et pour une amplitude contrainte donnée même faible, il suffit d'attendre « suffisamment longtemps » pour que la pièce casse par fatigue.

On définit de fait la limite conventionnelle comme étant la contrainte la plus élevée pour laquelle il n'y a pas de rupture après un nombre donné de cycles, 106 ou 107. Pour la déterminer, on utilise des méthodes d'essais tronqués, c'est-à-dire que l'on fait varier l'amplitude de contrainte σa entre deux essais.

- La limite d'endurance σD est définie pour un rapport de contrainte R donné (voir ci-après), et pour un nombre de cycles conventionnel (typiquement 106 ou 107).

Pour les aciers, il existe une formule empirique donnant σD en fonction de Rm. En première intention, on peut utiliser :

- pour des aciers, σD = Rm/2 ;

- pour des alliages d'aluminium, σD = Rm/3.

On ne sait donc pas comment se comporte le matériau à plus de 106 ou 107 cycles, mais la question est-elle pertinente ? En effet, la plupart des pièces subissent au mieux quelques sollicitations par minute, voire par heure ou par jour ; dix millions de cycles représentent dix ans ou mille ans. Si par contre la fréquence de sollicitation est de l'ordre de la seconde, 107 cycles représentent quelques mois, il est légitime de s'intéresser à un nombre de cycles plus grand, par exemple cent millions (108).

- Au-delà du nombre de cycles conventionnels choisi (typiquement 106 ou 107, voire 108), on considère que le système a une durée de vie « infinie », c'est-à-dire qu'il connaîtra une défaillance par un mécanisme autre que la fatigue (usure, corrosion, accident).

Autres sollicitations sinusoïdales

[modifier | modifier le code]

La sollicitation réelle n'a aucune raison d'être purement alternée. On effectue donc des essais avec une sollicitation sinusoïdale, mais de moyenne non nulle. On définit alors :

- σmin et σmax les valeurs extrêmes que prend la contrainte ;

- σm la valeur moyenne, σm = (σmin + σmax)/2 ;

- le rapport de contrainte R = σmin/σmax.

Pour une contrainte purement alternée, on a bien σm = 0 et σmin = - σmax, donc R = -1.

D'un point de vue du vocabulaire, on parle de

- contraintes ondulées de compression lorsque σmax < 0 ; on a alors R > 1

- contraintes répétées de compression lorsque σmax = 0 ; on a alors R = +∞ ;

- contraintes alternées lorsque σmin < 0 et σmax > 0 ; on a alternativement de la traction et de la compression, et donc R < 0 ;

- contraintes répétées de traction lorsque σmin = 0 ; on a alors R = 0 ;

- contraintes ondulées de traction lorsque σmin > 0 ; on a alors 0 < R < 1.

À noter que l'on fait rarement des essais en contraintes ondulées de compression, car la probabilité de rupture est faible. Par ailleurs, il est difficile de bien régler le niveau σ = 0 de la machine d'essai, les essais en contraintes répétées de traction se fait en général avec un σmin légèrement positif, typiquement R = 0,1 à 0,5. Une valeur R = 1 correspond à un essai de traction simple (σmin = σmax = σm).

On effectue donc des essais pour une valeur donnée de R, et à divers niveaux d'amplitude σa.

- Le rapport de contrainte R doit toujours figurer sur une courbe de Wöhler.

On peut ainsi déterminer une limite d'endurance pour chaque rapport de contrainte, σD(R).

Comportement asymptotique des matériaux visco-élastiques et -plastiques

[modifier | modifier le code]Les matériaux viscoélastiques et viscoplastiques ont une limite d'élasticité. Si, au cours du cycle de sollicitation, on ne dépasse jamais cette limite, on parle de comportement élastique.

Si la limite d'élasticité est dépassée, on peut avoir plusieurs comportements asymptotiques, également appelés réponses stabilisées :

- adaptation (shakedown) : l'écrouissage fait que l'on revient rapidement dans le domaine élastique ;

- accommodation : on a un cycle d'hystérésis par effet Bauschinger ;

- rochet (ratchet cycling) : la déformation augmente à chaque cycle, c'est le domaine de la fatigue oligocyclique.

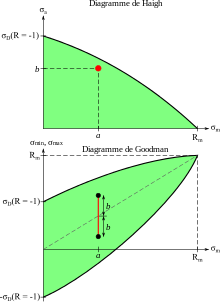

Diagrammes de Haigh et de Goodman

[modifier | modifier le code]

La détermination de la limite d'endurance pour une valeur donnée de R nécessite de nombreux essais et donc un investissement en temps et en argent. Or, l'on dispose de nombreuses données pour certaines classes de matériaux, qui permettent de déterminer une loi

- σD = ƒ(R)

à partir des valeurs de Rm et de σD(R = -1). On exprime plus souvent cette relation sous la forme

- σD = ƒ(σm)

puisque l'on a

- σm = σa⋅(1 + R)/(1 - R).

La forme la plus simple est la loi linéaire de Goodman :

- σD(R) = σD(R = -1)⋅(1 - σm/Rm)

On trace cette courbe

- soit sur un diagramme (σm, σa), c'est le diagramme de Haigh ;

- soit sur un diagramme (σm, σmin ou max), c'est le diagramme de Goodman.

Ainsi, si l'on est dans un cas donné (σm = a ; σa = b),

- on place le point (a ; b) dans le diagramme de Haigh ; si ce point est dans la zone de validation (sous la courbe σD = ƒ(σm)), alors on considère que la conception est validée, que la pièce va résister ;

- ou bien, sur le diagramme de Goodman, on place le segment [(a ; a - b) ; (a ; a + b)] — segment centré sur le point (a ; a) — ; si le segment est l'intérieur de la zone de validation (entre les courbes σmin = ƒ(σm) et σmax = ƒ(σm)), alors on considère que la conception est validée, que la pièce va résister.

Si le point est en dehors de la zone de sûreté, on est dans la « zone de danger », la zone de durée de vie limitée (Nrupture < 107) ; la conception n'est pas validée.

Les diagrammes de Haigh et de Goodman permettent donc d'extrapoler les résultats obtenus en traction-compression alternée pure (R = -1) à tous les cas (toutes les valeurs de R).

Exemple

Revenons sur l'exemple de départ. Nous avons un acier S235, donc avec une limite d'élasticité garantie Re = 235 MPa, et une résistance à la traction garantie Rm = 370 MPa (voir le wikilivre Aciers, Caractéristiques physiques, Aciers d'usage général). La limite d'endurance est donnée par la formule (voir Limite d'endurance > Cas des aciers) :

- σD(R = -1) = 370⋅(0,50 - 1,3⋅10−4⋅370) = 171 MPa.

La contrainte maximale que subit la barre vaut :

- σmax = F/S = 23 400/100 = 234 N/mm2.

Nous sommes dans le cas d'une traction répétée (R = 0), on a donc :

- σm = σa = σmax/2 = 117 MPa.

Si l'on utilise la loi linéaire de Goodman, la limite d'endurance dans ce cas-là vaut :

- σD(R = 0) = 171⋅(1 - 117/370) = 116,9 MPa.

On voit que σa ≃ σD(R = 0), on est donc à la limite de la zone de durée de vie illimitée.

Cas de sollicitations plus complexes

[modifier | modifier le code]Même s'il est intéressant, le cas des éprouvettes lisses en traction-compression représente peu de cas réels. Nous pouvons élargir les considérations précédentes aux pièces de type poutre, soumises à d'autres types de sollicitations.

Cas d'autres sollicitations simples

[modifier | modifier le code]Il existe d'autres sollicitations simples pour lesquels on peut faire des essais de fatigue : flexion plane alternée, flexion-rotation — un arbre en rotation subit de la flexion statique, les fibres longitudinales subissent à chaque tour de la traction et de la compression —, torsion alternée.

En accumulant les essais sur une classe de matériau, on peut déterminer des coefficients qui permettent de calculer la limite d'endurance pour une sollicitation donnée à partir de la limite d'endurance d'un cas de référence. Par exemple, pour de l'acier, en prenant comme référence la traction-compression uniaxiale[3] :

- torsion : 0,67×σD ;

- traction-compression : 1×σD ;

- flexion rotative : 1,11×σD ;

- flexion plane : 1,17×σD.

Cela se comprend d'un point de vue qualitatif :

- la résistance à la torsion vaut environ la moitié de la résistance à la traction (1/√3 = 0,577 fois selon le critère de Tresca), mais les fibres proches de la fibre neutre voient peu de contraintes, donc si un défaut s'y trouve, il ne provoque pas de fissure, ce qui fait « remonter » le coefficient ;

- dans le cas de la flexion rotative, les fibres extérieures subissent de la traction-compression, mais les fibres proches de la fibre neutre voient peu de contraintes, donc si un défaut s'y trouve, il ne provoque pas de fissure, ce qui fait « remonter » le coefficient ;

- flexion plane : dans le cas de la flexion rotative, toutes les fibres situées à l'extérieur sont sollicitées ; dans le cas de la flexion plane, les fibres situées à l'extérieur mais proches du feuillet neutre sont peu sollicitées, donc les défauts qui s'y trouvent ne provoquent pas de fissure, ce qui fait « remonter » le coefficient.

Prise en compte des concentrations de contraintes

[modifier | modifier le code]Lorsqu'une poutre présente une brusque variation de section, la contrainte varie et prend localement des valeurs plus élevées que la contrainte nominale (celle calculée en divisant la force par la section ou le moment d'effort par le moment quadratique). Ceci est pris en compte par le coefficient de concentration de contrainte Kt :

- σmax = Kt×σnom

Dans le cas de la fatigue, on peut faire des essais sur des éprouvettes présentant de telles formes (gorge, épaulement, perçage, …). On trouve un coefficient de concentration de contrainte Kf inférieur au Kt dans des conditions similaires. Conventionnellement, on applique le coefficient à la limite d'endurance :

- σD = σD0/Kf avec Kf ≤ Kt

où σD0 est la limite d'endurance pour la géométrie de référence (sur une éprouvette lisse).

Pour les aciers, il existe des abaques en fonction des cas[4].

Prise en compte des dimensions de la poutre

[modifier | modifier le code]Les essais de fatigue sont faits sur des éprouvettes de petit diamètre, typiquement 6 à 10 mm. Si une pièce a une section droite plus importante, sa durée de vie est plus petite :

- d'une part, la probabilité d'avoir un défaut est plus importante ;

- d'autre part, dans le cas de la torsion ou de la flexion, la circonférence soumise à un niveau de contrainte donné est plus important, donc il y a d'autant plus de risque d'y avoir un défaut.

Cela est pris en compte par un facteur d'échelle Ke, fourni par un abaque[5] :

- σD = Ke×σD0.

Le facteur Ke est une fonction décroissante du diamètre.

Prise en compte de l'état de surface

[modifier | modifier le code]L'amorçage de la fissuration a lieu en surface, et les défauts de surface créent des concentrations de contrainte. On définit donc un facteur d'état de surface Ks, qui dépend de la rugosité totale Rt — et non pas de la rugosité moyenne Ra :

- σD = Ks×σD0

Le facteur Ks est inférieur à 1, puisque les éprouvettes d'essai sont usinées avec soin. Il est donné par un abaque en fonction de Rt et de la résistance à la traction Rm[6].

Méthode de calcul simplifiée

[modifier | modifier le code]Les considérations ci-dessus permettent de valider de manière simple l'utilisation d'une pièce soumise à la fatigue dans les conditions suivantes :

- la pièce subit un état de contrainte uniaxial ; typiquement, c'est une poutre subissant des sollicitations simples : traction-compression, flexion plane, flexion rotative, torsion ;

- la pièce subit des efforts pouvant être décrits par une fonction sinusoïdale, dont on connaît la contrainte moyenne σm et l'amplitude de contrainte σa ;

- la pièce est faite dans un matériau dont on connaît la limite d'endurance dans les conditions de sollicitation (type de sollicitation, σm et σa donnés) ; ou bien

la pièce est faite en acier, et l'on connaît sa résistance à la traction Rm.

La méthode simplifiée consiste à[7] :

- tracer le diagramme de Haigh pour la géométrie de référence (éprouvette lisse de ∅ 6 mm) ;

- déterminer les facteurs de concentration de contrainte Kf, de rugosité Ks et d'échelle Ke ;

- déterminer les contraintes nominales σmn et σan ;

- déterminer les contraintes corrigées

- ,

- ;

- placer le point (σmc ; σac) sur le diagramme de Haigh.

On remarque ici que l'on applique les coefficients Ki sur les contraintes σm et σa et non sur la limite σD, ce qui évite d'avoir à retracer le diagramme de Haigh. On remarque également que seul le facteur de concentration de contrainte affecte la contrainte moyenne σm.

Cette méthode permet de valider une conception — le point doit être dans la zone de sécurité — et de déterminer un coefficient de sécurité — à partir de la distance à la courbe. Mais elle ne permet pas de déterminer une durée de vie attendue.

Sollicitations d'amplitude variable

[modifier | modifier le code]Fatigue en état de contrainte triaxial

[modifier | modifier le code]Estimation de la fatigue

[modifier | modifier le code]L'estimation de la durée de vie en fatigue d'une structure est un problème complexe.

Le premier problème est celui de la caractérisation du matériau. On a recours pour cela à des essais qui doivent être faciles à réaliser, pour pouvoir être reproductibles. Cela permet d'établir des « courbes de fatigue ».

Le deuxième problème est celui de la caractérisation de la sollicitation ; c'est le cahier des charges de l’étude. À noter que les essais sur les matériaux utilisent un chargement simple, sinusoïdal, et dans une seule direction ; or, si l'on prend l'exemple de l'aéronautique, une succession de décollages et d'atterrissages est tout sauf une loi sinusoïdale uniaxiale.

Le troisième problème est celui de la caractérisation de la structure. Celle-ci est très différente d'une éprouvette… Connaissant le chargement extérieur (la sollicitation ci-dessus), il faut pouvoir indiquer l'état de contrainte au sein de la structure (champ de contraintes). On a recours de manière générale à la résistance des matériaux (calcul de structures). Dans les cas les plus simples, on peut faire des calculs à la main, mais il faut en général utiliser un calcul sur ordinateur. La méthode des éléments finis (MEF ou en anglais FEM) est la méthode la plus employée, mais il existe aussi des méthodes analytiques pour les cas les plus simples, la méthode d'équation intégrales de frontière (EI ou en anglais BIE). On utilise également des méthodes expérimentales telles que la photoélasticimétrie et les jauges extensométriques.

Mais l'état de la structure fait aussi intervenir le procédé de fabrication. En particulier, l'arrangement des cristaux (pour les métaux) ou des chaînes (pour les polymères) crée des anisotropies (comportement différent selon la direction de sollicitation). Par ailleurs, le procédé de fabrication peut générer des contraintes résiduelles. Ainsi, une pièce de fonderie, de forge ou usinée dans la masse ont un comportement radicalement différent. Le champ de contrainte initial peut être déterminé par la simulation du procédé de fabrication, il peut être vérifié par une mesure de diffraction de rayons X.

Enfin, il faut établir un critère de validation de la structure. La rupture en fatigue est un phénomène statistique ayant une grande dispersion. Dans les cas les plus simples, on peut se contenter de dire que la contrainte équivalente maximale dans la structure ne doit pas dépasser une valeur limite déterminée à partir de la courbe de fatigue du matériau. Mais ce critère n'est pas toujours assez précis.

Il est primordial de vérifier les calculs par des essais. On peut bien sûr faire des essais sur des systèmes complets, mais cette démarche est souvent compliquée et longue. Il est plus pertinent de faire des essais sur des sous-ensemble, voire sur des pièces isolées : cela permet de faire des essais accélérés. L'accélération peut consister à effectuer des cycles plus rapides que la sollicitation réelle, mais aussi à augmenter l'effort. On peut aussi remplacer une sollicitation complexe par une sollicitation plus simple, mais créant un dommage équivalent, on parle alors d'équivalence fatigue [1].

Courbes de fatigue

[modifier | modifier le code]Des essais sur éprouvettes lisses avec un chargement périodique caractérisé par sa contrainte moyenne et sa contrainte alternée permettent de définir le nombre de cycles à rupture du matériau. La rupture en 1/4 de cycle est le résultat de l'essai de traction, elle est obtenue quand la contrainte maximum (contrainte moyenne plus contrainte alternée) atteint la limite de rupture en traction. On peut représenter sous forme de courbes de Wöhler la relation entre son amplitude de contrainte alternée Sa et N le nombre de cycles à rupture pour chaque valeur de R, rapport de charge ; si nécessaire on répète les essais pour différentes températures. Le rapport de charge R est le rapport entre contrainte minimale (contrainte moyenne moins la contrainte alternée) et contrainte maximale (contrainte moyenne plus contrainte alternée). La limite d'endurance SaD(R) est la valeur de contrainte alternée en deçà de laquelle il n'y a pas de fatigue.

Des facteurs secondaires affectent le nombre de cycles à rupture N : l'état de surface, la fréquence du chargement, la taille de l'éprouvette. Aussi, la préparation des éprouvettes de fatigue avant essais est très importante pour garantir la fiabilité des résultats[8]. Pour étudier la durée de vie d'une structure, on peut utiliser les courbes de Wöhler pour des chargements conduisant à de grandes durées de vie (>50 000 cycles). Il faut pour cela transformer aux endroits les plus contraints le tenseur local variable en son équivalent uniaxial moyen et alterné. Pour des chargements plus intenses, les essais de fatigue conduisant à un effet de rochet (cumul des déformations permanentes à chaque cycle), on leur substitue des essais en déformation imposée. Le cycle de contrainte stabilisé obtenu, caractérisé par sa contrainte moyenne et sa contrainte alternée) permet d'étendre dans le domaine oligocyclique les courbes de Wöhler. Dans le cas d'une structure ou d'une éprouvette entaillée, on doit transformer aux endroits les plus chargés le tenseur local variable en son équivalent uniaxial moyen et alterné. On suppose de plus que s'il y a plastification, elle n'est que locale : il existe un cycle de contrainte qui se stabilise et que l'on caractérisera par son tenseur moyen et son tenseur alterné ; le tenseur moyen peut donc être affectée par un état de contrainte initial (contraintes résiduelles) et par la plasticité en cas de dépassement local de la limite d'élasticité.

L'invariant pertinent du tenseur alterné est le second invariant de son déviateur, c'est-à-dire sa contrainte de von Mises. L'invariant pertinent du tenseur moyen est sa trace : en effet, des essais de torsion sur des éprouvettes axisymétriques démontrent, en l'absence de plasticité, que la fatigue en torsion n'est pas affectée par la torsion moyenne. Alors que la pression hydrostatique n'affecte pas la plasticité, elle réduit la durée de vie en fatigue quand elle est positive. C'est la variation de charge qui produit la fatigue, l'endommagement de fatigue est pondéré par la pression hydrostatique moyenne (égal au tiers de la trace du tenseur moyen).

En cohérence avec les hypothèses ci-dessus, il est nécessaire d'obtenir un chargement périodique.

- Si le niveau de contrainte maximum au sens de von Mises est faible (inférieur à 60 % de la limite d'élasticité), un chargement cyclé en effort est effectué.

- Si le niveau de contrainte maximum au sens de von Mises est supérieur, on effectue des essais en déformation imposée afin d'obtenir un cycle de contrainte-déformation stable lors du chargement périodique.

Aux cycles moyens et alternés stabilisés caractérisés par les invariants définis ci-dessus, on associe le nombre de cycles à rupture de l'essai de fatigue réalisé.

Les critères de fatigue consistent à combiner les deux invariants pour relier de façon biunivoque le scalaire ainsi défini au nombre de cycles à rupture.

Les courbes de fatigue relient de façon biunivoque le nombre de cycles à rupture à une amplitude de contrainte alternée, pour différents rapport de charge (ratio contrainte minimum sur contrainte maximum).

À partir de critère de fatigue, on peut relier une contrainte alternée effective au nombre de cycles à rupture, quel que soit le rapport de charge : on obtient une courbe unifiée.

Les essais de fatigue étant généralement effectués sur des éprouvettes lisses, la définition des invariants est évidente.

Pour un chargement quelconque, des décompositions plus ou moins justifiées (algorithme de type comptage rainflow) permettent d'obtenir des chargements cyclés équivalents.

On admet généralement que la période et la forme exacte des oscillations sont sans effet sur le nombre de cycles admissible. D'autre part, la résistance en fatigue peut être modifiée par de nombreux facteurs (état de surface, causes aléatoires, type de charge, température, concentration de contrainte, …), ce qui peut conduire à des études complémentaires.

La prise en compte de l'aspect statistique des résultats d'essai de fatigue est impérative.

- Dans le domaine oligocyclique, on définit généralement les durées de vie avec la valeur moyenne moins trois écarts-types (m - 3σ), ce qui correspond à une probabilité de 1/741 ou avec la définition B0.1 qui correspond à la probabilité 1/1 000. Pour des procédés de fabrication maîtrisés comme ils le sont dans l'industrie aéronautique, un facteur 2,5 existe entre la valeur moyenne et la valeur minimale définie par m - 3σ.

- En fatigue conventionnelle, la dispersion est supérieure à celle de la fatigue oligocyclique.

- La limite d'endurance SaD minimale vaut environ la moitié de la limite d'endurance moyenne.

Les facteurs secondaires (état de surface, contraintes résiduelles, …) sont plus forts quand la durée de vie augmente.

Fatigue des détails structuraux

[modifier | modifier le code]L'analyse de la structure exige que l'on examine les états de contrainte en tout point. C'est généralement lors des variations de géométrie (entailles, trous...) que l'on obtient les états limitant en fatigue. La prévision de durée de vie exige donc que l'on s'attache à l'étude des détails structurels.

La méthode de prévision de durée de vie la plus élaborée utilise uniquement les résultats de fatigue obtenus sur éprouvettes lisses, en effort imposé ou en déformation imposée comme expliqué plus haut. Pour analyser une structure, on suppose que l'état de contrainte local cyclé de la structure, résultant de l'état de contrainte initial, de la redistribution de contrainte en cas de plastification due au chargement, et du chargement, donne la même durée à l'amorçage de fissure que celle d'une éprouvette lisse soumis au même cycle de contraintes. On admet souvent que la durée de vie en propagation de fissure de l'éprouvette est négligeable.

Le calcul des structures permet d'accéder à chaque cycle caractérisé par une contrainte moyenne et une contrainte alternée calculée en régime élastique ou, si nécessaire à la redistribution de contrainte dû à la plasticité, ce qui changera la contrainte moyenne. Les courbes S-N correspondantes sont généralement décrites par l'équation suivante, pour chaque valeur du rapport de charge R, dans laquelle a et k sont des valeurs caractéristiques du matériau à contrainte moyenne et température donnés, issues des essais sur éprouvettes lisses, décrits ci-dessus, en contrainte ou déformation imposée :

- SaD : limite d'endurance ;

- R est le rapport de charge = contrainte minimum/contrainte maximum.

R est

- donné par le calcul élastique et l'état de contrainte initial pour un nombre de cycles supérieur à 50 000 cycles ;

- calculé après plastification si le nombre de cycles est inférieur à 50 000 cycles.

Dans le cas uniaxial, R rapport de charge à fond d'entaille tend vers -1 pour un nombre de cycles d'environ 1000 cycles : c'est la relaxation de la contrainte moyenne ; ainsi, les courbes de Whöler obtenues avec les éprouvettes entaillées pour différentes valeurs du rapport R' (rapport de charge des efforts extérieurs) convergent toutes à faible nombre de cycles (en fatigue oligocyclique) vers celle correspondant à R'=-1 de l'essai de fatigue alternée. Lors des essais en déformation imposée sur éprouvettes lisses, à faible nombre de cycles, il y a aussi relaxation de la contrainte moyenne, R tend aussi vers -1 ; ces essais sont considérés comme représentatifs de l'endommagement des détails structurels en fatigue oligocyclique. En fatigue conventionnelle, les essais en effort imposé conviennent car il n'y a pas de variation de R en cours d'essai.

Il est commode de lui donner une forme légèrement différente en définissant le dommage conventionnel au sens de Miner créé par n cycles comme

Le critère de Smith-Watson-Topper, SWT, par exemple, considère la contrainte effective pour le cycle de fatigue :

avec

- E, module de Young ;

- εa, déformation alternée ;

- σmax, contrainte maximum = contrainte moyenne + contrainte alternée.

On obtient donc une formulation unifiée du nombre de cycles à rupture, quel que soit R rapport de charge :

Dans l'acier ou du titane, la limite d'endurance SaD est non nulle, amplitude de cycle en dessous de laquelle il n'y a plus de fatigue : la structure supporte un nombre infini de cycles.

Règle de Miner

[modifier | modifier le code]Dans le cas général d'analyse d'une structure en fatigue, le chargement peut être constitué des cycles d'amplitudes très variées. Le chargement est décomposé en cycles partiels selon un algorithme de comptage rainflow. Son principe consiste à effectuer des appariements entre maxima et minima décroissants. À chaque cycle partiel est associé un endommagement. Il existe différentes définitions du dommage ou endommagement, il peut avoir un sens physique ou conventionnel. L'endommagement conventionnel au sens de Miner est défini par le rapport entre le nombre de cycles effectués pour un chargement périodique au nombre de cycles qui entraînera la rupture sous le même chargement.

La règle de Miner, ou de Palmgren-Miner, pose que les dommages correspondants sont additifs, on parle de cumul linéaire. La rupture se produit donc lorsque la somme des dommages relatifs à chaque amplitude atteint l'unité. Ainsi, considérons un chargement constitué de sinusoïdes formant cycles d’amplitudes constantes . Chacune de ces amplitudes est associée à un nombre de cycles à la rupture . Le dommage total produit par ce chargement est alors donné par :

Pratiquement, le principe du calcul consiste à diviser les cycles en catégories dans lesquelles les amplitudes et les périodes sont voisines et pour lesquelles on a pu estimer une fréquence d'apparition. La durée d'exploitation étant donnée, en la multipliant par cette fréquence on obtient la durée probable de la catégorie. En divisant cette durée par la moyenne des périodes correspondantes, on obtient un nombre de cycles qui permet de calculer un dommage partiel. Il ne reste plus qu'à additionner les dommages partiels et vérifier que la somme est inférieure à l'unité.

La règle de Miner suppose qu'il n' y a pas d'influence de la chronologie d'application des charges, c'est-à-dire pas d'effet d'ordre.

Les essais de fatigue cycles de grande amplitude suivie de petite amplitude jusqu'à rupture et l'opposé petite amplitude suivie de grande amplitude montrent que le cumul n'est pas linéaire, car il est non commutatif.

Toutefois, dans de nombreux cas, les cycles d'amplitude différente sont mélangés, le cumul linéaire est le plus employé, en combinaison avec l’algorithme du rainflow pour la décomposition en cycles.

Cet algorithme, en changeant la chronologie d'application des charges, viole la non-commutativité.

Critère de Dang Van

[modifier | modifier le code]Le critère de Dang Van est couramment utilisé dans l'industrie car il bénéficie de fondements physiques plus robustes.

On définit, pour un point donné :

- La contrainte de cisaillement maximale

- La contrainte de cisaillement moyenne temporelle

- La contrainte hydrostatique

Dans le plan, on trace l'évolution dans le temps de l'état de contrainte du point dans un repère d'axe vertical et d'axe horizontal . Le domaine d'admissibilité est celui compris entre les deux droites et .

et sont des constantes caractéristiques du matériau étudié, celles-ci varient en fonction du nombre de cycles voulu.

Loi de propagation d'une fissure

[modifier | modifier le code]Dans l'hypothèse d'un comportement purement élastique du matériau, le champ de contrainte en pointe d'une fissure peut être entièrement déterminé à partir de la seule connaissance du facteur d'intensité des contraintes K. Le facteur d'intensité des contraintes K est donc un bon candidat pour décrire la rupture d'un matériau fissuré, notamment en fatigue.

La variation du facteur d'intensité des contraintes sur un cycle est notée ΔK. Ce paramètre s'est imposé pour l'étude de la vitesse de propagation des fissures de fatigue des matériaux métalliques.

On note a la longueur de fissure. Cette fissure dans le matériau peut avoir deux origines :

- un défaut initial de fabrication

- un amorçage d'une fissure détectable dû à la fatigue.

On note da l'accroissement de longueur de la fissure à la suite d'une sollicitation de fatigue. On note da/dN l'accroissement par cycle, appelé vitesse de propagation.

La fissure se propage en fatigue jusqu'à atteindre la longueur critique ac de rupture par ténacité, qui dépend de la géométrie de la pièce et de la ténacité du matériau KIC.

Soient

- N le nombre de cycles ;

- ΔK la variation du facteur d'intensité de contrainte sur un cycle ;

- C et m des coefficients dépendant du matériau ;

Durant la phase de propagation de fatigue, la loi de Paris permet de décrire approximativement la vitesse de propagation :

Cette loi surestime la vitesse de propagation pour les basses valeurs de ΔK, où on se rapproche du seuil de propagation. À l'opposé, la loi sous-estime la vitesse de propagation pour les hautes valeurs de ΔK, où on se rapproche de la rupture par ténacité.

La loi de Paris nécessite également des corrections pour prendre en compte différents effets, comme celui du ratio de charge R.

Les normes ASTM E647[9] et ISO 12108 décrivent des méthodologies de mesure de la vitesse de propagation des fissures de fatigue.

Éprouvettes entaillées

[modifier | modifier le code]L'exemple le plus simple de structure est celui d'une éprouvette entaillée. Sa prévision de durée de vie montre qu'il est nécessaire de faire montre de précautions. Une contrainte nominale est la contrainte calculée dans la section minimale sous l'hypothèse de poutre pour une composante du torseur extérieur. On peut donc définir les contraintes nominales en tension, en flexion, en torsion... Par définition, un coefficient d'entaille Kt de l'éprouvette est le rapport entre la contrainte principale maximum dans la section minimale et la contrainte nominale dans cette même section pour une même composante du torseur extérieur. Cette définition ne convient donc pas à la prévision de durée de vie en fatigue.

Il faut donc recalculer l'éprouvette pour déterminer l'état de contrainte bi-axial à fond d'entaille sur chaque composante du torseur. Avec l'ensemble des états bi-axiaux correspondant aux composantes du torseur, on pourra déterminer la contrainte de Von Mises et la trace du tenseur pour les valeurs alternées et moyennes pour tout torseur extérieur variable de façon périodique. On peut définir ainsi la contrainte effective sur un cycle de chargement.

Fatigue-corrosion

[modifier | modifier le code]Le phénomène de fatigue peut être aggravé par la corrosion : un matériau résistant très bien à la fatigue et très bien à la corrosion dans un milieu donné, peut se rompre de manière catastrophique sous l'effet combiné de la fatigue et de la corrosion.

Voir l'article détaillé Fatigue-corrosion.

Fatigue-fluage

[modifier | modifier le code]À haute température, le phénomène de fluage entraîne la déformation de la structure même si le chargement est constant. Sa combinaison avec la fatigue peut amplifier l'endommagement pour les éprouvettes lisses. En revanche, elle peut réduire l'endommagement de fatigue du fait de la relaxation de contrainte moyenne par le fluage dans le cas de structures.

Solutions

[modifier | modifier le code]La prévention de la rupture par fatigue repose sur la maîtrise de différents ingrédients :

- la connaissance du chargement

- la conception de la pièce :

- choix du matériau

- optimisation des formes : concentration de contraintes, état de surface

- maîtrise des températures

- maîtrise du processus d'élaboration (caractéristiques minimales du matériau)

- maîtrise des contraintes résiduelles

- prévision de la durée de vie et des durées entre inspections (tolérance au dommage basée sur la mécanique de la rupture)

- le contrôle de son utilisation : inspections périodiques, validation des hypothèses initiales(températures, chargement)

Exemples

[modifier | modifier le code]Exemple sur une barre d'acier

[modifier | modifier le code]On considère une barre de traction en acier, d'une section de 1 cm2. Si l'on tire dessus d'un coup avec une force supérieure à 23 500 N (l'équivalent du poids d'une masse de 2,35 t), la barre présente une déformation irréversible (déformation plastique) ; elle casse pour une force de 37 000 N (l'équivalent de 3,7 t) — ce sont les valeurs garanties pour un acier standard S235, la résistance réelle est normalement un peu plus élevée.

Maintenant, supposons donc que l'on tire sur cette barre avec une force de 23 400 N (2,34 t) ; la pièce résiste sans problème et ne présente pas de déformation irréversible. Mais si l'on répète cette traction dix millions de fois, on constate que la pièce casse. On parle de rupture de fatigue.

Exemples historiques sur structures réelles

[modifier | modifier le code]

- 1842 - la catastrophe ferroviaire de Meudon a été causée par la rupture de l'essieu avant de la locomotive de tête. D'après les travaux de Rankine sur l'axe cassé, la rupture serait due à une fissure de fatigue qui se serait propagée dans une zone à forte concentration de contrainte.

- 1954 - en l'espace de trois mois, deux avions De Havilland Comet (Vol BOAC 781 et Vol South African Airways 201) s'abîment en mer Méditerranée à la suite d'une décompression explosive du fuselage. L'enquête menée par le Royal Aircraft Establishment établit que la fatigue du métal était la cause des accidents.

- 1980 - quatre ans après sa mise en service, la plate-forme pétrolière norvégienne Alexander L. Kielland a chaviré en pleine mer à la suite de la rupture d'une pièce de structure. Un an plus tard, le rapport d'investigation conclut à une rupture par fatigue au niveau d'une soudure[11].

- 2010 - Un autre événement plus récent a été le séisme de magnitude de moment 8.8 au Chili, au cours duquel plusieurs chercheurs de l'Université du Chili ont signalé de multiples structures en béton armé endommagées dans tout le pays par l'événement sismique. De nombreux éléments structurels tels que les poutres, les murs et les colonnes ont échoué en raison de la fatigue, exposant les renforcement du béton utilisés dans la conception avec des signes évidents de flambement longitudinal[12],[13]. Cet événement a entraîné la mise à jour des normes de conception sismique chiliennes sur la base des observations sur les structures endommagées causées par le séisme[14].

Domaines d'application

[modifier | modifier le code]En fatigue, à chaque sollicitation, une pièce subit un microendommagement qui n'a aucune conséquence à court terme. Mais ces dommages se cumulent sur plusieurs centaines de milliers de cycles et peuvent conduisent à la rupture.

De telles sollicitations répétées peuvent correspondre à des phases de démarrage et d'arrêt d'un moteur, à des variations de régime, aux rafales de vent sur une structure, à la houle sur des structures flottantes (bateaux, plates-formes pétrolières), aux effets de la dilatation d'un appareil qui chauffe et se refroidit (par exemple une chaudière), à des contacts répétés (engrenages, billes sur la piste d'un roulement à billes), aux cahots de la route pour un véhicule, aux décollages et atterrissages pour le train d'atterrissage d'un avion, aux vibrations pour de petites pièces (pattes de fixation, fil d'un circuit électronique), etc.

- Aviation : les avions sont soumis à des contraintes cycliques décollage-montée-descente-atterrissage ; ceci est aggravé par des conditions d'utilisation spécifiques, comme pour les avions bombardiers d'eau ;

- En mer, la fatigue due aux vagues peut entraîner des catastrophes, en particulier sur les installations pétrolières ;

- fracture des os par fatigue chez les sportifs ;

- rupture d'un crochet de levage de charges.

- La loi d'additivité des dommages de Miner est utilisée dans le dimensionnement des chaussées routières pour définir l'agressivité d'un essieu comme le dommage créé par cet essieu. Pour un trafic donné, on tient compte du spectre des différents essieux des poids lourds pour obtenir l’agressivité moyenne prévisionnelle.

- La règle de Miner, complétée par des travaux spécifiques au domaine des équipements sous pression (plus particulièrement pour les assemblages soudés), permettent de déterminer la durée de vie des équipements au regard de la fatigue engendrée par les cycles d'utilisation de l'équipement (mise en œuvre dans le logiciel de calcul chaudronnerie AUXeCAP [15]).

- Optimisation du procédé de fabrication des arbres à cames par la maîtrise des contraintes résiduelles

Dans les œuvres de fiction

[modifier | modifier le code]Le héros du roman Décollage interdit[16] de Nevil Shute (1948) est un marginal du centre de recherche de Farnborough qui découvre que le nouveau moyen courrier anglais, le Rutland Reindeer, présente une vulnérabilité particulière au phénomène de fatigue (idée prémonitoire, car le Comet sera victime d'un tel défaut en 1954). Ce roman a été porté à l'écran en 1951 sous le titre Le Voyage fantastique.

Notes et références

[modifier | modifier le code]Notes

[modifier | modifier le code]- Une vis normalisée M6 de classe 8.8 a une section de noyau de 17,9 mm2 et une limite d'élasticité de 640 MPa, elle se déforme donc plastiquement à partir d'une force de 17,9 × 640 = 11 456 N = 1 145,6 daN.

- Dans l'idéal, on aurait plusieurs centaines d'éprouvettes permettant d'obtenir une valeur précise pour la moyenne N et pour la valeur à p % de rupture. Dans la pratique, on a un nombre restreint d'éprouvettes, et donc une erreur dans la détermination de la moyenne et de l'écart type de la variable aléatoire N.

Références

[modifier | modifier le code]- Cetim 1999, p. 145

- Phi 2002, p. 925

- Cetim 1999, p. 325

- Cetim 1999, p. 149-165

- Cetim 1999, p. 166-178

- Cetim 1999, p. 179-220

- Cetim 1999, p. 321-341

- « Comment caractériser en fatigue un matériau », sur MetalBlog,

- (en) ASTM E647-15e1, Standard Test Method for Measurement of Fatigue Crack Growth Rates, ASTM International, West Conshohocken, PA, 2015, www.astm.org

- (en) F. Rojas et al., « Performance of tall buildings in Concepción during the 27 February 2010 moment magnitude 8.8 offshore Maule, Chile earthquake », The Structural Design of Tall and Special Buildings, vol. 20, nos 37-64, (DOI 10.1002/tal.674, lire en ligne)

- (en) The Alexander L. Kielland accident, Report of a Norwegian public commission appointed by royal decree of 28 March 1980, presented to the Ministry of Justice and Police March, 1981 ISBN B0000ED27N

- (en) J. E. Egger, F. R. Rojas et L. M. Massone, « High-Strength Reinforcing Steel Bars: Low Cycle Fatigue Behavior Using RGB Methodology », International Journal of Concrete Structures and Materials, vol. 15, no 38, (DOI 10.1186/s40069-021-00474-9, lire en ligne)

- (en) L. M. Massone et P.A. Herrera, « Experimental study of the residual fatigue life of reinforcement bars damaged by an earthquake », Materials and Structures, vol. 52, no 61, (DOI 10.1617/s11527-019-1361-x, lire en ligne)

- (en) « Damage and implications for seismic design of RC structural wall buildings », sur Earthquake Spectra, Wallace J, Massone L, Bonelli P, Dragovich J, Lagos R, Lüders C, Moehle J,

- « AUXeCAP FATIGUE - exemption, anlayse simplifiée et détaillée », sur AUXeCAP, (consulté le )

- titre original : No Highway, traduit de l'anglais par Geneviève Méker et publié aux éditions J'ai lu, coll. « J'ai lu » no 316, Paris, 1968.

Bibliographie

[modifier | modifier le code]![]() : document utilisé comme source pour la rédaction de cet article.

: document utilisé comme source pour la rédaction de cet article.

(en) Jean Philibert et al., Métallurgie : du minerai au matériau, Paris, Dunod, , 2e éd., 1177 p. [détail des éditions] (ISBN 2-10-006313-8), « IV-7, V-11 », p. 913-928, 1104-1110

(en) Jean Philibert et al., Métallurgie : du minerai au matériau, Paris, Dunod, , 2e éd., 1177 p. [détail des éditions] (ISBN 2-10-006313-8), « IV-7, V-11 », p. 913-928, 1104-1110 A. Brand et al., Données technologiques sur la fatigue, Senlis, CETIM, , 4e éd., 383 p. (ISBN 2-85400-470-1)

A. Brand et al., Données technologiques sur la fatigue, Senlis, CETIM, , 4e éd., 383 p. (ISBN 2-85400-470-1)- Bastien Weber, Fatigue multiaxiale des structures industrielles sous chargement quelconque : thèse de doctorat (mécanique), Institut national des sciences appliquées de Lyon, (lire en ligne)

- (en) J. A. Ewing et J. C. W. Humfrey, « The fracture of metals under repeated alternations of stress », Proceedings of the Royal Society of London (1854-1905), vol. 71, , p. 79 (DOI 10.1098/rspl.1902.0065, résumé)

Annexes

[modifier | modifier le code]Articles connexes

[modifier | modifier le code]- Mécanique de la rupture

- Résistance des matériaux

- Catastrophe ferroviaire de Meudon

- Vol Air France 066

Liens externes

[modifier | modifier le code]- Introduction à la fatigue sur le site du Centre Technique des Industries de la Mécanique (CETIM)

- Critère SWT

- Site consacré à la fatigue

- Site de logiciels pour la durabilité

- Google: macrozones dwell-fatigue Ti-6-4

- Cyril Lavogiez, « Étude de l’effet « dwell » dans le Ti-6Al-4V : mécanismes de déformation et d’amorçage de fissures en relation avec l’orientation cristallographique locale de la phase αp », sur theses.fr, (consulté le )

- (en) « Predicting dwell fatigue life in titanium alloys using modelling and experiment », sur nature.com, (consulté le )

Formations

[modifier | modifier le code]- « Découverte de la fatigue des matériaux » (replay), sur techniques-ingenieur.fr, .

![{\displaystyle n_{i\in [1;k]}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/047fc0b82860bb2d3aaf5e6d86764dfc52103933)

![{\displaystyle \sigma _{h}={\frac {1}{3}}tr[\sigma ]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/4fcfd0541d61d539920a028380dad476edac8bce)