Soudage par point

Le soudage par points ou soudage par points par résistance (en anglais : Spot welding ou resistance spot welding, RSW[1] ) est un procédé de soudage par résistance électrique utilisé pour souder divers produits en tôle, grâce à un processus dans lequel les points de contact de la surface métallique sont joints par la chaleur obtenue par résistance au courant électrique (plus précisément par Effet Joule).

Le procédé utilise deux électrodes façonnées en alliage de cuivre pour concentrer le courant de soudage dans un petit « point » et presser simultanément les tôles ensemble. Les pièces sont maintenues ensemble sous la pression exercée par les électrodes. Généralement, l'épaisseur des tôles est comprise entre 0,5 à 3 mm (0,020 à 0,118 pouces). En forçant le passage d'un courant important à travers un point précis, le métal va entré en fusion et formera la soudure. La caractéristique intéressante du soudage par points est qu’une grande quantité d’énergie peut être délivrée sur place en très peu de temps (environ 10 à 100 millisecondes)[2]. Cela permet au soudage de s'effectuer sans échauffement excessif du reste de la feuille et donc réduire les déformations.

La quantité de chaleur (énergie noté Q et ayant pour unité le Joule) délivrée au point est déterminée par la résistance entre les électrodes ainsi que par l'ampleur et la durée du courant (voir Effet Joule). La quantité d'énergie est choisie en fonction des propriétés du matériau de la feuille, de son épaisseur et du type d'électrodes. Appliquer trop peu d’énergie ne fera pas fondre le métal ou entraînera une mauvaise soudure. Appliquer trop d'énergie fera fondre trop de métal, éjectera du matériau en fusion et créera un trou plutôt qu'une soudure[3]. Une autre caractéristique du soudage par points est que l'énergie délivrée au point peut être contrôlée pour produire des soudures fiables.

Son appellation par l'AWS (AWS A3.0) est RSW[S 1]. Selon la norme internationale ISO (ISO 4063:2023), c'est une famille (sous-catégorie) de procédés ayant pour numéro d'identification le préfixe 21, et deux sous-procédés associés[S 2] :

- ▲

- 21 Soudage par résistance par points :

- 211 Soudage par résistance par points indirect

- 212 Soudage par résistance par points direct

- 21 Soudage par résistance par points :

Processus et équipement[modifier | modifier le code]

Le soudage par points comporte trois étapes :

- t1 : consiste à amener les électrodes à la surface du métal et à appliquer une pression progressive.

- t2 : Le courant provenant des électrodes est ensuite appliqué brièvement,

- t3 : après quoi le courant est supprimé mais les électrodes restent en place pour que le matériau refroidisse.

Les temps de soudage varient de 0,01 à 0,63 secondes en fonction de l'épaisseur du métal, de la force de l'électrode et du diamètre des électrodes elles-mêmes.[réf. nécessaire]

L'équipement utilisé dans le processus de soudage par points se compose de porte-outils et d'électrodes. Les porte-outils, aussi nommé gun en anglais, fonctionnent comme un mécanisme pour maintenir les électrodes fermement en place. Ils supportent éventuellement les tuyaux d'eau pour refroidir les électrodes pendant le soudage. Les électrodes sont généralement constituées d'un alliage à faible résistance, généralement du cuivre, et sont conçues dans de nombreuses formes et tailles différentes en fonction de l'application requise.

Les deux matériaux soudés ensemble doivent conduire l’électricité. La largeur des pièces est limitée par la longueur de la gorge de l'appareil de soudage et varie généralement de 13 à 150 cm (5 à 50 pouces). L'épaisseur de la pièce peut varier de 0,2 à 32 mm (0,008 à 1,25 pouces)[4].

Si la machine est doté d'un refroidissement, une fois le courant de soudage arrêté, la pièce assemblé est refroidie via les trous de refroidissement situés au centre des électrodes. L'eau et une solution de saumure peuvent être utilisées comme liquides de refroidissement dans les machines de soudage par points.

Dans le cas du soudage par points par résistance, le système d'outillage comprend deux parties principales, dont les caractéristiques influencent fondamentalement l'ensemble du processus: les porte-outils et leurs types, ainsi que la taille et la forme de l'électrode. Dans de telles applications, où la disposition du pistolet doit être aussi rigide que possible en raison des forces d'application élevées (par exemple, soudage de matériaux épais), le pistolet de type C est largement utilisé. Outre la grande rigidité qui en résulte, cette disposition conduit à une grande flexibilité d'outillage, car le mouvement des électrodes est colinéaire. Contrairement au type C, la disposition dite de type X offre moins de rigidité, bien que l'espace de travail accessible soit beaucoup plus grand qu'avec le type C, cette disposition est donc très courante, où des objets minces et plats sont traités (par exemple, fabrication de plancher ou de panneau de toit). Cependant, il offre moins de flexibilité en termes d'outillage, car les trajectoires des électrodes mobiles ne sont pas colinéaires (comme les pointes d'un ciseau), il faut donc utiliser une pointe d'électrode en forme de dôme.

Les électrodes utilisées pour le soudage par points peuvent varier considérablement selon les applications. Chaque style d'outil a un objectif différent. Les électrodes de type rayon sont utilisées pour les applications à haute température, les électrodes avec une pointe tronquée pour la haute pression, les électrodes excentriques pour souder les coins, les pointes excentriques décalées pour atteindre les coins et les petits espaces, et enfin les électrodes tronquées décalées pour atteindre la pièce elle-même.

- Différent type d'électrode pour le soudage par points

Caractéristiques[modifier | modifier le code]

Le procédé de soudage par points a tendance à durcir le matériau, ce qui provoque sa déformation. Cela réduit la résistance à la fatigue du matériau et peut déformer le matériau ainsi que le recuire. Les défauts courant du soudage par points comprennent des fissures internes, des fissures superficielles et un mauvais aspect. La fissure autour du point de soudure s'étendra sous une charge externe ou une fatigue pour produire un type de défaillance différent[5],[6]. Les propriétés chimiques affectées comprennent la résistance interne du métal et ses propriétés corrosives.

Les temps de soudage sont souvent très courts, ce qui peut entraîner des problèmes avec les électrodes: elles ne peuvent pas se déplacer assez vite pour maintenir le matériau serré. Les contrôleurs de soudage utiliseront une double impulsion pour contourner ce problème. Lors de la première impulsion, le contact de l'électrode peut ne pas être en mesure de réaliser une bonne soudure. La première impulsion ramollira le métal. Pendant la pause entre les deux impulsions, les électrodes se rapprocheront et établiront un meilleur contact.

Pendant le soudage par points, le courant électrique important induit un champ magnétique important, et le courant électrique et le champ magnétique interagissent les uns avec les autres pour produire également un champ de force magnétique important, qui entraîne le métal fondu à se déplacer très rapidement à une vitesse allant jusqu'à 0,5 m/s. Ainsi, la distribution de l’énergie thermique lors du soudage par points pourrait être considérablement modifiée par le mouvement rapide du métal fondu[7],[8],[9]. Le mouvement rapide du soudage par points peut être observé grâce à la photographie à grande vitesse[10].

La soudeuse par points de base se compose d'une alimentation électrique, d'un transformateur de soudage (voir poste à souder) et d'électrodes de soudage. Un élément de stockage d'énergie (par exemple, une batterie de condensateurs), si la demande de puissance est élevé, permet au soudeur de fournir des niveaux de fort niveau de puissance instantanés. L'interrupteur fait que l'énergie stockée est déversée dans le transformateur de soudage. Le transformateur de soudage abaisse la tension et augmente le courant. Une caractéristique importante du transformateur est qu’il réduit le niveau de courant que le commutateur doit gérer. Les électrodes de soudage font partie du circuit secondaire du transformateur. Il existe également un boîtier de commande qui gère l'interrupteur et peut surveiller la tension ou le courant de l'électrode de soudage.

La décomposition de la résistance totale (mesuré en ohm) présentée aux deux bornes électrique que sont les électrodes est compliquée[11]. Il y a la résistance de l'enroulement secondaire, des câbles et des électrodes de soudage. Il existe également la résistance de contact entre les électrodes de soudage et les pièces à assembler. Il y a la résistance des pièces elles-mêmes et la résistance de contact entre les deux pièces.

Au début de la soudure, les résistances de contact sont généralement élevées, c'est pourquoi la majeure partie de l'énergie initiale y sera dissipée. Cette chaleur et la force de serrage ramolliront et lisseront le matériau à l’interface électrode-matériau et établiront un meilleur contact (c’est-à-dire réduiront la résistance de contact). Par conséquent, davantage d’énergie électrique ira dans la pièce et dans la résistance de jonction des deux pièces. À mesure que l'énergie électrique est délivrée à la soudure et provoque une augmentation de la température, les électrodes et la pièce à usiner évacuent cette chaleur. L’objectif est d’appliquer suffisamment d’énergie pour qu’une partie du matériau à l’intérieur de la tache fonde sans que la totalité de la zone ne fonde. Le périmètre du point (spot) évacuera beaucoup de chaleur et maintiendra le périmètre à une température plus basse. L’intérieur du point a moins de chaleur évacuée, donc il fond en premier. Si le courant de soudage est appliqué trop longtemps, la totalité du point fond, le matériau s'épuise ou échoue d'une autre manière, et la « soudure » devient un trou.

La tension nécessaire au soudage dépend de la résistance du matériau à souder, de l'épaisseur de la tôle et de la taille souhaitée du point de soudure. Lors du soudage d'une combinaison courante, comme deux tôles d'aciers de même épaisseurs, 1 mm + 1 mm, la tension entre les électrodes n'est que d'environ 1,5 V au début de la soudure mais peut descendre jusqu'à 1 V en fin de soudure. Cette diminution de tension résulte de la diminution de la résistance provoquée par la fusion de la pièce. La tension en circuit ouvert du transformateur est supérieure à cela, généralement comprise entre 5 à 22 V[12].

La résistance du point de soudure change au fur et à mesure du processus puisque le métal se liquéfie. Les équipements de soudage modernes peuvent surveiller et ajuster la soudure en temps réel pour garantir une soudure cohérente. L'équipement peut chercher à contrôler différentes variables pendant le soudage, telles que le courant, la tension, la pression exercé.

Les gammes de poste à souder par points vont de 5 à 500 kVA[13]. Les micro-poste à souder par points, utilisés dans diverses industries, peuvent descendre jusqu'à 1,5 kVA ou moins pour les besoins de soudage de précision.

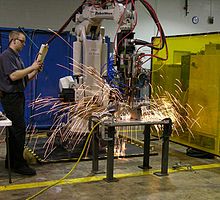

Il est courant qu'un jet de gouttelettes de métal fondu (étincelles) soit éjecté de la zone de soudure pendant le processus.

Le soudage par points par résistance ne génère aucun arc brillant, la protection UV n’est donc pas requise. L'agence gouvernementale fédérale des États-Unis, OSHA, exige des écrans faciaux transparents ou des lunettes de protection pour la protection contre les éclaboussures, mais ne nécessite aucune lentille filtrante[14].

Applications[modifier | modifier le code]

Le soudage par points est généralement utilisé lors du soudage de types particuliers de tôles, de treillis métalliques soudés. Les matériaux métalliques plus épais sont plus difficile à souder par points car la chaleur circule plus facilement dans le métal environnant. Le soudage par points peut être facilement identifié sur de nombreux produits en tôle, tels que les seaux métalliques. Les alliages d'aluminium peuvent être soudés par points, mais leur conductivité thermique et électrique beaucoup plus élevée nécessite des courants de soudage plus élevés. Cela nécessite des transformateurs de soudage plus gros, plus puissants, et donc plus coûteux.

L'application la plus courante du soudage par points est peut-être dans l'industrie automobile, où il est utilisé presque universellement pour souder la tôle afin de former une voiture. Les machines à souder par points peuvent également être entièrement automatisés, et de nombreux robots industriels présents sur les chaînes de montage sont des soudeurs par points (l'autre utilisation majeure des robots étant la peinture).

Le soudage par points est également utilisé dans les cliniques d'orthodontie, où un équipement de soudage par points à petite échelle est utilisé lors du redimensionnement des « bandes molaires » métalliques[15].

Une autre application est le soudage par points des cosses sur des cellules de batterie au nickel-cadmium, au nickel-hydrure métallique ou au lithium-ion pour fabriquer des batteries. Les cellules sont reliées par soudage par points de fines bandes de nickel aux bornes de la batterie. Le soudage par points peut empêcher la batterie de devenir trop chaude, comme cela pourrait arriver si un brasage conventionnel était effectué.

Les bonnes pratiques de conception doivent toujours permettre une accessibilité adéquate. Les surfaces de connexion doivent être exemptes de contaminants tels que le tartre, l'huile et la saleté, pour garantir des soudures de qualité.

Variantes[modifier | modifier le code]

Le soudage par bossage (ru) (no ISO 23)[S 2] est une variante du soudage par points dans lequel la soudure est localisée au moyen de sections surélevées, ou saillies, sur l'une ou les deux pièces à assembler. La chaleur est concentrée au niveau des saillies, ce qui permet le soudage de sections plus lourdes ou un espacement plus rapproché des soudures. Les saillies peuvent également servir de moyen de positionnement des pièces. Le soudage par bossage donne ensuite une autre variante, le soudage par résistance des goujons (no ISO 26)[S 2], utilisé pour les goujons, les écrous et d’autres pièces filetées de machines sur des plaques métalliques. Il est également fréquemment utilisé pour assembler des fils et des barres croisés. Il s'agit d'un autre processus de production élevée, et plusieurs soudures par bossage peuvent être réalisées grâce à une conception et un montage appropriés[16].

Notes et références[modifier | modifier le code]

- (en) Cet article est partiellement ou en totalité issu de l’article de Wikipédia en anglais intitulé « Spot welding » (voir la liste des auteurs).

Normes et standards[modifier | modifier le code]

- AWS, « AWS A3.0M/A3.0:2020 » [archive]

, sur Normadoc, (consulté le )

, sur Normadoc, (consulté le )

- ISO, « Soudage et techniques connexes : Nomenclature et numérotation des procédés »

, sur Organisation internationale de normalisation, (consulté le )

, sur Organisation internationale de normalisation, (consulté le )

Références[modifier | modifier le code]

- Larry F. Jeffus, Welding: Principles and Applications, Cengage Learning, (ISBN 9781401810467, lire en ligne), p. 694

- « Spot Welding Parameters », sur www.robot-welding.com (consulté le )

- Brevet US 4456810 Adaptive Schedule Selective Weld Control, Berthold W. Schumacher et Walter Dilay, June 1984 "The weld process is stopped ... before the melt exceeds the electrode diameter. Otherwise, an impressive but totally undesired shower of sparks and hot metal will issue from the weld spot."

- Robert H. Todd, Dell K. Allen et Leo Alting, Manufacturing Processes Reference Guide, Industrial Press, (ISBN 0831130490)

- A. M. Al-Mukhtar, Spot Weldabaility Principles and Considerations Welding procedure and parameters Quality of the welds, Saarbrücken, 1. Aufl, (ISBN 978-3-8381-5129-8, OCLC 934173073, lire en ligne)

- (en) Al-Mukhtar, « Review of Resistance Spot Welding Sheets: Processes and Failure Mode », Advanced Engineering Forum, vol. 17, , p. 31–57 (ISSN 2234-991X, DOI 10.4028/www.scientific.net/AEF.17.31, S2CID 137975371, lire en ligne

)

)

- YB Li, ZQ Lin, SJ Hu, and GL Chen, "Numerical Analysis of Magnetic Fluid Dynamics Behaviors During Resistance Spot Welding", J. Appl. Phys., 2007, 101(5), 053506

- YB Li, ZQ Lin, Q Shen and XM Lai,Numerical Analysis of Transport Phenomena in Resistance Spot Welding Process, Transactions of the ASME, Journal of Manufacturing Science and Engineering, 2011, 133(3), 031019-1-8

- YB Li, ZY Wei, YT Li, Q Shen, ZQ Lin, Effects of cone angle of truncated electrode on heat and mass transfer in resistance spot welding, International Journal of Heat and Mass Transfer, 2013, 65(10), 400-408

- A. Cunningham, M. L. Begeman, "A Fundamental Study of Project Welding Using High Speed Photography Computer", Welding Journal, 1965, Vol. 44, 381s-384s

- Geoff Shannon, "Advances in Resistance Welding Technology Offer Improved Weld Quality and Reliability for Battery Manufacturers", Battery Power Products & Technology, July/August 2007, Vol 11, Issue 4, .

- S. R. Deb et S. Deb, Robotics Technology and Flexible Automation, Tata McGraw-Hill Education, (ISBN 9780070077911, lire en ligne), p. 491

- George F. Schrader et Ahmad K. Elshennawy, Manufacturing Processes and Materials, SME, (ISBN 9780872635173, lire en ligne), p. 311

- OSHA, « Welding, Cutting, and Brazing 1910.252(b)(2)(i)(C) », Occupational Safety and Health Standards, United States Department of Labor, (lire en ligne, consulté le )

- « Dentaltix - Boutique Dentaire Online », sur Dentaltix - Boutique Dentaire Online (consulté le )

- A. N. Kugler, Fundamentals of Welding, International Correspondence Schools, (LCCN 77360317)

Ouvrages[modifier | modifier le code]

- (en) Welding handbook committee, Welding handbook , Volume 2 : Welding processes, American welding society, (ISBN 978-0-87171-354-4, lire en ligne)

Voir aussi[modifier | modifier le code]

Liens externes[modifier | modifier le code]

- (en)Spot, projection and wire welding sur YouTube (voir passage 8 à 9mins) par American Welding Society

- Wikibook - Le soudage