Soudage (théorie)

Cet article aborde le concept d'énergie de soudage, afin de décrire et de quantifier quelques spécificités du soudage que sont les phénomènes locaux de fusion et de solidification ainsi que l'écoulement thermique et les effets qui en résultent. Il présente des méthodes de calcul de températures dans la pièce à souder et introduit les notions de préchauffage, de température entre passes (si plusieurs cordons de soudures sont nécessaires) et de température initiale des pièces à souder comme des outils nécessaires, entre autres, pour maîtriser le soudage et présente, de manière succincte, les principales méthodes d'essais mécaniques des soudures. L'article comporte quelques études de cas sur des matériaux de type « acier ».

Présentation générale

[modifier | modifier le code]Le soudage est une technique d'assemblage permanent qui établit une continuité de nature entre les pièces soudées. Le terme soudure est utilisé pour désigner l'alliage reliant les pièces à assembler formé par la fusion des bords à assembler, avec ou sans adjonction d'un produit d'apport. La soudure peut donc être le résultat du seul mélange des matériaux de base (les matériaux à souder) ou du mélange des matériaux de base et d'un produit d'apport (pour le métal, on parle de métal d'apport). En ce qui concerne les métaux, beaucoup sont soudables moyennant les études préalables requises pour la mise au point du mode opératoire ; citons les aciers (dits soudables), le cuivre, l'aluminium, le nickel et leurs alliages.

Lors du soudage, il y a fusion locale des éléments à assembler, contrairement à ce qui se passe dans le cas du brasage, du soudage à froid ou par forgeage (en), où il n'y a jamais fusion des matériaux à assembler.

Soudage des métaux

[modifier | modifier le code]En ce qui concerne les métaux on distingue trois types de soudures :

- La soudure homogène, dans laquelle les métaux de base et le métal d'apport éventuel sont tous de même nature,

- La soudure hétérogène de type « A » qui associe des métaux de base de même nature avec un métal d'apport d'une autre nature, et

- La soudure hétérogène de type « B » où les métaux de base et le métal d'apport sont tous trois de natures différentes.

Soudage des plastiques

[modifier | modifier le code]Le soudage des plastiques est une technique d'assemblage permanent qui assure une continuité de même nature par fusion des surfaces à joindre, rapprochement, contact puis maintien jusqu'à solidification du mélange ainsi formé. La plupart des plastiques appartiennent à deux catégories, les thermoplastiques qui sont soudables et les thermodurcissables qui ne le sont pas. Les plus communs de ces plastiques soudables sont le polychlorure de vinyle (PVC), le polypropylène, l'acrylonitrile butadiène styrène (ABS), le polyéthylène et les acryliques. Comme pour le soudage des métaux, il existe divers procédés utilisant ou non des produits d'apport.

Sources d'énergie électrique

[modifier | modifier le code]Arc électrique

[modifier | modifier le code]Beaucoup de procédés de soudage utilisent l'arc électrique comme source d'énergie de fusion car la chaleur de l'arc peut être facilement concentrée et maîtrisée. La physique du transfert de métal à travers un arc électrique a été largement étudiée au cours du XXe siècle. L'arc électrique consiste en un flot relativement élevé de courant électrique maintenu à travers une colonne de gaz ionisé appelé plasma.

La puissance d'un arc peut être exprimée en unités électriques comme le produit de la tension aux bornes de l'arc par le courant passant à travers l'arc. Pour des valeurs données de 23 V de tension d'arc et de 200 A d'intensité, la puissance calculée de l'arc électrique est de 4 600 W. La température de l'arc peut atteindre 3 000 °C. Toute cette puissance brute générée par l'arc électrique n'est pas utilisée de manière effective dans les procédés de soudage. Le taux d'efficacité d'utilisation de la chaleur peut varier de 20 à 90 pour cent selon les propriétés de convection, de conduction, de radiation ainsi que les projections responsables de ces pertes de chaleur. Par exemple, le taux d'efficacité d'utilisation de la chaleur est relativement peu élevé en soudage TIG, moyen en soudage à l'électrode enrobée et élevé à l'arc sous flux pulvérulent.

L'utilisation d'un arc plasma (ou d'une torche plasma) comme source de chaleur est plus récent. L'arc plasma s'obtient par constriction d'un arc électrique dans un vortex de gaz plasmagène (hélium, argon) créé par une tuyère intégrée aux torches plasma. C'est donc au moyen de forces mécaniques exercées sur l'arc électrique que celui-ci passe à l'état de plasma. La température de l'arc plasma peut atteindre 25 000 °C.

L'effet Joule

[modifier | modifier le code]L'effet Joule est utilisé dans différents procédés de soudage comme les procédés de soudage par résistance, électrogas et électroslag.

- Dans le cas du soudage par résistance la chaleur générée s'exprime comme suit :

avec :

- Énergie générée en joules ou watts.seconde,

- Courant électrique en ampères,

- Résistance électrique au droit des électrodes en ohms,

- Temps pendant lequel le courant électrique est établi entre les électrodes.

- Dans les cas de soudage electrogas ou électroslag la chaleur générée s'exprime comme suit :

avec :

- Énergie générée en joules ou watts.seconde,

- Tension de soudage, en volts, aux bornes de la résistance formée par le bain en fusion,

- Intensité, en ampères, traversant le bain de fusion,

- Temps pendant lequel le courant électrique est établi entre l'électrode fusible et le bain de fusion.

Sources d'énergie chimique

[modifier | modifier le code]La flamme

[modifier | modifier le code]Dans le cas du soudage à la flamme, celle-ci doit posséder deux caractéristiques qui sont :

- La capacité à atteindre la température de fusion, et

- La capacité à maîtriser l'atmosphère environnant le bain de fusion qui peut, selon le réglage du mélange combustible / comburant, être neutre, réductrice ou oxydante.

Différents gaz combustibles sont utilisés, les flammes résultantes peuvent être classées selon le maximum de température atteint par une flamme neutre :

| Nature du gaz | Flamme neutre | |

|---|---|---|

| Nom | °C Max | °C |

| Acétylène | 3102 | 3100 |

| MAPP(*) | 2902 | 2600 |

| Propylène | 2857 | 2500 |

| Hydrogène Hydrogène ou Dihydrogène ?[Quoi ?] | 2871 | 2390 |

| Propane | 2777 | 2450 |

| GNL / méthane | 2742 | 2350 |

(*) Methylacétylène-propadiène (stabilisé)

La réaction de combustion de l'acétylène dans l'oxygène se produit en deux étapes :

- La première réaction se produit juste en sortie du bec du chalumeau dans le cône lumineux bleuté (dard) de la flamme. Elle est le résultat de la combustion du mélange oxygène/acétylène tel qu'effectué par les réglages du chalumeau. Cette réaction est oxydante, le dard ne doit jamais être maintenu en contact avec les pièces à souder.

- C2H2 + O2 → 2CO + H2 + 448 kJ/mol

- Les produits de combustion issus de la première réaction brûlent dans l'oxygène de l'air pour former le panache de la flamme. Selon les réglages du chalumeau le panache peut être oxydant, neutre ou réducteur. La température maximum de la flamme se situe à 2 mm du sommet du dard, dans le panache de la flamme.

- 4CO + 2H2 + 3 O2 → 4CO2 + 2H2O + 812 kJ/mol

La chaleur totale fournie par la flamme oxyacétylénique est de 1 260 kJ/mol. La première réaction fournit 36 % de la chaleur totale.

La réaction exothermique

[modifier | modifier le code]La soudure exothermique regroupe tous les procédés qui utilisent une source de chaleur obtenue par une réaction chimique exothermique créée entre les bords de pièces à souder. L'exemple le plus représentatif de l'utilisation de ce procédé est le raboutage de rails de chemins de fer (voir fig. 4).

Les réactions exothermiques les plus couramment réalisées sont les suivantes :

À base d'oxydes de fer et d'aluminium :

- 3Fe3O4 + 8Al → 9Fe + 4Al2O3 + 3 010 kJ/mol (3 088 °C)

- 3FeO + 2Al → 3Fe + Al2O3 + 783 kJ/mol (2 500 °C)

- Fe2O3 + 2Al → 2Fe + Al2O3 + 759 kJ/mol (2 960 °C)

À base d'oxydes de cuivre et d'aluminium :

- 3CuO + 2Al → 3Cu + Al2O3 + 1 152 kJ/mol (4 866 °C)

- 3Cu2O + 2Al → 6Cu + Al2O3 + 1 089 kJ/mol (3 138 °C)

À base de l'oxyde de nickel et d'aluminium :

- 3NiO + 2Al → 3Ni + Al2O3 + 864 kJ/mol (3 171 °C)

À base de l'oxyde de chrome et d'aluminium :

- Cr2O3 + 2Al → 2Cr + Al2O3 + 2 287 kJ/mol (2 977 °C)

À base d'oxydes de manganèse et d'aluminium :

- 3MnO + 2Al → 3Mn + Al2O3 + 1 686 kJ/mol (2 427 °C)

- 3MnO2 + 4Al → 3Mn + 2Al2O3 + 4 356 kJ/mol (4 993 °C)

Physique du soudage

[modifier | modifier le code]La chaleur et/ou la pression sont les sources d'énergie couramment utilisées en soudage. La physique du soudage met en œuvre des phénomènes très complexes de la thermodynamique, la chaleur, l'électricité, le magnétisme, le LASER et l'acoustique... Le soudage implique généralement l'utilisation d'une source de chaleur localisée aux abords du joint soudé comme celle obtenue par effet Joule, utilisé dans le procédé de soudage par résistance (électrique), obtenu au droit du point de soudure lors du passage du courant électrique dans la résistance de contact formée par les deux pièces à souder maintenues pressées l'une contre l'autre. La friction ou la décharge électrique (étincelage ou arc électrique) entre pièces à souder illustrent aussi l'application locale de l'énergie de soudage utilisée de manière performante dans bon nombre de procédés.

À peu près toutes les sources imaginables de focalisation de chaleur ont été utilisées en soudage à une époque ou à une autre. Les différentes sources de chaleur utilisées d'importance technique majeure sont :

- les réactions exothermiques (la flamme et l'aluminothermie),

- l'arc électrique et les plasmas,

- le faisceau d'électrons,

- les LASER,

- l'effet Joule (soudage par résistance, l'électroslag, l'électrogas).

Les procédés de soudage utilisant ces sources d'énergie sont habituellement désignés voire identifiés à partir du type d'énergie employé. La source de chaleur peut être soit mobile soit fixe par rapport aux pièces à souder, selon le type de procédé ou le genre d'application. Ces procédés sont :

- Le soudage à l'arc électrique :

- à l'électrode enrobée,

- au fil nu sous protection gazeuse,

- au fil fourré avec ou sans protection gazeuse,

- sous gaz inerte avec ou sans métal d'apport,

- plasma sous gaz inerte avec ou sans métal d'apport,

- submergé sous flux pulvérulent,

- Le soudage par effet Joule :

- par résistance (par point, à la molette...),

- au fil nu ou fourré sous protection gazeuse ou nappe de flux pulvérulent,

- Le soudage à la flamme oxyacétylénique

- Le soudage exothermique

- Le soudage LASER

- Le soudage par faisceau d'électron

En termes de production (tonnage livré, total des ventes), ces procédés sont les plus importants avec une prédominance du procédé de soudage à l'électrode enrobée.

Dans tous ces procédés, la chaleur est focalisée sur les bords ou surfaces à assembler et appliquée de proche en proche tout le long d'un tracé correspondant au futur joint soudé. Dans ces types de procédés de soudage, le transfert de chaleur doit être suffisant pour disposer de l'énergie nécessaire pour produire la fusion locale des matériaux à assembler.

Le transfert de puissance est la vitesse à laquelle l'énergie est délivrée par unité de temps de la source de chaleur à la pièce à souder et exprimée en watts (joules par seconde). L'intensité est l'expression du transfert de puissance par unité de surface effective de contact entre la source de chaleur et la pièce à souder, généralement exprimé en watts par mètre carré ou millimètre carré. L'intensité est, sans ambiguïté possible, la mesure de la chaleur applicable à toutes sortes de sources de chaleur (il arrive parfois que des comparaisons qualitatives de sources de chaleur soient basées sur la température, un index d'intensité satisfaisant pour les arcs électriques et les flammes, mais il serait inapproprié de parler de température pour un faisceau d'électron ou un faisceau LASER).

L'une des manières d'observer une source de chaleur en soudage, comme un arc électrique par exemple, est de considérer deux processus distincts de transfert de chaleur. La chaleur est tout d'abord transférée de la source vers la surface de la pièce à souder puis vient ensuite la conduction, de la surface de contact vers les régions plus froides du matériau. Ces deux processus sont quelque peu en concurrence. Dans le cas d'une source à haute intensité, comme le faisceau d'électrons, l'énergie est d'abord déversée sur la surface ciblée de manière si rapide que la fusion locale se produit avant même que le phénomène de conduction soit significatif. À l'autre extrémité, une source de très faible intensité, comme la flamme d'un bec bunsen par exemple, peut transmettre une grande quantité de chaleur à la pièce sans jamais qu'elle atteigne la fusion. L'efficacité d'une source de soudage dépend essentiellement et de manière critique de son intensité.

Énergie de soudage

[modifier | modifier le code]Pour étudier l'écoulement thermique en soudage dans le but de déterminer comment une source de chaleur peut affecter le matériau à souder, il est fondamental d'acquérir le concept de l'énergie de soudage (en anglais le Heat input). Dans le cas du soudage à l'arc électrique, l'énergie de soudage est la quantité d'énergie transférée par unité de longueur de soudure tout au long du déplacement de la source de chaleur (l'arc électrique), exprimée en joules par millimètre. L'énergie de soudage est calculée en rapportant la puissance totale en watts de l'arc électrique par sa vitesse de déplacement en millimètres par seconde :

Avec :

- Énergie de soudage en joules par millimètre (J/mm),

- Puissance à l'arc électrique en watts (W), et

- Vitesse d'avance de l'arc électrique en millimètres par seconde (mm/s).

En considérant, en première approche, l'énergie de l'arc sur le matériau à souder comme égale à

Avec :

- Tension de soudage en volts (V),

- Intensité de soudage en ampères (I), et

Si l'on pose :

Avec :

- Longueur de soudure déposée en mm,

- Temps mis pour déposer une longueur de soudure L

La formule devient :

Si le but est de déterminer les effets précis de la chaleur de l'arc sur le matériau à souder, l'énergie nette de soudage : doit être employée :

Où représente un coefficient de transfert exprimé comme le rapport entre la quantité de chaleur effectivement transmise à la pièce à souder et la puissance totale générée par la source de chaleur. Dans pratiquement tous les cas de soudage à l'électrode enrobée, la différence entre et n'est pas d'une grande importance car le coefficient de transfert est très proche de 1 (dans tous les cas plus grand que 0,8).

En règle générale les principales valeurs du coefficient de transfert sont les suivantes :

- Procédés de soudage à l'arc TIG et MIG (absence de laitier) :

- Procédés de soudage à l'arc EE et MAG (bain de fusion protégé par un laitier d'épaisseur inférieure à 2 mm au plus) :

- Procédés de soudage à l'arc sous flux pulvérulent (bain de fusion protégé par un laitier de 4 à 5 mm d'épaisseur) :

Pour un dépôt de soudure « L » effectué en une minute (60 s) la formule devient :

Exemples de calculs d'énergie de soudage pour quelques cordons de soudure déposés en une minute (60 s) dans différentes conditions :

| Paramètres de soudage | Énergie | ||||

|---|---|---|---|---|---|

| Procédé | U (V) | I (A) | L (mm) | E (J/mm) | |

| Électrode enrobée (à plat) | 0,8 | 23 | 185 | 225 | 908 |

| Électrode enrobée (verticale montante) | 0,8 | 22 | 130 | 45 | 3050 |

| sous flux | 0,9 | 25 | 350 | 300 | 1575 |

| TIG | 0,7 | 19 | 105 | 90 | 931 |

Concept d'efficacité de fusion

[modifier | modifier le code]La fonction primaire de la plupart des sources de chaleur est de fondre le métal. La quantité de métal qui peut être fondue pour produire une certaine longueur de soudure est déterminée par le mode opératoire utilisé, c'est-à-dire :

- la dimension et la configuration de la préparation,

- le nombre de passes, et

- le procédé de soudage.

Sans exception aucune on peut annoncer qu'il est préférable, pour des raisons métallurgiques, d'obtenir le volume requis de métal en fusion en employant un minimum d'énergie de soudage, objectif d'autant plus réalisable que la source de chaleur est de forte intensité. De ce point de vue, il est important d'introduire ici le concept d'efficacité de fusion, cette fraction d'énergie de soudage qui sert réellement à fondre le matériau. L'examen de la coupe travers d'une éprouvette de dépôt de passes tel que schématisé par la figure 8 ci-dessous permet de mettre en évidence trois surfaces caractéristiques :

- La zone comprise entre la ligne de fusion et la ligne matérialisant la surface initiale de l'éprouvette de soudage correspondant à la zone de fusion du métal de base ; ,

- La zone située au-dessus de la ligne matérialisant la surface initiale de l'éprouvette de soudage correspondant au volume déposé par le métal d'apport ; , et

- La zone adjacente au métal fondu, qui a été thermiquement affectée par la chaleur (ZAT) en subissant quelques modifications de propriétés de structure ; .

La section totale de métal fondu est donnée par :

Si aucun métal d'apport n'a été utilisé ;

Il existe une quantité théorique spécifique de chaleur, , requise pour amener à fusion un volume donné de métal depuis une température initiale donnée. Cette quantité de chaleur est une propriété du métal ou de l'alliage de base et s'obtient en ajoutant à la quantité de chaleur requise pour élever la température du métal à son point de fusion la chaleur de fusion, chaleur nécessaire pour convertir le solide en liquide au point de fusion.

Une bonne approximation de est donnée par :

Le coefficient d'efficacité de fusion, , caractérisant une passe de soudure peut être déterminé en mesurant la surface travers de la section soudée et l'énergie nette de soudage. Le coefficient est le rapport entre la quantité minimale de chaleur requise pour atteindre la fusion et la quantité d'énergie de soudage nette mise en œuvre :

L'efficacité de fusion dépend à la fois du procédé de soudage et du matériau de base. Elle dépend aussi de facteurs comme la configuration du joint et l'épaisseur de la tôle. Le coefficient d'efficacité de fusion est inversement proportionnel à la conductivité thermique du matériau de base. Plus la conductivité thermique est élevée, plus vite la chaleur sera évacuée, par conduction, de la zone à souder.

Avec ce qui précède, on peut établir une relation simple mais importante entre la mesure de la section travers, et la mesure de l'énergie de soudage :

Étude de cas

[modifier | modifier le code]Il est donc possible, pour un matériau donné, d'établir un graphe de relation entre volume déposé par soudage et énergie. D'autre part, pour tout procédé de soudage particulier, on n'observe pas de variations importantes des coefficients de transfert et d'efficacité de fusion et lorsque l'on modifie les paramètres de soudage tels que la tension, l'intensité ou la vitesse de soudage. Ceci signifie que la section travers de métal fondu est essentiellement proportionnelle à l'énergie de soudage.

Par exemple, dans le cas d'une passe déposée par soudage à l'arc à l'électrode enrobée dans les conditions suivantes, il est possible d'évaluer la dimension de la surface travers de la section fondue :

Propriétés physiques des métaux et des gaz de protection

[modifier | modifier le code]Écoulement thermique en soudage

[modifier | modifier le code]

Afin d'anticiper et de maîtriser les évènements métallurgiques en soudage, il est important d'établir les conditions thermiques produites par une source de chaleur concentrée telle qu'utilisée en soudage au sein et aux abords des soudures telles que :

- les températures maximums atteintes tout au long de la Zone Affectée par la Chaleur (ZAC) ou Zone Affectée Thermiquement (ZAT),

- les vitesses de refroidissement en métal fondu et en ZAT, ainsi que

- l'ordre de grandeur des vitesses de solidification du bain de fusion.

L'étude et la connaissance de l'écoulement thermique sont prépondérantes quant au développement et à la mise au point des modes opératoires établis pour satisfaire les exigences d'un cahier des charges et compte tenu du comportement métallurgique d'un matériau donné.

Dans ce qui suit, l'expression "joint soudé" est utilisée pour désigner à la fois le métal fondu, la ligne de fusion (FL), la zone thermiquement affectée et le métal de base.

En soudage l'impact de la chaleur est bref et local se déplaçant de proche en proche au rythme de la progression de la soudure. Les évènements thermiques survenus dans un joint soudé peuvent être mis en évidence sur prélèvement poli et attaqué avec un réactif approprié. Dans le cas des aciers courants, l'un des réactifs les plus utilisés est le nital ; un mélange savamment dosé d'alcool (90 à 95 %) et d'acide nitrique.

Pics de température

[modifier | modifier le code]

La prédiction et l'interprétation des transformations métallurgiques en un point du joint soudé nécessitent quelques connaissances sur la distribution des maximums de température atteints en ces endroits spécifiques.

Dans le cas d'une soudure simple passe sur un assemblage plan bout à bout, la distribution du pic de température au métal de base adjacent à la soudure est donné par :

Avec :

- = distance à la zone de liaison où l'on veut connaître le pic de température,

- = température maximum atteinte en degrés Celsius à la distance x (mm) de la zone de liaison (frontière entre le métal qui a fondu et celui qui n'a pas fondu). On considère qu'un point pris sur la zone de liaison a atteint la température de fusion,

- = température initiale de la pièce (°C),

- = température de fusion du métal de base (°C),

- = chaleur spécifique volumique en : °C (produit de la masse volumique du matériau en par la chaleur spécifique du métal à l'état solide en J/g.°C),

- = épaisseur de la tôle (mm),

- = énergie nette de soudage en J/mm. Dans le cas du soudage à l'arc électrique : avec ( coefficient de transfert, U = tension de soudage, I = intensité de soudage et V = vitesse de soudage en mm/s),

L'équation du pic de température peut être utilisée de deux manières :

- pour déterminer la température maximum atteinte en un point distant de la valeur x de la zone de liaison, ou

- pour calculer la largeur de la ZAT, en remplaçant par la température d'un point de transformation du matériau.

Étude de cas

[modifier | modifier le code]Soit un métal de base, dans ce cas un acier, doté des propriétés physiques mentionnées ci-dessous et soudé dans les conditions suivantes :

- Quelle est la température maximum atteinte à 6 mm de la zone de liaison (ZL) ?

- La température maximum atteinte à 6 mm de la zone de liaison est

- dans les mêmes conditions de soudage, quelle est la largeur de la ZAT sachant, pour le métal de base considéré, qu'elle est comprise entre ZL et l'isotherme à 735 °C ?

- La largeur de la zone affectée thermiquement (ZAT) est de 5,4 mm

- Il est des cas où les propriétés mécaniques de certains aciers sont obtenues par traitements thermiques comme la trempe associée à un revenu. La température de revenu est généralement inférieure au point de transformation . Dans le cas du soudage, tout chauffage à une température supérieure à la température de revenu peut, en théorie, produire un effet de sur-revenu et dégrader les propriétés mécaniques dans la zone ainsi affectée. Il peut alors être intéressant d'évaluer la largeur de la ZAT qui s'étend jusqu'à l'isotherme qui correspond à la température de revenu disons, pour l'étude de cas ci-dessous, 450 °C. Tout autre paramètre étant égal par ailleurs :

- La largeur de la zone comprise entre la ligne de fusion (FL) et l'isotherme à 450 °C est de 12 mm

- Dans certains cas, des aciers appartenant à la famille des aciers trempés/revenus peuvent être préchauffés avant soudage. Ce préchauffage produit, comme effet secondaire, l'élargissement de la ZAT. En reprenant le cas ci-dessus avec un préchauffage de 200 °C :

- La largeur de la zone comprise entre FL et l'isotherme à 450 °C est de 24 mm. Dans le cas présent, le préchauffage a doublé l'étendue de la ZAT !

- Finalement, la plus simple et plus importante conclusion que l'on puisse tirer de l'équation du pic de température est que la zone affectée par la chaleur est directement proportionnelle à l'impact thermique. En reprenant encore l'exemple ci-dessus, sans préchauffage et en supposant une énergie de soudage augmentée de 50 % soit 2 000 J/mm :

- La largeur de la ZAT a aussi augmenté de 50 % soit 18 mm

L'équation du pic de température peut donc être très intéressante et utile. Il faut cependant redéfinir les hypothèses qui ont permis son élaboration. Tout d'abord l'équation du pic de température découle de ce qu'on appelle l'écoulement thermique sur tôle mince, c'est-à-dire lorsque les phénomènes de conduction se produisent de façon bidimensionnelle (selon des chemins parallèles aux surfaces de la tôle). L'équation s'applique donc dans le cas d'un soudage mono-passe pleine pénétration sur joint bout à bout sans considération de l'épaisseur. Elle peut aussi s'appliquer au soudage multipasses, limité à 4, à condition de tenir compte de la température entre passes que l'on affecte à .

En soudage à l'arc l'électrique se pose souvent le choix de travailler en passes larges ou en passes étroites. Le choix est motivé d'après des considérations techniques et économiques dans les deux cas. Cependant, dans la seconde option (plusieurs passes à basse énergie), les conditions seront favorables à la réduction de la largeur ZAT et d'autant plus que l'on maintiendra une température entre passes assez basse.

Vitesses de refroidissement

[modifier | modifier le code]Un autre aspect important de l'écoulement thermique est l'étude de la vitesse de refroidissement en soudage. Ces vitesses, de l'ordre de plusieurs dizaines de degrés par seconde, sont sans commune mesure avec celles rencontrées dans d'autres domaines de la métallurgie comme la sidérurgie et la fonderie où l'ordre de grandeur est de quelques degrés par minute.

La vitesse de refroidissement en un point proche ou ayant atteint un pic de température peut influer de manière significative sur la structure métallurgique, les propriétés voire la solidité du joint soudé. Les structures métallurgiques produites par les pics de températures atteintes et les vitesses de refroidissement associées, notamment sur les matériaux dotés de points de transformation à l'état solide, sont spécifiques du soudage et ne sont pratiquement jamais rencontrées, par exemple, chez les acièristes et les fondeurs.

Le calcul et la comparaison des vitesses de refroidissement nécessitent de spécifier scrupuleusement les conditions de réalisation. La méthode la plus pratique consiste à établir la vitesse de refroidissement à l'axe du métal fondu dès l'instant où le métal atteint une température critique . À une température bien en deçà de la température de fusion, la vitesse de refroidissement de la soudure et de la zone thermiquement affectée sous-jacente (zone sous cordon) est pratiquement indépendante de la position. Dans le cas des aciers carbone et faiblement alliés, la température critique la plus pertinente est celle qui correspond au nez de transformation perlitique des courbes TTT (Temps, Température, Transformation). La température exacte n'est pas critique mais doit être la même pour tous les calculs et comparaisons. La valeur de °C est satisfaisante pour la majorité de ces aciers. L'application principale issue de l'étude des vitesses de refroidissement est la détermination de la nécessité d'un préchauffage et de sa température.

Pour une tôle relativement épaisse, c'est-à-dire si le soudage bout à bout doit s'effectuer en au moins six passes, la vitesse de refroidissement est donnée par :

Avec :

= vitesse de refroidissement en °C/s,

= conductivité thermique du matériau en J/mm.s.°C pour mémoire 0,028 J/mm.s.°C pour les aciers.

Dans le cas d'une tôle mince ne requérant pas plus de quatre passes pour un soudage bout à bout, la vitesse de refroidissement est donnée par :

Comment faire la distinction entre tôle mince et tôle épaisse

[modifier | modifier le code]Dans une tôle épaisse, l'écoulement thermique est tridimensionnel (diffusion de la chaleur de façon latérale et dans l'épaisseur). L'équation pour tôle épaisse s'applique, par exemple, pour caractériser la vitesse de refroidissement sous cordon d'une petite passe de soudure déposée sur une tôle de masse importante par rapport à l'énergie de soudage mise en œuvre.

Cependant, l'équation pour tôle mince ne s'applique que dans le cas d'un écoulement latéral de la chaleur comme dans le cas du soudage pleine pénétration en une passe d'un joint bout à bout.

La différence entre tôle épaisse et tôle mince reste cependant assez subjective car les qualificatifs « mince » et « épais » ne sont pas des critères absolus, aussi est-il nécessaire de définir de manière plus rationnelle un critère de choix. Ce critère est un nombre sans dimension appelé «épaisseur relative» et noté :

L'équation pour tôle épaisse s'applique lorsque et l'équation pour tôle mince lorsque .

Quand est compris entre 0,6 et 0,9, l'équation pour tôle épaisse donne des vitesses de refroidissement trop rapides et l'équation pour tôle mince trop lentes cependant, en prenant arbitrairement une valeur de , l'erreur commise sur n'excède pas 15 %.

Vitesse critique de refroidissement et température de préchauffage

[modifier | modifier le code]Plus la température initiale de la pièce à souder est importante et plus la vitesse de refroidissement sera lente. Le préchauffage est souvent utilisé à cette fin pour éviter la formation de structures hors équilibre, souvent fragiles. Par exemple, dans le cas du soudage d'un acier trempant, il existe une vitesse de refroidissement critique au-delà de laquelle les structures fragiles de trempe (de type martensitique) peuvent se développer dans les zones thermiquement affectées. Il apparaît alors un grand risque de fissuration de ces structures fragiles sous cordon par effet combiné de l'hydrogène introduit lors du soudage et des contraintes mécaniques (dilatations et retraits). L'utilisation de l'équation appropriée de la vitesses de refroidissement peut alors servir à déterminer la vitesse critique de refroidissement en fonction des conditions de soudage en vue de calculer une température de préchauffage.

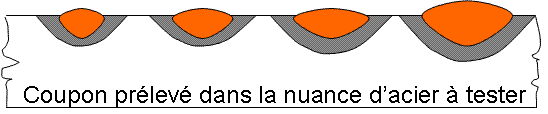

Dans le cas du soudage des aciers qui prennent la trempe, le premier problème à résoudre consiste à déterminer la vitesse critique de refroidissement. Ceci peut être réalisé simplement et efficacement de manière expérimentale en étudiant la dureté sous cordon de plusieurs passes de soudure déposées sur un coupon en tôle de même nuance que l'acier à tester (en anglais « Bead On Plate Test ») et en ne faisant varier que la vitesse de progression du soudage, toutes choses étant égales par ailleurs.

Étude de cas

[modifier | modifier le code]Prenons par exemple les conditions partiellement utilisées dans l'étude du pic de température ci-dessus :

- , cette température correspond à un dégourdissage effectué sur le coupon pour éliminer l'humidité présente en surface.

- avec une température critique telle que définie ci-dessus

Un relevé des paramètres de soudage est effectué pour chacun des cordons de soudure déposés sur le coupon afin de déterminer l'énergie de soudage correspondante. Nous supposons, dans notre exemple, que les vitesses de progression de soudage sont les suivantes ; 9, 10, 11 et 12 mm/s. Avant d'effectuer chaque cordon, il est important de vérifier que la température initiale n'excède pas les 50 °C prévus, ceci afin que les résultats soient comparables.

Une fois les cordons réalisés, une section travers est prélevée (voir fig. 8) puis polie et attaquée au nital (mélange d'acide nitrique et alcool à brûler) pour examens macroscopiques et mesures de dureté. À supposer que des structures de dureté élevée soient trouvées sous les dépôts réalisés aux vitesses 11 et 12 mm/s, mais pas sur les autres, il faut en conclure que la vitesse critique de refroidissement est mise en évidence à partir d'une vitesse de progression de soudage située entre 10 et 11 mm/s. Plus précisément, le cordon déposé à 10 mm/s fait ressortir une vitesse de refroidissement dite sécuritaire et, pour cette vitesse, l'énergie de soudage est de :

Pour cette valeur d'énergie de soudage, l'épaisseur relative est :

C'est donc l'équation pour tôle mince qui s'applique, et :

ce qui donne une vitesse critique de refroidissement de :

Nous connaissons maintenant la vitesse maximum de refroidissement qui, avec une certaine marge de sécurité, évite la production de structures fragiles qui contribuent, pour partie, à l'apparition du phénomène de fissuration à froid. Il existe, en métallurgie, une approche particulière de la transformation de structure en refroidissement continu. Celle-ci a permis d'élaborer, pour des types d'aciers, des courbes ou diagrammes TRC très utiles pour prévoir l'apparition de structures en fonction de la vitesse de refroidissement.

Pour continuer l'exemple ci-dessus, toujours sur le même acier et si les paramètres de soudage deviennent :

- Procédé de soudage manuel à l'arc à l'électrode enrobée

- ,

Avec :

En supposant l'équation pour tôle mince toujours applicable, on obtient :

ce qui donne, pour ce cas, une vitesse de refroidissement de :

Cette vitesse de refroidissement étant plus lente que la vitesse critique calculée, il n'est pas nécessaire d'appliquer un préchauffage. Cependant, si ces mêmes paramètres de soudage sont appliqués sur une tôle d'épaisseur 25 mm :

L'épaisseur relative devient :

C'est donc l'équation pour tôle épaisse qui s'applique où l'on remplace les symboles par les valeurs déjà connues :

Soit

Influence du type de joint

[modifier | modifier le code]Le type de joint joue un rôle prépondérant sur l'écoulement thermique et donc sur la vitesse de refroidissement. Un joint en « Té » va se comporter comme un radiateur à trois « ailettes » et la chaleur résultant de l'énergie de soudage est évacuée plus rapidement que sur un joint ne comportant que deux « ailettes » de refroidissement : c'est-à-dire bout à bout ou en angle. Les calculs précédents sont alors légitimes si l'on se ramène à un cas de soudage bout à bout, pour cela on ne tiendra compte, dans les calculs, que des deux tiers de l'énergie de soudage.

Dans le premier cas d'application, les conditions de soudage étaient :

- Procédé de soudage manuel à l'arc à l'électrode enrobée

- ,

Étude de cas

[modifier | modifier le code]Si l'on remplace le joint bout à bout par un joint en « Té », l'énergie de soudage devient :

Calcul de la nouvelle vitesse de refroidissement. En supposant l'équation pour tôle mince toujours applicable, on obtient :

ce qui donne, pour ce cas, une vitesse de refroidissement de :

La vitesse de refroidissement est plus de deux fois plus grande que sur un joint bout à bout ! Il est nécessaire d'apporter un complément de chaleur par un préchauffage approprié afin de ramener la vitesse de refroidissement à une valeur convenable et d'éviter ainsi la formation des structures fragiles pouvant conduire à la fissuration à froid.

Pour être dans les mêmes conditions de refroidissement que dans le premier cas, c'est-à-dire d'obtenir une vitesse de refroidissement de 4,7 °C/s, il s'agira de trouver la valeur appropriée de en remplaçant les symboles de l'équation par des valeurs connues :

Cette température de préchauffage de est assez conservatrice car elle est basée sur une vitesse de refroidissement de 4,7 °C/s située bien en dessous de la vitesse critique de refroidissement de 7,3 °C/s. En choisissant une vitesse de refroidissement de 6 °C/s il sera possible d'abaisser la température de préchauffage tout en conservant une bonne marge de sécurité.

En introduisant une vitesse de refroidissement de 6 °C/s dans l'équation, on obtient une nouvelle égalité :

D'où l'on tire une nouvelle valeur de préchauffage :

Cette température de préchauffage plus basse sera moins perturbante pour le soudeur et réduira d'autant la largeur de la zone affectée thermiquement (voir le paragraphe sur le pic de température ci-dessus).

Conclusion

[modifier | modifier le code]La sélection d'une température de préchauffage est guidée aussi bien par l'expérience que par le calcul (quand on dispose des données). La température optimum est celle qui met à l'abri de la formation des structures fragiles, c'est-à-dire quelque peu en dessous de la vitesse critique de refroidissement tout en s'allouant une marge de sécurité. Malheureusement, il est encore fréquent de constater que la température de préchauffage est considérée comme une caractéristique physique du métal de base. Il se peut, par exemple, que l'on puisse, à tort, imaginer que la température de 250 °C soit considérée comme la température de préchauffage d'un acier allié à 2,25 % de chrome ! Ceci peut avoir des conséquences très dangereuses pour la tenue du joint soudé dans le temps, car selon le mode opératoire de soudage mis en œuvre ; la température de 250 °C peut très bien être trop élevée ou pas assez.

On remarquera donc que c'est la vitesse critique de refroidissement qui est une caractéristique du métal de base et non pas la température de préchauffage. Dans un premier cas, les conditions de soudage utilisées sur une épaisseur de 8 mm n'impliquent pas de préchauffage. Dans le deuxième cas, les mêmes conditions appliquées sur le même métal de base mais sur une épaisseur de 25 mm nécessitent un préchauffage à 332 °C et pour finir, le troisième cas où il est nécessaire de préchauffer à une température de 135 °C pour souder deux tôles d'épaisseur 8 mm mais formant un joint en « Té ».

Pour des problèmes de santé, de sécurité du travail et de confort du soudeur, pour réduire la largeur des zones affectées thermiquement et pour des raisons économiques il y a toujours intérêt à obtenir, lorsque c'est possible, les températures de préchauffage les plus basses.

Transformations à l'état solide

[modifier | modifier le code]Dans certains métaux, pendant leur refroidissement, on peut observer des transformations avec changement de phase par germination / croissance. Ainsi, une phase en équilibre à haute température peut, tout au long de son refroidissement, donner naissance à un composé intermétallique, une transformation allotropique, un eutectoïde voire une combinaison des trois si ce n'est les trois à la fois.

Dans le cas d'un acier de construction par exemple l'austénite ou (structure cubique face centrée), stable entre les points de transformation A1 et A3 peut donner naissance, pendant le refroidissement, à plusieurs phases comme :

- une transformation allotropique, la ferrite ou (structure cubique centrée),

- un composé intermétallique, la cémentite (), et

- un eutectoïde formé à partir des deux phases ci-dessus : Fe → Fe + Fe3C

Cependant, lorsqu'on refroidit très rapidement un matériau de ce type depuis la température où cette phase est à l'équilibre, sans laisser le temps nécessaire aux transformations de phase par germination / croissance de se produire, on gèle en quelque sorte les éléments en solution à l'intérieur de la matrice et il se produit un changement instantané ne mettant pas en œuvre les phénomènes de germination / croissance mais un glissement brutal selon des axes privilégiés de la structure de la phase initiale, c'est la transformation martensitique. Toute la phase qui peut se former à une température donnée apparaît pratiquement en une seule fois, par cisaillement / déformation plastique de la structure environnante, laissant le reste de la phase initiale en condition métastable (dans le cas de notre acier, en austénite dite résiduelle). La transformation s'amorce à nouveau si la température s'abaisse et par création de nouveaux domaines (et non pas la croissance de domaines déjà formés). La vitesse d'apparition des plaques de martensite et de l'ordre de 2 500 km/h (vitesse de propagation d'une onde élastique dans un métal). La température d'initiation de la transformation martensitique est désigné par le point Ms pour martensite start et la température de fin par le point Mf pour martensite finish.

En règle générale les structures martensitiques sont douces et malléables (exemples : la martensite des aciers à 9 % de nickel pour applications cryogéniques et celle du duralumin qui se travaille sur trempe fraîche). Cependant, la martensite produite dans les aciers trempés est dure et fragile de par la présence du carbone. Cette dureté croît dans le même sens que la teneur en carbone.

Lorsqu'on réchauffe une structure martensitique :

- - soit on reproduit les mêmes transformations en sens inverse avec toutefois quelque retard (phénomène d'hystérésis),

- - soit la transformation inverse n'a pas lieu car la martensite se décompose.

C'est ce dernier cas qui se produit dans les aciers. La martensite des aciers se décompose dès 300 °C pour se transformer en Fe + Fe3C en fine dispersion à partir des mécanismes de diffusion, c'est la martensite revenue, structure recherchée, moins sensible à la fissuration à froid.

C'est au moyen des diagrammes TTT (temps, température, transformation) et surtout, dans le cas du soudage, au moyen des diagrammes TRC (transformations en refroidissement continu) que l'on étudie ces phénomènes.

Diagramme TTT (Temps - Température - Taux de transformations)

[modifier | modifier le code]L'étude de la courbe TTT ci-dessous montre qu'un maintien à une température supérieure à A3 (AC3) transforme complètement l'acier en austénite. Trois courbes de refroidissement y sont dessinées : V1, V2 et V3

- Un refroidissement suivant V1 aboutit à une structure pratiquement entièrement martensitique. Cette courbe de refroidissement, tangente à la courbe de début de transformation, représente la vitesse la plus lente permettant une transformation martensitique : c'est la vitesse critique de trempe.

- Un refroidissement suivant V2 aboutit à une structure triphasée constituée de perlite, de bainite et de martensite.

- Un refroidissement suivant V3 aboutit à une structure essentiellement composée de perlite, la courbe de fin de transformation ayant été franchie à une température encore élevée (de l'ordre de 600 °C).

Les diagrammes TTT ne sont toutefois pas très adaptés à l'étude des transformations se produisant pendant un refroidissement continu. Ils ont été établis pour déterminer le taux de transformation d'une phase métastable maintenue à une température pendant un temps défini et sont donc tout à fait adaptés pour la prévision des transformations pendant un traitement thermique (traitement dit de « revenu métallurgique »).

Dans le cas des écoulements thermiques rencontrés en soudage, les soudeurs leurs préfèrent les diagrammes TRC.

Courbes TRC (transformations en refroidissement continu)

[modifier | modifier le code]Ce sont ces courbes, encore appelées diagrammes TRC qui représentent les différents domaines par lesquels peuvent passer certaines nuances d'acier au cours d'un refroidissement continu. Ces domaines sont l'austénite, la ferrite, la bainite, la martensite ou la perlite. Différentes trajectoires sont tracées pour les vitesses de refroidissement : les plus courantes. Les vitesses de refroidissement pouvant varier grandement, l'échelle de temps est logarithmique. À la frontière de chaque domaine, on donne généralement la proportion (en %) de la phase traversée en fonction de la vitesse de refroidissement. On indique aussi en général la dureté (Rockwell ou Vickers) de l'acier obtenu pour chaque vitesse de refroidissement caractéristique. Comme on peut s'en douter, ces courbes sont d'un très grand intérêt en soudage et l'on pourra se rapprocher des acièristes, des laboratoires d'essais ou des organisations pour la promotion des aciers (OTUA ou IRSID par exemple) pour se les procurer.

Temps de solidification

[modifier | modifier le code]Le temps de solidification joue un rôle extrêmement important dans la structure métallurgique, la sensibilité aux traitements thermiques et la santé interne du métal fondu.

Le temps de solidification du métal fondu, en secondes, dépend de l'énergie net apportée en soudage :

Avec :

- Temps de solidification, en secondes, du début à la fin de la solidification en un point du métal fondu.

- Chaleur de fusion, en

exemple :

Dans les conditions du cas No1 : Épaisseur 8 mm soudé en « Té » à l'électrode enrobée ;

On constate immédiatement que le temps de solidification en soudage n'a rien de comparable avec les temps de solidification rencontrés chez les fondeurs et les aciéristes. Dans les conditions de refroidissement les plus sévères, un lingot de fonderie mettra plus d'une minute pour se solidifier ce qui représente déjà plus de soixante fois un temps de solidification en soudage. Rien d'étonnant à ce que les structures de solidification en soudage n'aient rien à voir avec celles rencontrées en fonderie ou en aciérie et se trouvent fort éloignées des conditions prévues par les diagrammes de solidification.

La plupart des alliages utilisés dans l'industrie se solidifient par un processus de ségrégation dendritique et l'une des caractéristiques les plus remarquables d'un métal fondu est la distance entre bras de dendrite. La dendrite est en quelque sorte le squelette initial du cristal (germe) à partir duquel la solidification va s'établir et les éléments chimiques (éléments d'addition, d'accompagnement et les impuretés) vont être repoussés dans des régions externes de ces cristaux, les espaces interdendritiques, là ou apparaissent les frontières entre cristaux.

La croissance des dendrites est épitaxique, c'est-à-dire calquée et orientée par rapport aux cristaux solides de la zone de liaison. Les cristaux solides et les cristaux en formation possédant un certain nombre d'éléments de symétrie communs dans leurs réseaux cristallins. Si la vitesse de solidification est trop rapide, il y a apparition d'îlots dendritiques dans le liquide qui se comporteront comme autant de germes de solidification.

Lorsque les impuretés sont très peu solubles dans le métal de base, elles forment généralement, avec lui, des eutectiques à bas point de fusion qui ont tendance à se localiser essentiellement aux frontières des cristaux puisqu'ils constituent les dernières fractions d'alliage à se solidifier. Inversement, au réchauffage, ce sont ces mêmes fractions d'eutectiques qui se liquéfieront en premier provoquant prématurément une décohésion totale des cristaux. C'est par exemple le cas, dans le soudage des aciers inoxydables, du sulfure de nickel (NiS) qui, lorsqu'il peut se former, provoque le phénomènes néfaste que les soudeurs désignent par « fissuration à chaud » mais qui devrait être normalement désigné, de par ce qui précède par : phénomène de « liquation ». Selon la configuration de la passe de soudure qui peut être étroite et haute ou large et mince, la ségrégation dendritique repoussera les impuretés respectivement au centre ou en surface ce qui jouera un rôle prépondérant dans la tenue du métal ainsi solidifié aux sollicitations mécaniques.

L'espace inter-dendritique est proportionnel à la racine carrée du temps de solidification. Si l'on compare deux passes de soudure, l'une en angle au plafond l'autre en verticale montante ; l'énergie de soudage peut être quatre fois plus élevée dans le second cas que dans le premier. L'espace inter-dendritique sera deux fois plus important dans le second cas que dans le premier. En d'autres termes :

- plus l'énergie de soudage est importante et plus on laisse le temps aux germes cristallins de se développer de manière compétitive et aboutir ainsi à une structure grossière, et

- plus l'énergie de soudage est faible et moins on laisse de temps aux germes dendritique de croître ce qui résulte en une fine structure de solidification.

En règle générale, une fine structure dendritique a un meilleur comportement pendant les traitements thermiques. Pour la plupart des métaux, la résistance à la rupture, la limite d'élasticité, la ductilité et la ténacité se trouvent améliorés dans de telles structures dendritiques et donc par des temps de solidification plutôt courts. Une soudure verticale montante réalisée en quelques passes larges aura des propriétés mécaniques moins élevées que pour une même soudure réalisée avec un nombre élevés de passes étroites, toutes choses égales par ailleurs.

Représentation schématique d'un bain de fusion

[modifier | modifier le code]Cycle thermique en soudage

[modifier | modifier le code]On appelle cycle thermique en soudage la variation de température dans la pièce soudée en fonction du temps.

L'étude de l'effet de ce cycle thermique sur la structure en cours de soudage montre son incidence sur les propriétés, les caractéristiques et l'intégrité obtenues une fois le joint soudé. Les effets du cycle thermique en soudage sont à la fois physiques et métallurgiques et ont des conséquences sur la tenue mécanique du joint soudé, la stabilité dimensionnelle et les tolérances géométriques de la structure soudée.

Surface isotherme et régime stationnaire

[modifier | modifier le code]Supposons une source de chaleur focalisée stationnaire créant un bain de fusion dans une pièce métallique suffisamment épaisse. Le volume de métal fondu est délimité par une enveloppe dite surface isotherme car chaque point de cette surface est à la même température, la température de fusion de la pièce métallique.

Pendant le régime transitoire de chauffage, tous les points de cette surface sont passés par toutes les températures existantes comprises entre la température initiale de la pièce et la température de fusion.

Cette surface conserve la même température tant que la source de chauffage apporte, de manière continue, autant de chaleur que la pièce n’en évacue. La surface isotherme a pratiquement la forme d'une demi sphère.

Une fois la source retirée, tous les points de cette surface chutent en température car la pièce évacue plus de chaleur qu’elle n’en reçoit. Elle repasse par toutes les températures existantes comprises entre la température de fusion et la température d’équilibre à l’ambiante, c’est le régime transitoire au refroidissement.

Surface isotherme instantanée et régime quasi stationnaire

[modifier | modifier le code]Déplaçons maintenant la source de chaleur de manière rectiligne et à distance constante de la pièce métallique.

La forme du bain de fusion va changer. D’une surface isotherme hémisphérique au départ, la frontière en contact avec les zones froides, à l'avant du bain, va se tasser et la partie arrière, quittant les zones chaudes, va s’allonger pour former une surface isotherme instantanée.

Examens, essais et mesures sur joints soudés

[modifier | modifier le code]Toutes structures métalliques allant des ponts aux réacteurs nucléaires, en passant par les boîtes à conserves, sont prévues pour satisfaire des conditions de fonctionnement en service. Les assemblages permanents tels que les soudures qui constituent ces structures doivent posséder des propriétés et des caractéristiques compatibles avec ces mêmes conditions.

Pour assurer que des joints soudés soient munis des propriétés et caractéristiques requises pour résister et satisfaire dans la durée aux sollicitations en service, le test idéal serait bien sûr l'observation en continu et en direct du comportement de la dite structure, ce qui n'est pas toujours réalisable du point de vue de la faisabilité, du coût de mise en œuvre et du facteur temps. Aussi, la plupart du temps, avons-nous recours à différents types d'essais et de mesures couramment effectués sur des échantillons, éprouvettes ou prélèvements représentatifs des joints soudés.

Ces essais et mesures sont effectués tant pour mettre au point et qualifier un mode opératoire de soudage avant sa mise en œuvre que pour surveiller sa mise en application et la conformité de ses résultats tout au long de la production. Les méthodes d'essais peuvent très bien ne pas ressembler aux conditions réelles de sollicitation mais permettre d'évaluer la performance attendue dans les structures impliquées.

Ce chapitre consacré aux méthodes d'examens, de mesures et d'essais qui peuvent être utilisés pour évaluer les propriétés et caractéristiques d'un joint soudé.

Pièce soudée représentative

[modifier | modifier le code]Les éprouvettes d'essais sont prélevées dans une pièce soudée dont les dimensions sont suffisantes pour permettre un soudage aussi représentatif que possible :

- En règle générale la pièce soudée consiste en l'assemblage de deux coupons de tôles de 250 à 300 mm de largeur sur 800 à 1 000 mm de longueur chacun. L'identification de ces coupons doit assurer leur traçabilité (rattachement aux documents de contrôle). De façon à être les plus représentatifs possible, ces coupons sont souvent bridés pour reproduire les taux de contraintes en soudage,

- Le sens de prélèvement des coupons, perpendiculaire ou parallèle au sens de laminage, est un paramètre très important qui, s'il n'est pas maîtrisé, induit des écarts importants dans le résultat des mesures.

D'autre part il est important de procéder à l'enregistrement des paramètres spécifiques et essentiels au mode opératoire de soudage à qualifier ou à surveiller. Ces paramètres peuvent être d'une nature différente selon le ou les procédés de soudage utilisés. L'identification de ces paramètres de soudage, parfois appelés variables essentielles, est publiée dans des cahiers de charges tels que les normes et les codes relatifs à la conception et/ou à la construction de ces structures ainsi que dans la spécification du donneur d'ordre, lorsqu'elle existe.

Extraits de paramètres essentiels devant faire l'objet d'un enregistrement et d'une conservation pendant toute la durée de vie du mode opératoire de soudage :

- la désignation du procédé de soudage ;

- la nature, la désignation et la traçabilité (lien avec la documentation qualité et l'origine des matériaux) des matériaux de base et des produits d'apport ;

- le sens de laminage des coupons afin d'identifier si la soudure est effectuée parallèlement ou perpendiculairement à la direction de laminage (sens des fibles) ;

- l'épaisseur des coupons à souder ;

- le type d'assemblage (à plat, en angle) ;

- la préparation soudage (dessin côté représentant le type de chanfrein, angle d'ouverture, jeu à la racine, talon...) ;

- la position de soudage (à plat, en corniche, en verticale, au plafond...) ;

- la température initiale de la pièce à souder ;

- le nombre de passes de soudure et leur disposition ;

- l'intensité, la tension et la vitesse de soudage de chaque passe ;

- la température entre passes ;

- les conditions de pré et/ ou post chauffage si elles existent ;

- le(s) traitement(s) thermique(s) après soudage.

Dans le cas de la construction d'une structure réglementée (équipements sous pression, construction navale, par exemple) il arrive qu'il soit exigé que tous les travaux relatifs à la qualification d'un mode opératoire de soudage soient supervisés par un organisme tiers.

Essai de traction

[modifier | modifier le code]

L'essai de traction est couramment utilisé pour mesurer, la plupart du temps, les propriétés suivantes :

- la résistance à la rupture ;

- la limite d'élasticité ;

- le pourcentage d'allongement à rupture ;

- le pourcentage de striction à rupture.

Les deux types d'éprouvettes utilisés sont :

- L'éprouvette prismatique pour mesurer la résistance à la rupture, et

- L'éprouvette cylindrique pour mesurer les autres propriétés mentionnées ci-dessus.

L'éprouvette prismatique est prélevée dans le sens travers de la soudure et ne permet de mesurer que la résistance à la traction. Dans la plupart des cas l'éprouvette casse hors soudure. Cependant, le fait que la cassure puisse se produire dans la soudure n'est pas obligatoirement un caractère de défaillance de la soudure. Les critères d'acceptation sont fixés par la norme ou la spécification technique du matériau et les éventuels accords contractuels.

L'éprouvette cylindrique est prélevée en métal fondu à l'axe de la soudure et permet de mesurer toutes les propriétés ci-dessous.

Les symboles et unités de mesure sont :

- La résistance à la traction : en Mpa ;

- La limite d'élasticité : en Mpa ;

- La limite conventionnelle d'élasticité : Re0,2 en Mpa ;

- Le pourcentage d'allongement à rupture : , nombre sans dimension ;

- Le pourcentage de striction à la rupture : , nombre sans dimension.

Lorsque des matériaux de bases ne peuvent pas être soudés avec un métal d'apport de même nature, il arrive que les propriétés mises en évidence par l'essai de traction soient inférieures en métal fondu aux propriétés du matériau de base. Dans ce cas ce sont les propriétés de la soudure ( et ) qui doivent être prise en compte dans le dimensionnement de la structure (c'est par exemple le cas des structures cryogéniques réalisées en acier à 9 % Ni).

Essai de pliage

[modifier | modifier le code]

Cet essai permet de déterminer l'aptitude à la déformation par pliage du joint soudé. Il est décrit dans des normes, des codes de construction ou les cahiers des charges des donneurs d'ordre.

Le prélèvement des éprouvettes est le plus souvent effectué dans le sens travers (perpendiculairement à la soudure) pour tester l'aptitude au pliage endroit ou envers du joint soudé mais, lorsque l'épaisseur du matériau est trop importante, ils sont parfois remplacés par des essais de pliage côté.

Les avantages de l’essai de pliage sont que tant l’éprouvette que l’appareillage nécessaire à l’essai sont simples et faciles à mettre en œuvre.

Les éprouvettes sont faciles à réaliser mais nécessitent d'être grossièrement polies afin de mettre en évidence la soudure et d'arrondir les arêtes pour éviter les amorces de rupture. L’essai peut être réalisé à l’atelier. Le résultat peut parfois être utile pour prononcer la qualification d'un soudeur en lieu et place d'un contrôle par radiographie de soudure.

Le résultat est fonction de l'apparition de déchirures ou arrachements provoqués par d'éventuels défauts préexistants dans la soudure (ou dans le métal de base), le critère d'acceptation étant souvent associé à une longueur de défaut préétablie à ne pas dépasser.

En règle générale, l'essai de pliage requiert deux pliages endroit et deux pliages envers soudure ou quatre pliages côtés.

Essai de dureté

[modifier | modifier le code]La mesure de dureté est réalisée en différentes positions de la zone soudée :

- zone fondue ;

- zone affectée thermiquement ;

- métal de base.

Cette suite de mesures (dite "filiation de dureté") permet de détecter la transformation métallurgique subie par le matériau pendant l'opération de soudage. Les duretés ainsi mesurées donnent des indications sur les caractéristiques mécaniques du métal. Dans le cas où la dureté est trop élevée, le matériau est devenu fragile (Perte des caractéristiques ductiles recherchées) par un refroidissement trop rapide. Un traitement thermique (dit "revenu de détensionnement") est généralement préconisé pour revenir à des valeurs acceptables.

En fonction de la nature du métal et des valeurs attendues, la dureté peut être mesurée sur différentes échelles par exemple :

Essai de flexion par choc - Mesure de la ténacité

[modifier | modifier le code]

Cet essai, encore appelé essai de résilience, est destiné à déterminer l'énergie nécessaire pour rompre l'éprouvette entaillée à la température d'essai. L'examen du faciès de rupture permet d'apprécier si la structure est ductile ou fragile.

En général des essais de flexion par choc sont effectués par série de trois éprouvettes avec l'entaille placée en métal fondu (MF), dans la zone de liaison (ZL) puis, selon le cas, à ZL + 2 mm, ZL + 5 mm et en métal de base (MB). Selon l'épaisseur du matériau testé, des séries de prélèvement peuvent être effectués sous la peau, au tiers, à cœur ou côté reprise de la soudure. Le positionnement de l'entaille est tracé par l'opérateur à même la macrographie réalisée sur le prélèvement. Chaque barreau usiné doit être identifié afin d'assurer la correspondance avec la pièce soudée et la position de l'entaille (MF, ZL ou MB).

L'essai permet de mesurer l'énergie nécessaire pour rompre en une seule fois un barreau préalablement entaillé. On utilise un mouton-pendule muni à son extrémité d'un couteau qui permet de développer une énergie donnée au moment du choc. Cette énergie est classiquement, dans le cas de la norme européenne, de 300 joules.

L'énergie absorbée est obtenue en comparant la différence d'énergie potentielle entre le départ du pendule et la fin de l'essai. La machine est munie d'index permettant de connaître la hauteur du pendule au départ ainsi que la position la plus haute que le pendule atteindra après la rupture de l'éprouvette.

L'énergie obtenue (en négligeant les frottements) est égale à :

- m : masse du mouton-pendule

- g : accélération de la pesanteur (environ 9,81 m/s2)

- h : hauteur du mouton-pendule à sa position de départ

- h' : hauteur du mouton-pendule à sa position d'arrivée

La graduation de la machine permet généralement d'obtenir directement une valeur en joules.

Le résultat est fonction de la valeur moyenne de l'énergie de rupture obtenue sur les trois éprouvettes d'une série ainsi que la valeur minimum comparées aux valeurs d'acceptation du cahier des charges (ou code ou norme) pour la température d'essai requise. Le profil de l'entaille joue un rôle prépondérant dans la réussite ou non de l'essai. Une solution acceptable pour réaliser l'entaille est l'usinage à la broche.

Lorsque des séries d'essais sont effectuées à différentes températures, on peut mettre en évidence la température de transition entre domaine ductile et domaine fragile d'un matériau. La séparation entre domaine fragile et domaine ductile est déterminée par l'examen du faciès de rupture de chaque éprouvette afin de détecter le lot présentant 50 % de surface fragile. La température d'essai de ce lot d'éprouvettes est la température de transition du matériau, température à laquelle on peut faire correspondre l'énergie de rupture.

La plupart des aciers de construction sont sensibles au vieillissement, c'est-à-dire à une fragilisation dans le temps (phénomène d’évolution de propriétés de l'acier à basse température en relation avec la diffusion d’atomes interstitiels mobiles de carbone et d’azote) provoquant une augmentation de leur température de transition de ténacité. Pour déterminer la sensibilité au vieillissement d'un joint soudé on recherche la température de transition sur éprouvette vieillie que l'on compare à la température de transition déterminée sur éprouvette brute de soudage. Il existe des procédures particulières de traitements thermiques avec refroidissement par étapes (en anglais « step cooling ») provoquant le vieillissement de l'acier, ces traitements thermiques ont des durées longues pouvant atteindre une dizaine de jours.

Mécanique de la rupture

[modifier | modifier le code]Pour un taux de chargement très élevé, une discontinuité peut fortement diminuer la bonne ductilité du matériau pourtant prédite par un essai de traction satisfaisant réalisé sur éprouvettes usinées (sans défaut de surface et aux contours arrondis) et même provoquer la ruine de la structure par rupture fragile. C'est ce mode de rupture qui est à l'origine du tragique accident survenu à la plateforme pentagone Alexander Kielland.

En ce qui concerne les joints soudés, il est largement reconnu qu'ils comportent toujours un certain nombre de discontinuités, ce qui place le concepteur devant un dilemme. Le concepteur souhaitera toujours utiliser des joints soudés exempts de discontinuités, ce qui n'est absolument pas réaliste. L'approche pratique consiste à reconnaître la présence de ces discontinuités au sein des soudures et de déterminer une taille critique à partir de laquelle une discontinuité devient préjudiciable, autrement dit à partir de laquelle il faut les rechercher et les éliminer. Mais comment décider à partir de quelle dimension critique une discontinuité a toutes les probabilités de devenir préjudiciable ?

Étant donné que la méthode conventionnelle d'essai de flexion par choc n'est plus appropriée, les méthodes d'essais issues de la mécanique de la rupture (essais de rupture), lorsqu'elles sont applicables, peuvent contribuer à établir une corrélation entre taille critique d'une discontinuité et contrainte de rupture pour un matériau ou une soudure donnée et donc permettre une estimation directe de la taille des défauts acceptables pour différentes configurations et conditions de fonctionnement. Cependant, l'évolution permanente des matériaux (matériaux à haute limite d'élasticité), les conceptions de plus en plus complexes et les nouvelles technologies de soudage font que les ingénieries ne peuvent pas avoir le recul nécessaire sur le comportement de ces nouvelles conceptions et les contraintes attendues pas forcément attestées. En conséquence il y aura toujours une grande nécessité, pour le concepteur, à traiter de manière analytique le problème des discontinuités.

Contraintes résiduelles et déformation

[modifier | modifier le code]La déformation en soudage résulte de non uniformité des allongements (dilatations) et des contractions (retraits) du joint soudé et de ses abords pendant le cycle thermique du procédé de soudage. Lors d'un tel cycle, de nombreux facteurs affectent le retrait du métal et, de ce fait, rendent difficile une prédiction précise de la déformation résultante ou des contraintes résiduelles.

La température ambiante, le préchauffage ou non des pièces, l'ordre de réalisations des cordons des soudures et le bridage des pièces à souder (mais aussi le propre poids de l'ensemble), sont des paramètres à prendre en compte[1]. Ce qui explique en partie, les modes opératoires hachés des soudeurs, métalliers et chaudronniers, qui préfèrent réaliser en plusieurs opérations distinctes de grands ensembles mécano-soudés. Il sera, ainsi, plus facilement réalisable d'éventuelles manœuvres de reformage a froid ou à chaud de petits sous-ensembles pour corriger les défauts géométriques tout en évitant l'accumulations des contraintes résiduelles.

Techniques connexes

[modifier | modifier le code]- Le brasage

- Le collage

- Le rechargement

Formations en soudage

[modifier | modifier le code]Le soudage et ses applications sont enseignés à divers niveaux qui vont du praticien à l'ingénieur. L'enseignement est dispensé de plusieurs façons :

- Les formations diplômantes dispensées dans les lycées professionnels, les écoles privées, les centres d'apprentissage, les universités et écoles d'ingénieurs,

- Les formations qualifiantes qui débouchent sur quatre qualifications :

- - Praticien européen / international en soudage (IWP) ;

- - Spécialiste européen / international en soudage (IWS) ;

- - Technologue européen / international en soudage (IWT) ;

- - Ingénieur européen / international en soudage. (IWE).

Les qualifications mentionnées ci-dessus ne peuvent être décernées que par un centre de formation agréé par un ANB (Autorized National Body), par exemple le DVS en Allemagne ou l'Association Française du Soudage (AFS) ou l'Association Suisse pour la technique du Soudage (ASS) ou encore l'Association Belge du Soudage (ABS).

- Il existe également des formations professionnelles destinées aux adultes, dites formations certifiantes tel que les CQPM Soudeur / Soudeuse industriel[2] (Certificats de Qualification Professionnelle de la métallurgie), le Titre professionnel de Soudeur (se)[3]. Ces formations permettent d'obtenir des connaissances pratiques du soudage dans plusieurs procédés.

Notes et références

[modifier | modifier le code]- « Quelles sont les dilatations et retraits lors du soudage ? », sur www.soudeurs.com (consulté le )

- « Le Répertoire National des Certifications Professionnelles (RNCP) (Résumé descriptif de la certification) - Commission nationale de la certification professionnelle », sur www.rncp.cncp.gouv.fr (consulté le )

- « Le Répertoire National des Certifications Professionnelles (RNCP) (Résumé descriptif de la certification) - Commission nationale de la certification professionnelle », sur www.rncp.cncp.gouv.fr (consulté le )

Voir aussi

[modifier | modifier le code]Bibliographie

[modifier | modifier le code]- La revue « Soudage et Techniques Connexes » 1960 - Ryckaline - Écoulement thermique en soudage. Revue publiée par le groupe Institut de Soudure.

- Welding Journal 1958 - Adams C.M. Jr - Cooling Rates and Peak temperatures in fusion welding.

- Welding Handbook from American Welding Society, 2501 Northwest 7th Street - Miami, Florida 33125.

- Les éléments d'addition dans l'acier - E.C. BAIN & H.W. PAXTON - DUNOD.

- The Procedure Handbook Of Arc Welding - The Lincoln Electric Company.

- Métallurgie Générale par J. BÉNARD, A. MICHEL, J. PHILIBERT et J. TALBOT.

Articles connexes

[modifier | modifier le code]Liens externes

[modifier | modifier le code]- « European Welding Federation », sur ewf.be (consulté le )

- « Unlimited Satellite Internet », sur iiw-iis.org (consulté le )

- https://www.techniques-ingenieur.fr/base-documentaire/mecanique-th7/assemblage-des-materiaux-par-soudage-42512210/

![{\displaystyle T_{i}=550-{\sqrt[{3}]{{\frac {26,5}{0,0044}}\cdot \left({\frac {768}{8}}\right)^{2}}}=381^{\circ }C}](https://wikimedia.org/api/rest_v1/media/math/render/svg/c5de8c7679c028b1fadee33625e53aa0dce1e0fd)

![{\displaystyle T_{i}=550-{\sqrt[{3}]{{\frac {6}{2\cdot \pi \cdot 0,028\cdot 0,0044}}\cdot \left({\frac {768}{8}}\right)^{2}}}=135^{\circ }C}](https://wikimedia.org/api/rest_v1/media/math/render/svg/0ab043a28b99d8fdf7bda1f456b2f8bfe7f828cc)