Soudage électroslag

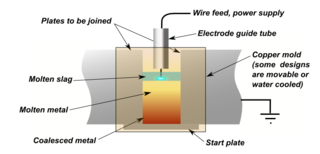

Le soudage électroslag, aussi nommé soudage sous laitier électrolytique (en anglais Electroslag welding, ESW) est un procédé de soudage en un seul passage (donc à haut rendement) pour les épaisseurs de 25 à 300 mm de matériaux en position verticale ou proche de la verticale. Ce procédé est presque similaire au soudage électrogaz, mais la principale différence est que l'arc électrique démarre à un endroit différent. Un arc est d'abord amorcé par un fil conducteur introduit à l'emplacement souhaité, puis un flux est ajouté. Ce flux supplémentaire est ajouté jusqu'à ce que les scorie fondues (voir Scorie (soudage) (en) ou Scorie (métallurgie)), atteignant la pointe de l'électrode, éteignent l'arc. Le fil est ensuite alimenté en continu à travers un tube de guidage consommable (qui peut osciller) dans les surfaces des pièces métalliques et le métal d'apport est ensuite fondu en utilisant la résistance électrique (par effet Joule) des scories fondues pour provoquer la fusion des matériaux de bases et d'apport. Le fil et le tube remontent ensuite le long de la pièce tandis qu'un sabot de retenue en cuivre mis en place avant le démarrage (qui peut être refroidi à l'eau) est utilisé pour maintenir la soudure entre les plaques à souder.

Le soudage électroslag est principalement utilisé pour assembler des tôles et/ou des profilés en acier à faible teneur en carbone de très forte épaisseur. Il peut également être utilisé sur les aciers de construction si certaines précautions sont respectées, ainsi que pour les barres en aluminium de grande section (utilisés comme conducteur électrique ou thermique en électronique de puissance)[1]. Ce processus utilise une tension continue (CC) allant généralement d'environ 600 A et 40 à 50 V, des courants plus élevés sont nécessaires pour les matériaux plus épais.

L’arc étant éteint après la phase de démarrage, il ne s’agit pas d’un procédé de soudage à l'arc. L'utilisation de l'effet Joule pourrai le classer dans les procédés de soudage par résistance, hors la présence d'une grande quantité de métal en fusion le rapproche des procédés quasi sidérurgique de la coulée continue (comme l'aluminothermie). C'est pourquoi, selon la norme internationale ISO (ISO 4063:2023), c'est une famille (sous-catégorie) de procédés ayant pour numéro d'identification le préfixe 72 (7 étant « Autres procédés de soudage »). Elle distingue deux sous procédés[S 1]:

- ▲

- 72 Soudage électroslag ou Soudage sous laitier (électroconducteur) :

- 721 Soudage électroslag avec électrode en bande ou Soudage sous laitier (électroconducteur) avec électrode en feuillard,

- 722 Soudage électroslag avec fil-électrode ou Soudage sous laitier (électroconducteur) avec fil-électrode.

- 72 Soudage électroslag ou Soudage sous laitier (électroconducteur) :

Son appellation par l'AWS (AWS A3.0) est ESW, pour l'abréviation anglaise de Electroslag welding[S 2].

Histoire[modifier | modifier le code]

Le procédé a été breveté par Robert K Hopkins aux États-Unis en février 1940 (brevet 2 191 481)[2] et développé et perfectionné à l'Institut Paton de soudage électrique (uk) de Kiev dans les années 1940, alors en URSS. La méthode Paton a été diffusée en Occident lors de la Foire de Bruxelles en 1950[3]. La première utilisation généralisée aux États-Unis remonte à 1959, par la division Electromotive de General Motors, à Chicago, pour la fabrication de châssis de moteurs de traction. En 1968, Hobart Corporation (en) (incorporé en 2001 dans Illinois Tool Works (en)) de Troy, en Ohio, a lancé une gamme de machines destinées à la construction navale, à la construction de ponts et aux grandes industries de fabrication de structures (du domaines du Génie civil). Entre la fin des années 1960 et la fin des années 1980, on estime que rien qu'en Californie, plus d'un million de raidisseurs ont été soudés avec le procédé de soudage électroslag. Deux des bâtiments les plus hauts de Californie ont été soudés à l'aide de ce procédé: la Bank of America au 555 California Street à San Francisco et les tours jumelles du Security Pacific à Los Angeles (achevé en 1972). Les tremblements de terre de Loma Prieta (1989) puis de Northridge (1994) ont fourni un test « réel » pour comparer tous les procédés de soudage. Après le tremblement de terre de Northridge, un milliard de dollars ont été nécessaires pour réparer les fissures de soudure propagées dans les soudures réalisées avec le procédé au fil fourré sans gaz, tandis qu'aucune défaillance ni propagation de fissure n'a été détecté dans les soudures réalisées sur les plaques de continuité (raidisseurs) soudées avec le procédé électroslag[4].

Cependant, la Federal Highway Administration (FHWA), l'agence responsable des autoroutes au États-Unis, a surveillé le nouveau procédé et a constaté que le soudage électroslag, en raison de la très grande quantité de chaleur émise, produisait une soudure à gros grains et donc fragile. En 1977, elle a interdit l'utilisation de ce procédé pour de nombreuses applications[5]. La FHWA a commandé des recherches aux universités et à l'industrie, et le procédé Narrow Gap Improved Electro Slag Welding (NGI-ESW) a été développé en remplacement. Cependant, le moratoire de la FHWA a été annulé en 2000[6].

Avantages[modifier | modifier le code]

Les avantages du processus incluent ses taux élevés de dépôt de métal:

- peut déposer du métal à une vitesse comprise entre 15 à 20 kg/h (35 à 45 lb/h) par électrode,

- sa capacité à souder des matériaux épais.

De nombreux procédés de soudage nécessitent plus d'un passage pour souder des pièces épaisses, mais souvent un seul passage suffit pour le soudage électroslag. Ce procédé est également très efficace, puisque la préparation des joints et la manipulation des matériaux sont minimisées, malgré l'utilisation d'une grande quantité de métal d'apport. Le processus est également sûr et propre, sans arc électrique et avec peu d’éclaboussures ou de distorsions de soudure. Le soudage sous laitier électrique se prête facilement à la mécanisation, réduisant ainsi le besoin de soudeurs manuels qualifiés.

Une électrode est couramment utilisée pour réaliser des soudures sur des matériaux d'une épaisseur de 25 à 75 mm (1 à 3 pouces), et les pièces plus épaisses nécessitent généralement plus d'électrodes.[7],[8] L'épaisseur maximale soudée en électroslag avec succès était de 0,91 m (36 pouces)[9], et a nécessité l’utilisation simultanée de six électrodes pour être réalisée.[réf. nécessaire]

Notes et références[modifier | modifier le code]

- (en) Cet article est partiellement ou en totalité issu de l’article de Wikipédia en anglais intitulé « Electroslag welding » (voir la liste des auteurs).

Normes et standards[modifier | modifier le code]

- ISO, « ISO 4063:2023 : Soudage, brasage et coupage », Nomenclature et numérotation des procédés [archive]

, sur Organisation internationale de normalisation, (consulté le )

, sur Organisation internationale de normalisation, (consulté le )

- AWS, « AWS A3.0M/A3.0:2020 » [archive]

, sur Normadoc, (consulté le )

, sur Normadoc, (consulté le )

Références[modifier | modifier le code]

-

Bertrand Leroux « ELECTROSLAG WELDING (ESW): A New Option for Smelters to Weld Aluminum Bus Bars » () (DOI 10.1007/978-3-319-48248-4_141)

— « (ibid.) », dans Light Metals 2015, The Minerals, Metals, and Materials Society (ISBN 978-3-319-48610-9), p. 837–842 - Brevet US 2191481 "Method for manufacturing composite metal articles" (Procede de fabrication d'articles metalliques composites), Hopkins Robert K., 1940-02-27

- J Roberto Pires, Loureiro, Altino et Bolmsjö, Gunnar, Welding Robots: Technology, System Issues and Application, New York, Springer, (ISBN 1-85233-953-5, lire en ligne

), 11

), 11

- (en) Janice J. Chambers (PhD, SE Associate ProfessorDepartment of Civil and Environmental Engineering, University of Utah) et Ronald D. Medlock, « Electroslag Welding Facts for Structural Engineers », Steel Tips, Structural Steel Education Council, Steeltips, , p. 47 (lire en ligne

)

)

- Lindberg, « Notice: Electro-Slag Welding », Federal Highway Administration, (consulté le )

- Densmore, « Narrow-Gap Electroslag Welding for Bridges », Bridge Technology, Federal Highway Administration, (consulté le )

- Wenjie2020.

- David A. Padilla-Llano et Justin Ocel, « Qualification of Electroslag Welds made from HPS 485W (70W) and 345W (50W) Steels », Journal of Constructional Steel Research, vol. 183, , p. 106- 705 (ISSN 0143-974X, DOI 10.1016/j.jcsr.2021.106705, lire en ligne, consulté le )

- W. P. Benter et C. G. Schilling, « ACCEPTANCE CRITERIA FOR ELECTROSLAG WELDMENTS IN BRIDGES », NCHRP Report, no 201, (ISSN 0077-5614, lire en ligne, consulté le )

Ouvrages[modifier | modifier le code]

- (en) Tong Wenjie, Li Wanming, Zang Ximin et Li Huabing, « A Comprehensive Mathematical Model of Electroslag Remelting with Two Series-Connected Electrodes Based on Sequential Coupling Simulation Method », Metals, vol. 10, no 5, , p. 658 (ISSN 2075-4701, DOI 10.3390/met10050658, lire en ligne, consulté le )

- (en) Howard B. Cary et Scott C. Helzer, Modern welding technology, Pearson/Prentice Hall, (ISBN 978-0-13-113029-6)

- (en) Serope Kalpakjian et Steven R. Schmid, Manufacturing engineering and technology, Pearson/Prentice-Hall, (ISBN 978-0-13-148965-3)

Voir aussi[modifier | modifier le code]

Procédés connexes[modifier | modifier le code]

Liens externes[modifier | modifier le code]

- Wikibook - Le soudage

- Practical Welding Letter</Issue #007>. Feb 29, 2004.