Sélection des matériaux

La sélection des matériaux est une étape du processus de conception de tout objet physique. Dans le contexte de la conception de produits, l'objectif principal de la sélection des matériaux est de minimiser les coûts tout en atteignant les objectifs de performance du produit[1]. La sélection systématique du meilleur matériau (ou optimal) pour une application donnée commence par les propriétés et les coûts des matériaux candidats. La sélection des matériaux est souvent favorisée par l'utilisation d'un indice de matériau ou d'un indice de performance correspondant aux propriétés de matériau souhaitées[2]. Par exemple, une couverture thermique doit avoir une faible conductivité thermique afin de minimiser le transfert de chaleur pour une différence de température donnée. Il est essentiel qu'un concepteur ait une connaissance approfondie des propriétés des matériaux et de leur comportement dans les conditions de travail. Certaines des caractéristiques importantes des matériaux sont : solidité, durabilité, flexibilité, densité, résistance à la chaleur et à la corrosion, aptitude à être coulé, soudé ou trempé, usinabilité, conductivité électrique, etc.

La sélection systématique des candidatures nécessitant plusieurs critères est plus complexe. Par exemple, lorsque le matériau doit être à la fois rigide et léger, pour une tige, une combinaison de module de Young élevé et de faible densité indique le meilleur matériau, tandis que pour une plaque, la racine cubique de la rigidité divisée par la densité est le meilleur indicateur, car la rigidité en flexion d'une plaque varie en fonction de son épaisseur au cube. De même, en considérant à nouveau à la fois la rigidité et la légèreté, pour une tige qui sera tirée en tension, le module spécifique, ou module divisé par la densité doit être considérée, alors que pour une poutre qui sera soumise à une flexion, l'indice de matériau est le meilleur indicateur.

La réalité présente souvent des limites et le facteur utilitaire doit être pris en considération. Le coût du matériau idéal, en fonction de la forme, de la taille et de la composition, peut être prohibitif, et la demande, la communauté d'articles fréquemment utilisés et connus, ses caractéristiques et même la région du marché dictent sa disponibilité.

Graphiques d'Ashby[modifier | modifier le code]

Un graphique d'Ashby, du nom de Michael Ashby de l'université de Cambridge, est un nuage de points qui affiche au moins deux propriétés de nombreux matériaux ou classes de matériaux[3]. Ces graphiques sont utiles pour comparer le rapport entre différentes propriétés. Pour l'exemple de la partie rigide / légère discutée ci-dessus, le module de Young sur un axe et la densité sur l'autre axe, avec un point de données sur le graphique pour chaque matériau candidat. Sur un tel tracé, il est facile de trouver non seulement le matériau avec la rigidité la plus élevée, ou celui avec la densité la plus faible, mais celui avec le meilleur rapport . L'utilisation d'une échelle logarithmique sur les deux axes facilite la sélection du matériau avec la meilleure rigidité de plaque .

Le premier graphique à droite montre la densité et le module d'Young, sur une échelle linéaire. Le deuxième graphique montre les mêmes attributs de matériaux sur une échelle log-log. Les familles de matériaux (polymères, mousses, métaux, etc.) sont identifiées par des couleurs.

Le coût des matériaux joue un rôle très important dans leur sélection. Le moyen le plus simple de pondérer le coût par rapport aux propriétés est de développer une métrique monétaire pour les propriétés des pièces. Par exemple, l'analyse du cycle de vie peut montrer que la valeur actuelle nette de la réduction du poids d'une voiture de 1 kg en moyenne autour de 5 $, donc la substitution de matériaux qui réduit le poids d'une voiture peut coûter jusqu'à 5 $ par kilogramme de réduction de poids de plus que le matériau d'origine.[réf. nécessaire] Cependant, la dépendance géographique et temporelle de l'énergie, de la maintenance et d'autres coûts d'exploitation, et la variation des taux d'actualisation et des modèles d'utilisation (distance parcourue par an dans cet exemple) entre les individus, signifie qu'il n'y a pas de nombre correct unique pour ça. Pour les avions commerciaux, ce nombre est plus proche de 450 $/kg, et pour les engins spatiaux, les coûts de lancement d'environ 20 000 $/kg dominent les décisions de sélection[4].

Ainsi, à mesure que les prix de l'énergie ont augmenté et que la technologie s'est améliorée, des quantités croissantes d'alliages légers de magnésium et d'aluminiumont ont remplacé l'acier dans les automobiles, dans les avions le plastique renforcé avec des fibres de carbone et les alliages de titane ont substituté l'aluminium, tandis que les satellites ont longtemps été fabriqués à partir de matériaux composites exotiques.

Bien entendu, le coût par kg n'est pas le seul facteur important dans le choix des matériaux. Un concept important est le «coût par unité de fonction». Par exemple, si l'objectif clé de la conception était la rigidité d'une plaque du matériau, comme décrit dans le paragraphe d'introduction ci-dessus, alors le concepteur aurait besoin d'un matériau avec la combinaison optimale de densité, de module de Young et de prix. L'optimisation de combinaisons complexes de propriétés techniques et de prix est un processus difficile à réaliser manuellement, c'est pourquoi un logiciel de sélection rationnelle des matériaux est un outil important.

Méthode générale d'utilisation d'un graphique d'Ashby[modifier | modifier le code]

L'utilisation d'un graphique d'Ashby est une méthode courante pour choisir le matériau approprié. Premièrement, trois ensembles différents de variables sont identifiés :

- les variables de matériau sont les propriétés inhérentes (ou intrinsèques) à un matériau telles que la densité, le module, la limite d'élasticité et bien d'autres ;

- les variables libres sont des quantités qui peuvent changer pendant le cycle de chargement, par exemple, la force appliquée ;

- les variables de conception sont des limites imposées à la conception, telles que l'épaisseur de la poutre ou sa déformation.

Ensuite, une équation pour l'indice de performance est dérivée. Cette équation quantifie numériquement dans quelle mesure le matériau sera souhaitable pour une situation spécifique. Par convention, un indice de performance plus élevé dénote un meilleur matériau. Enfin, l'indice de performance est tracé sur le graphique Ashby. L'inspection visuelle révèle le matériau le plus souhaitable.

Exemple d'utilisation d'un graphique d'Ashby[modifier | modifier le code]

Dans cet exemple, le matériau sera soumis à la fois à de la tension et à de la flexion . Par conséquent, le matériau optimal fonctionnera bien dans les deux circonstances.

Indice de performance pendant la tension[modifier | modifier le code]

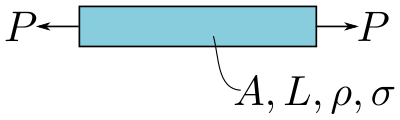

Dans la première situation, le faisceau subit deux forces: le poids de la gravité et tension . Les variables du matériau sont la densité et force . Supposons que la longueur et tension sont fixes, ce qui en fait des variables de conception. Enfin l'aire de la section transversale est une variable libre. L'objectif dans cette situation est de minimiser le poids en choisissant un matériau avec la meilleure combinaison de variables de matériau . La figure 1 illustre ce chargement.

La contrainte dans la poutre est avec la relation alors que le poids est décrit par . La dérivation d'un indice de performance nécessite que toutes les variables libres soient supprimées, ne laissant que les variables de conception et les variables de matériau. Dans ce cas, cela signifie que doit être supprimé. L'équation de contrainte axiale peut être réorganisée pour donner . En le substituant à l'équation de poids, on obtient . Ensuite, les variables du matériau et les variables de conception sont regroupées séparément, ce qui donne .

Puisque les deux et sont fixes, et puisque le but est de minimiser , donc le ratio devrait être minimisé. Par convention, cependant, l'indice de performance est toujours une quantité qui doit être maximisée. Par conséquent, l'équation résultante est

Indice de performance en flexion[modifier | modifier le code]

Ensuite, supposons que le matériau soit également soumis à des forces de flexion. L'équation de contrainte de traction maximale de la flexion est , où est le moment de flexion, est la distance de l'axe neutre, et est le moment d'inertie. Ceci est illustré à la figure 2. En utilisant l'équation de la masse ci-dessus et en résolvant les variables libres, la solution obtenue est , où est la longueur et est la hauteur de la poutre. En admettant que , , et sont des variables de conception fixes, l'indice de performance pour le pliage devient .

Sélection du meilleur matériau global[modifier | modifier le code]

À ce stade, deux indices de performance ont été dérivés: pour la tension et pour plier . La première étape consiste à créer un tracé log-log et à ajouter tous les matériaux connus aux emplacements appropriés. Cependant, les équations de l'indice de performance doivent être modifiées avant d'être tracées sur le graphique log-log.

Pour l'équation de performance de tension , la première étape consiste à prendre le logarithme des deux côtés. L'équation résultante peut être réorganisée pour donner . Notez que cela suit le format de , ce qui le rend linéaire sur un graphique log-log. De même, l'ordonnée à l'origine est le logarithme de . Ainsi, la valeur fixe de pour la tension sur la figure 3 est de 0,1.

L'équation des performances de flexion peuvent être traités de la même manière. En utilisant la propriété puissance des logarithmes, on peut déduire que . La valeur pour pour le pliage est ≈ 0,0316 sur la figure 3. Enfin, les deux lignes sont tracées sur le graphique d'Ashby.

Premièrement, les meilleurs matériaux en flexion peuvent être trouvés en examinant quelles régions sont plus hautes sur le graphique que le ligne de pliage. Dans ce cas, certaines mousses (bleu) et céramiques techniques (rose) sont plus hautes que la ligne. Ce sont donc les meilleurs matériaux de pliage. En revanche, les matériaux qui sont bien en dessous de la ligne (comme les métaux en bas à droite de la zone grise) seraient les pires matériaux.

Enfin, le la ligne de tension peut être utilisée pour «briser le lien» entre les mousses et les céramiques techniques. Les céramiques techniques étant le seul matériau situé plus haut que la ligne de tension, les matériaux de tension les plus performants sont les céramiques techniques. Par conséquent, le meilleur matériau global est une céramique technique en haut à gauche de la région rose telle que le carbure de bore.

Comprendre numériquement le graphique[modifier | modifier le code]

L'indice de performance peut ensuite être tracé sur le graphique d'Ashby en convertissant l'équation en une échelle logarithmique. Ceci est fait en prenant le logarithme des deux côtés et en le traçant comme une ligne avec étant l'intersection de l'axe y. Cela signifie que plus l'interception est élevée, plus les performances du matériau sont élevées. En déplaçant la ligne vers le haut du graphique d'Ashby, l'indice de performance augmente. L'indice de performance de chaque matériau traversé par la ligne est indiqué sur l'axe des y. Ainsi, se déplacer vers le haut du graphique tout en touchant une région de matériau est l'endroit où seront les performances les plus élevées.

Comme le montre la figure 3, les deux lignes se coupent vers le haut du graphique au niveau des familles des céramiques techniques et des composites. Cela donnera un indice de performance de 120 pour la charge de traction et de 15 pour la flexion. Si l'on prend en considération le coût des céramiques techniques, notamment parce que l'interception se situe autour du carbure de bore, ce ne serait pas le cas optimal. Un meilleur cas avec un indice de performance plus faible mais plus rentables concerne les composites d'ingénierie (par exemple les polymères renforcés de fibres de carbone).

Notes et références[modifier | modifier le code]

- George E. Dieter (1997). "Overview of the Materials Selection Process", ASM Handbook Volume 20: Materials Selection and Design.

- M. F. Ashby, Materials selection in mechanical design, Oxford, OX, 2nd, , 407 p. (ISBN 0-7506-4357-9, OCLC 49708474)

- Michael Ashby, Materials Selection in Mechanical Design, Burlington, Massachusetts, Butterworth-Heinemann, (ISBN 0-7506-4357-9, lire en ligne)

- Michael F. Ashby, Materials Selection in Mechanical Design, USA, Elsevier Ltd., (ISBN 978-0-7506-6168-3), p. 251

![{\displaystyle {\sqrt[{3}]{E}}/\rho }](https://wikimedia.org/api/rest_v1/media/math/render/svg/5c59e1821d68e3209f3e80363bf7cb0aa9a67aa2)

![{\displaystyle {\sqrt[{2}]{E}}/\rho }](https://wikimedia.org/api/rest_v1/media/math/render/svg/405953ee2761b552e70a0498ca72e95e0d5a84a2)