Utilisateur:Imprimante3D EILCO/Brouillon

Introduction[modifier | modifier le code]

Les technologies d'impression 3D sont des méthodes de prototypage rapide permettant la fabrication d'objets tridimensionnels.[style à revoir]

Elle permettent l’impression simple d’objets 3D à partir d’un modèle qui est transmis à l’imprimante. Il existe aujourd’hui plusieurs techniques d’impression 3D avec chacune leurs avantages et leurs inconvénients.

Pour obtenir l'objet, il faut passer par plusieurs étapes :

- La modélisation de l'objet 3D par conception ou acquisition.

- L'obtention du fichier sous format (.obj, .stl et .scad).

- Le tranchage du fichier vers un format compréhensible par l'imprimante.

- Les réglages de l'imprimante.

- Et enfin l'impression pour obtenir l'objet final.

L'objet 3D[modifier | modifier le code]

Qu'est-ce que l'objet 3D?[modifier | modifier le code]

Définition[modifier | modifier le code]

Un objet 3D est représenté par un modèle en trois dimensions réalisé sur ordinateur à partir de modeleur 3D.

La modélisation 3D intervient dans beaucoup de domaines, notamment l’art numérique et les jeux vidéo.

Acquisition ou création du modèle 3D[modifier | modifier le code]

Logiciel de modélisation[modifier | modifier le code]

Longtemps la modélisation 3D fût réservée aux entreprises avec un budget suffisant pour acheter des progiciels comme Catia ou Solidworks. Avec la généralisation de l’impression 3D depuis quelques années, la modélisation 3D est devenue plus abordable. Il existe désormais de nombreux logiciels pour cette tâche.

Exemple :

| Gratuit | Payant |

|---|---|

| Autodesk 123D Design | AutoCAD |

| TinkerCad | SolidWorks |

| FreeCad | CATIA |

| SketchUP | Art of illusion |

| Blender | 3D Turbo |

| DAZ 3D | Aartform Curvy 3D |

| Flux (software) | AC3D |

| MikuMikuDance | Autodesk 3ds Max |

| OpenFX | Autodesk Maya |

| OpenSCAD | Autodesk Softimage |

| Sculptris | Cheetah3D |

| Seamless3d | Cinema 4D |

| TrueSpace | Hexagon |

| Wings 3D | Houdini |

| Electric Image Animation System | |

| LightWave 3D | |

| MASSIVE | |

| Mixamo | |

| Modo | |

| Poser | |

| Remo 3D | |

| Rhinoceros 3D | |

| Sensable Freeform | |

| Shade 3D | |

| Silo | |

| SOCET SET | |

| Tekla Structures (Trimble) | |

| TeoWin | |

| ZBrush |

Il existe aussi une autre façon pour modéliser un objet, en numérisant celle-ci grâce à un scanner par exemple.

Numérisation[modifier | modifier le code]

La numérisation est une technique d’acquisition de la forme d’un objet ou d’un environnement par projection d’une forme définie sur un objet pour aller photographier sa déformée en décalé.

En tridimensionnel, il existe différents scanners 3D :

- Les scanners avec contact

- Les scanners sans contact qui peuvent être actifs (scanner par temps de vol, scanner par décalage de phase et scanner par triangulation) ou passifs.

Photogrammétrie[modifier | modifier le code]

La photogrammétrie est une technique de mesure qui permet à partir de photographies de déterminer la forme, les dimensions et la position d'un objet dans l'espace.

Il existe plusieurs méthodes :

- Lorsqu’on mesure avec une seule image, les techniques utilisées sont les méthodes graphiques, la projection inverse, les méthodes analytiques, les méthodes numériques.

- Lorsqu’on mesure avec deux images (stéréophotogrammétrie), les techniques utilisées sont les méthodes analogiques, les méthode analytiques et les méthodes numériques.

- Lorsqu’on mesure avec plusieurs images (photogrammétrie multi-images), les techniques utilisées sont les méthodes analytiques et les méthodes numériques.

Tranchage 3D[modifier | modifier le code]

Le tranchage est l’étape intermédiaire qui traduit les fichiers (.obj, .stl et .scad) obtenus à partir d’un logiciel de modélisation 3D pour que l’impression soit possible. On utilise pour cela un slicer/trancheur qui est un programme permettant de découper un objet vectoriel 3D en traduisant cela par un script en langage G-CODE.

Impression 3D[modifier | modifier le code]

Qu'est-ce que l'impression 3D[1]?[modifier | modifier le code]

Définition[modifier | modifier le code]

Une imprimante 3D est une imprimante classique, à la différence près qu’elle imprime des objets en trois dimensions à partir de diverses matières premières et selon différents procédés.

Elle est semblable à l’imprimante classique (dite 2D) qui sort des feuilles de papier avec du texte ou des images. Superposez plusieurs feuilles et vous obtenez une troisième dimension. C’est la base de l’imprimante 3D : de très fines couches sont imprimées et ces lamelles se superposent pour former un objet en trois dimensions.

Il est aujourd’hui possible d’imprimer des objets en plastique, en métal et beaucoup d’autres matières.

Les objets à imprimer peuvent être modélisés avec un logiciel 3D ou tout simplement scannés avec un scanner 3D.

Historique[modifier | modifier le code]

Le premier brevet sur l’impression 3D a été déposé le 16 juillet 1984 par des français : Jean-Claude André, Olivier de Witte, et Alain le Méhauté pour le compte de l’entreprise CILAS ALCATEL. Dans la même année, le 1er août 1984, l’américain Chuck Hull[2] dépose le brevet sur la technique d’impression 3D de stéréolithographie (SLA pour StéréoLithographie Apparatus). Ce brevet donnera non seulement le nom de l’extension du fichier d’impression .stl, mais donnera aussi naissance à une entreprise leader : 3D Systems, géant de la fabrication d’imprimantes 3D.

Techniques d'impressions[modifier | modifier le code]

Différentes techniques d'impression[modifier | modifier le code]

Techniques utilisées[modifier | modifier le code]

Le dépôt de filament fondu (FDM) [modifier | modifier le code]

Egalement appelé FDM[3] (Fused Deposition Modeling), elle existe depuis les années 80 grâce à S.Scott Crump.

FDM est une marque déposée.

C’est la technique d’impression 3D la plus largement utilisée par le public comparé aux autres types d’impression 3D.

Son principe de fonctionnement est très simple est nécessite plusieurs étapes :

- Pré-traitement :

- Conception ou traitement d'un objet 3D

- Création du chemin d'impression par un logiciel de tranchage

- Production :

- Un fil passe à travers une buse d’extrusion chauffée autour de 200°C.

- La matière fondue se dépose sur le support en suivant un chemin pré déterminer.

- Une fois la première couche déposée, le plateau s’abaisse afin d’appliquer la deuxième couche et ainsi de suite.

- Post traitement :

- L’objet doit être nettoyé et débarrassé des éléments structurant dans du détergent et de l’eau.

La méthode d’impression par dépôt de filament permet d’utiliser différents types de matériaux. Elle est notamment compatible avec les polymères thermoplastiques.

Certaines imprimantes FDM possèdent deux buses d’extrusion.

Avantages :

- Faciliter de prise en main

- Peu coûteux

- Compatibilité avec différents types de matériaux

Inconvénients :

- Effet de strie

- Nettoyage des œuvres imprimées

- Temps d’impression

La stéréolithographie (SLA)[modifier | modifier le code]

La stéréolithographie (SLA) est un procédé d'impression 3D qui utilise une cuve remplie de photopolymères liquides, solidifiés à l'aide d'une lumière UV. Un objet peut être imprimé en 3D en étant déplacé de bas en haut (ou inversement) afin de créer de l'espace pour les polymères non solidifiés dans le fond du réservoir. Ces polymères non solidifiés formeront la prochaine couche de l'objet.

Les pièces fabriquées à l'aide de ce procédé ne sont pas aussi résistantes que celles réalisées en SLS. En revanche, le rendu des détails est meilleur et plus précis et l’aspect de la surface plus lisse. Par ailleurs, les photopolymères étant photosensibles, il est important de noter que ces pièces sont susceptibles de se fragiliser ou de changer sensiblement de couleur, s’ils restent exposés à la lumière.

Le SLA est utilisé pour la réalisation de pièces d'art très détaillées, de prototypes non fonctionnels.

Ce type de machine comprend une cuve remplie de photopolymères liquides. Dans cette cuve est immergée une plateforme de translation, suivant l’axe vertical, sur laquelle sera réalisée la pièce à fabriquer. La machine est également équipée d’un mécanisme de recouvrement et de nivellement de la surface du liquide, d’un laser, généralement UV, et d’un miroir permettant de focaliser le faisceau laser sur la surface du liquide.

La fabrication se déroule conformément aux étapes suivantes :

- Pré-traitement :

- Conception ou traitement d'un objet 3D

- Création du chemin d'impression par un logiciel de tranchage

- Production :

- Immersion de la plateforme dans la cuve de photopolymères.

- Balayage point par point, suivant le modèle numérique, avec le laser, de la surface du liquide ⇒ photopolymérisation de la première couche (durcissement) et, si nécessaire, de la structure du support.

- Descente de la plateforme d’une épaisseur de couche.

- Recouvrement et nivellement de la surface du liquide.

- Balayage point par point, suivant le modèle numérique, avec le laser, de la surface du liquide ⇒ photopolymérisation de la deuxième couche et, si nécessaire, de la structure du support.

- Ces étapes se répètent jusqu’à ce que le modèle soit créé.

- Post traitement :

- Nettoyage, suppression des supports, post polymérisation par une nouvelle exposition UV.

La figure à droite décrit schématiquement les étapes du procédé stéréolithographie :

Avantages :

- La précision d'impression.

- De qualité des détails et de définition.

- Tolérance par rapport au design initial de l'ordre de 0,005 mm.

- Permet de réaliser de très grandes pièces (par exemple avec les modèles Mammoth qui peuvent réaliser des modèles de plus de 2 mètres de diamètre).

Inconvénients :

- Très coûteuse (Matériaux, complexité du dispositif).

- La finition au four peut aussi déformer l'objet.

- Choix très limité de matériaux d'impression.

- Impossibilité d'imprimer en couleur, donc nécessite un travail de finition.

- Temps d'impression, assez lent (6 à 12 h en moyenne).

Définitions :

Photo-polymère : Les photo-polymères sont des substances synthétiques dont les propriétés physiques se modifient au contact de la lumière. Les photo-polymères liquides sont sensibles aux rayons ultraviolets et durcissent au contact du laser.

Le frittage sélectif laser (SLS)[modifier | modifier le code]

Le frittage sélectif laser[4] utilise la même méthode que la SLA mais se différencie par les matériaux se trouvant dans le bac qui cette fois-ci est sous forme de poudre. Cette poudre peut être de verre, céramique, métal ou plastique.

Le procédé possède deux bacs : l’un rempli du matériau sous forme de poudre et l’autre qui au fur et à mesure du frittage laser va s’abaisser.

Un rouleau vient déposer à chaque fin de passage du laser une couche de poudre d’environ 0.1mm.

Plusieurs avantages sont attribués à cette technique, elle permet d’éviter de recourir à la création de support qui rend difficile le nettoyage de l’objet 3D et de réutiliser la poudre non-fusionnée. Il y a donc grâce à cette technique très peu de déchet.

Etapes de la technique SLS :

Après que l’imprimante aie reçu le fichier au format numérique, l’impression démarre.

1. Le premier bac est en position basse et le deuxième bac en position haute (bac vide).

Le premier bac se remplie de poudre.

2. Un rouleau traverse la table en passant par le premier bac et dépose une fine couche (0.1 mm) dans le second bac.

Un laser C02 vient fusionner et consolider la poudre.

3. Le premier bac monte et le deuxième bac s’abaisse à l’aide des pistons. Le rouleau traverse la table et dépose une fine couche (0.1 mm) dans le second bac. Un laser C02 vient fusionner et consolider la poudre.

4. On répète l’étape 3 jusqu’à l’obtention de la pièce finale.

Le procédé Polyjet[modifier | modifier le code]

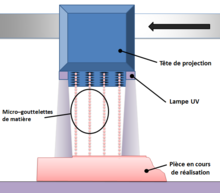

Ce procédé dit polyjet[5], ou Multijet Modeling(MJM), a été créé et breveté par la société Objet Ltd. à la fin des années 90. Son principe de fonctionnement est similaire à celui de l’impression SLA. Le matériau est durci à l’aide de lumière UV, ce qui démarque le procédé polyjet des autres types d’impression est que le matériau est projeté sur le support d’impression aux endroits ciblés avant d'être durci à l’aide de lumière UV.

Le jet est émis par des têtes d’impression, chacune possèdent une dizaine d’embouts qui projettent des micro-gouttelettes. Plus de 120 types de matériaux peuvent être utilisés avec cette technique ce qui explique son développement dans différents domaines.

Avantages :

- Méthode d'impression utilisant des photopolymères la plus rapide.

- Épaisseur de couche pouvant aller jusqu'à 10μ.

- Compatibilité avec différents types de matériaux.

- Utilisation de plusieurs matériaux lors du prototypage possible.

Inconvénients :

- Fidélité par rapport au modèle 3D de 0,1 mm.

- Pièce complexe irréalisable car le support est rigide.

Les matières ressources utilisées pour la réalisation de l'objet 3D[modifier | modifier le code]

Il existe plusieurs familles de matériaux[6] utilisés selon la technologie : les métaux, les plastiques, les céramiques et les matières organiques.

Voici une liste non exhaustive des matériaux[7] les plus utilisés selon la technique d'impression.

| Technique d'impression | Matériaux | Type | Avantages | Inconvénients |

|---|---|---|---|---|

| FDM | PLA (acide polyactique) | Plastique |

|

|

| ABS (acrylonitrile butadiène styrène) | Plastique |

|

| |

| SLA | Résine | Plastique |

|

|

| SLS | Polyamides (PA) | Plastique |

|

|

| Céramique |

|

| ||

| Procédé polyjet | Résine | Plastique |

|

|

| DMLS | Aluminium | Métal |

|

|

| Acier | Métal |

|

| |

| Acier inoxydable | Métal |

|

| |

| Titane | Métal |

|

| |

Les domaines d'application[modifier | modifier le code]

L'objet 3D est présent dans différents domaines d'application :

L’objet 3D permet aux organismes qui l’utilisent de diminuer considérablement leurs coûts et leurs temps de conception.

L’aérospatiale

Le domaine aérospatial fabrique de plus en plus d'objets 3D de haute qualité pour les avions par impression 3D. L’impression 3D permet un gain de poids, fabriquer des objets complexes, légers et résistants à la chaleur.

L’automobile

L’impression 3D permet aux entreprises automobiles de remplacer des pièces réalisées par usinage CNC coûteuses et longues par des pièces imprimées en 3D réduisant leurs coûts de production.

L’architecture

Les architectes utilisent l’impression 3D pour la création de maquettes. L’impression 3D leurs permet de réaliser des maquettes détaillées avec plusieurs types de matériaux.

Dentaire

L’impression 3D est l’outil adéquat à la production unitaire de pièce dentaire. Les modèles numériques clients sont stockés pour un coût nul.

L’éducation

L’impression 3D permet aux enseignants d’utiliser des objets 3D comme aide d’illustration dans leurs cours. Cette technologie permet également aux étudiants d’apprendre une nouvelle manière de produire des modèles 3D différents de l'usinage.

Médical

Le domaine médical utilise l'objet 3D comme aide à la personne (ex : prothèse), mais également l'assistance chirugicale en utilisant des robots fabriqués par des imprimantes 3D.,

Note et références[modifier | modifier le code]

- Rexer Justine & Sarrasin Chloé, « Impression 3D «en volume» », 2012, (lire en ligne)

- Yves Vilagines, « Charles Hull, inventeur de l'impression 3D », 19/05/14, (lire en ligne)

- Rémi Jacquet, « Impression 3D : les différents procédés », 24/10/14, (lire en ligne)

- Susana SANCHEZ, « Frittage Sélectif par Laser, on vous explique tout ! », 30 juillet 2013, (lire en ligne)

- Gaëtan Lefèvre, « L’impression 3D par polyjet », 25 février 2015, (lire en ligne)

- Susana Sanchez, « A la découverte des matériaux d’impression 3D – Première partie : Les plastiques », 30 septembre 2013, (lire en ligne)

- « Quels matériaux pour imprimer en 3D? »

Bibliographie[modifier | modifier le code]

- Kirk HAUSMAN & Richard HORNE, L'impression 3D pour les nuls, First interactive, 2014 (ISBN 9782754066969)

- Anna Kaziunas France, Pratique de l'impression 3D, Eyrolles, 2015 (ISBN 978-2-212-13924-2)

- Alain Bernard & Claude Barlier, Fabrication additive, Dunod, 2016 (EAN 978-2100751662)

- François Brument & Maëlle Campagnoli, Impression 3D - l'usine du futur, Dunod, 2016 (EAN 978-2-100-74684-2)

- Samuel N.Bernier & Bertier Luyt & Tatiana Reinhard, Impression 3D pas à pas, Marabout, 2014 (ISBN 978-2501097017)

- Mathilde Berchon & Bertier Luyt, L'impression 3D, Eyrolles, 2014 (ISBN 978-2212139464)

Articles connexes[modifier | modifier le code]

- Impression 3D

- Modélisation tridimensionnelle

- Photogrammétrie

- Frittage sélectif par laser

- Stéréolithographie

Liens externes[modifier | modifier le code]

- Actualités, tutoriaux e.t.c http://www.3dnatives.com/ https://www.lesimprimantes3d.fr/

- Modèles 3D https://cults3d.com/fr https://pinshape.com/