Nid d'abeilles (structure)

Les structures en nid d'abeilles sont des structures, naturelles ou artificielles, qui ont une géométrie similaire au nid d'abeilles pour permettre la minimisation de la quantité de matériau utilisé pour une résistance maximale. La géométrie peut varier considérablement, mais la caractéristique commune de toutes ces structures est un réseau de cellules creuses formées entre de minces parois verticales. Les cellules sont souvent de forme cylindrique et hexagonale ayant une densité minimale et des propriétés de compression hors plan relativement élevées et des propriétés de cisaillement hors plan.

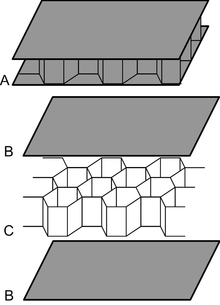

Les nid d'abeilles artificiels sont généralement fabriqués en superposant une structure entre deux couches minces formant un assemblage en forme de plaque. On retrouve cette structure dans l'industrie aérospatiale où ils sont en aluminium, en fibre de verre et en matériaux composites avancés dans les avions et les fusées depuis les années 1950. On les trouve également dans de nombreux autres domaines allant de l'emballage sous forme de carton alvéolé, aux articles de sport comme les skis et les planches à neige.

Nid d'abeille pour l'aménagement paysager[modifier | modifier le code]

Les structures alvéolaires sont utilisées pour la création de sols perméables. Dans les années 2000, la société Nidaplast a créé un brevet pour fabriquer un stabilisateur de graviers appelé « Nidagravel ». Les dalles alvéolaires permettent de réaliser des allées, des chemins, des terrasses, des parkings en graviers. Les cailloux sont maintenus dans les alvéoles. Un géotextile thermosoudé sur le côté inférieur de la plaque alvéolaire empêche les graviers de s'enfoncer dans le sol et limite la pousse des mauvaises herbes.

La structure en alvéoles des stabilisateurs de graviers donne une forte résistance aux plaques, favorisant ainsi le passage de véhicules.

Les structures en nid d’abeilles comparables aux alvéoles d’abeille, servent à renforcer la résistance d’un élément tout en garantissant une légèreté maximale. Les nids d’abeilles peuvent être constitués d’aluminium, de papier carton ou de matière plastique synthétique.

Production industrielle[modifier | modifier le code]

Un mode de production consiste à sortir des plaques qui sont ensuite pliées (gaufre) et assemblées pour former des alvéoles hexagonales.

Un mode de production plus performant a été obtenu dès le milieu des années 1980 en France, pour la production de nid d’abeilles à base de matière plastique (polypropylène) à partir du procédé d’extrusion mis au point par la société Induplast qui deviendra par la suite Nidaplast.

Récemment, un nouveau processus unique pour produire des nids d'abeille thermoplastiques (polypropylène) a été mis en place par la société ThermHex Waben GmbH qui permet une production continue[1]. Le processus a été développé par la société EconCore N.V. et permet la production en ligne de nids d'abeilles avec stratification directe de peaux ce qui permet la réalisation de composites à structure sandwich à très faibles coûts[2].

Nid d'abeille pour l'industrie[modifier | modifier le code]

Dans l’industrie des composites, l’âme d’un panneau sandwich est souvent constitué d’un nid d’abeilles sur lequel sont apposés des peaux à base de résine et de fibre de verre. L’âme procure ainsi au panneau une résistance en flexion plus importante, une plus grande capacité de déformation (selon le type d’âme utilisé), ainsi qu’un taux de vide avoisinant les 95 % permettant une légèreté du matériau.

Elles sont employées en particulier dans l’industrie aéronautique pour le remplissage de volumes creux comme les saumons de voilure ou de gouvernes, mais aussi dans l’automobile, le nautisme, l’éolien ainsi que le ferroviaire[3].

Nid d'abeilles pour les travaux publics[modifier | modifier le code]

Les nids d’abeilles sont également utilisés dans les travaux publics depuis le milieu des années 1980, assemblés en blocs de grande dimensions, ils associent légèreté (95 % de vide) et forte résistance en compression verticale.

Commercialisé au départ par la société Nidaplast Honeycombs, ces blocs de nid d’abeilles donneront naissance à une nouvelle famille de matériaux, les SAUL pour Structure Alvéolaire Ultra Légère qui feront l’objet d’un guide, Les SAUL en remblai allégé par le Laboratoire central des ponts et chaussées (LCPC) en 1992.

Ces blocs seront utilisés en remblai allégé pour le soutènement et le renforcement de sol.

Puis ces nids d’abeilles seront exploités pour leur taux de vide de 95 % de volume utile ainsi que leurs propriétés hydrauliques pour être utilisés en gestion et stockage des eaux pluviales, sous forme de bassin de rétention des eaux pluviales enterrés sous espace vert, voirie, autoroute.

Cette solution fera également l’objet d’un guide, Les Structures Alvéolaires Ultra Légères SAUL en assainissement pluvial, édité en par le Laboratoire central des ponts et chaussées et le CERTU (Centre d’Étude sur les Réseaux, le Transport et l’Urbanisme).

Le guide technique Les Structures Alvéolaires Ultra-Légères (SAUL) pour la gestion des eaux pluviales, édité en par l'IFSTTAR (Institut français des Sciences et Technologies des Transports, de l'Aménagement et des Réseaux) avec l'appui du CERTU (Centre d'Études sur les Réseaux, les Transports, l'Urbanisme et les constructions publiques) actualise le contenu du premier guide technique publié en 1998.

Références[modifier | modifier le code]

- « Home », sur Thermhex (consulté le ).

- (en) « New technologies and honeycomb cores for economic sandwich material production », sur econcore.com (consulté le ).

- Collage des Composites : Construction aérospatiale, automobile et ferroviaire.