Électrode de diffusion de gaz

Les électrodes de diffusion de gaz ( EDG ) sont des électrodes avec une conjonction d'une interface solide, liquide et gazeuse, et un catalyseur conducteur électrique supportant une réaction électrochimique entre le liquide et la phase gazeuse[1].

Principe[modifier | modifier le code]

Les EDG sont utilisés dans les piles à combustible, où l'oxygène et l'hydrogène réagissent aux électrodes de diffusion de gaz, pour former de l'eau, tout en convertissant l'énergie de liaison chimique en énergie électrique. Habituellement, le catalyseur est fixé dans une feuille poreuse, de sorte que le liquide et le gaz peuvent interagir. Outre ces caractéristiques de mouillage, l'électrode de diffusion gazeuse doit bien entendu offrir une conductivité électrique optimale, afin de permettre un transport d'électrons à faible résistance ohmique .

Une condition préalable importante au fonctionnement des électrodes de diffusion de gaz est que la phase liquide et la phase gazeuse coexistent dans le système de pore des électrodes, ce qui peut être démontré avec l'équation de Young-Laplace :

La pression de gaz P est en relation avec le liquide dans le système de pores sur le rayon des pores r, la tension superficielle γ du liquide et l'angle de contact Θ. Cette équation doit être considérée comme un guide pour la détermination car il y a trop de paramètres inconnus ou difficiles à atteindre. Lorsque la tension superficielle est prise en compte, la différence de tension superficielle du solide et du liquide doit être prise en compte. Mais la tension superficielle de catalyseurs tels que le platine sur le carbone ou l'argent est difficilement mesurable. L'angle de contact sur une surface plane peut être déterminé au microscope. Un seul pore, cependant, ne peut pas être examiné, il est donc nécessaire de déterminer le système de pores d'une électrode entière. Ainsi, afin de créer une zone d'électrode pour le liquide et le gaz, le chemin peut être choisi pour créer différents rayons de pores r, ou pour créer différents angles de mouillage Θ.

Électrode frittée[modifier | modifier le code]

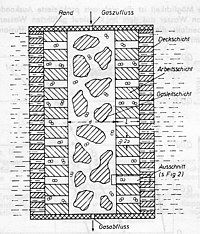

Sur cette image d'une électrode frittée, on peut voir que trois tailles de grains différentes ont été utilisées. Les différentes couches étaient:

- couche supérieure en matériau à grains fins

- couche de différents groupes

- couche de distribution de gaz en matériau à gros grains

La plupart des électrodes fabriquées de 1950 à 1970 avec la méthode frittée étaient destinées à être utilisées dans les piles à combustible. Ce type de production a été abandonné pour des raisons économiques car les électrodes étaient épaisses et lourdes, avec une épaisseur commune de 2 mm, tandis que les couches individuelles devaient être très minces et sans défauts. Le prix de vente était trop élevé et les électrodes ne pouvaient pas être produites en continu.

Principe d'opération[modifier | modifier le code]

Le principe de la diffusion de gaz est illustré dans ce schéma. La couche dite de distribution de gaz est située au milieu de l'électrode. Avec seulement une petite pression de gaz, l'électrolyte est déplacé de ce système de pores. Une petite résistance à l'écoulement garantit que le gaz peut circuler librement à l'intérieur de l'électrode. À une pression de gaz légèrement plus élevée, l'électrolyte dans le système de pores est limité à la couche de travail. La couche de surface elle-même a des pores si fins que, même lorsque les pics de pression, le gaz ne peut pas traverser l'électrode dans l'électrolyte. Ces électrodes ont été produites par diffusion et par frittage ou compression à chaud. Pour produire des électrodes multicouches, un matériau à grain fin a été dispersé dans un moule et lissé. Ensuite, les autres matériaux ont été appliqués en plusieurs couches et mis sous pression. La production était non seulement sujette aux erreurs mais aussi longue et difficile à automatiser.

Électrode liée[modifier | modifier le code]

Depuis environ 1970, les PTFE sont utilisées pour produire une électrode ayant à la fois des propriétés hydrophiles et hydrophobes tout en étant chimiquement stable et qui peut être utilisé comme liant. Cela signifie que, dans les endroits à forte proportion de PTFE, aucun électrolyte ne peut pénétrer dans le système poreux et vice versa. Dans ce cas, le catalyseur lui-même doit être non hydrophobe[2].

Variations[modifier | modifier le code]

Il existe deux variantes techniques pour produire des mélanges de catalyseurs PTFE:

- Dispersion d'eau, PTFE, catalyseur, émulsifiants, épaississants. . .

- Mélange sec de poudre de PTFE et de poudre de catalyseur

La voie de dispersion est choisie principalement pour les électrodes à électrolytes polymères, introduites avec succès dans la pile à combustible PEM et dans l'électrolyse à membrane PEM ou HCL. Lorsqu'il est utilisé dans un électrolyte liquide, un procédé sec est plus approprié.

De plus, dans la voie de dispersion (par évaporation de l'eau et frittage des PTFE à 340 °C), le pressage mécanique est ignoré et les électrodes produites sont très poreuses. Avec des méthodes de séchage rapide, des fissures peuvent se former dans les électrodes qui peuvent être pénétrées par l'électrolyte liquide. Pour les applications avec des électrolytes liquides, tels que la batterie zinc-air ou la pile à combustible alcaline, la méthode du mélange sec est utilisée.

Catalyseur[modifier | modifier le code]

Enfin et surtout, le bon choix de catalyseur est également important. Dans les électrolytes acides, les catalyseurs sont généralement des métaux précieux comme le platine, le ruthénium, l'iridium et le rhodium. Dans les électrolytes alcalins, comme les piles zinc-air et les piles à combustible alcalines, il est habituel d'utiliser des catalyseurs moins chers comme le carbone, le manganèse, l'argent, la mousse de nickel ou les mailles de nickel .

Application[modifier | modifier le code]

Au début, des électrodes solides ont été utilisées dans la cellule Grove, Francis Thomas Bacon a été le premier à utiliser des électrodes de diffusion de gaz pour la pile à combustible Bacon [3] convertissant l'hydrogène et l'oxygène à haute température en électricité. Au fil des ans, les électrodes de diffusion de gaz ont été adaptées à divers autres processus comme:

- Batterie zinc-air depuis 1980

- Batterie au nickel-hydrure métallique depuis 1990

- Production de chlore par électrolyse des déchets d'acide chlorhydrique [4]

- Procédé chloralkali [5]

Ces dernières années, l'utilisation d'électrodes de diffusion de gaz pour la réduction électrochimique du dioxyde de carbone est un sujet de recherche en pleine croissance[6].

Production[modifier | modifier le code]

EDG est produit à tous les niveaux. Il n'est pas seulement utilisé pour les entreprises de recherche et développement, mais aussi pour les grandes entreprises dans la production d'un assemblage d'électrodes à membrane (AEM) qui est dans la plupart des cas utilisé dans une pile à combustible ou un appareil à batterie. Les entreprises qui se spécialisent dans la production à haut volume de EDG sont Johnson Matthey, Gore et Gaskatel . Cependant, il existe de nombreuses sociétés qui produisent du EDG personnalisé ou en faible quantité, permettant également d'évaluer différentes formes, catalyseurs et charges, notamment FuelCellStore, FuelCellsEtc et bien d'autres.

Références[modifier | modifier le code]

- Furuya, « A technique is described for production of a gas diffusion electrode by electrophoresis », Journal of Solid State Electrochemistry, vol. 8, , p. 48–50 (DOI 10.1007/s10008-003-0402-z)

- Bidault, F., « A new cathode design for alkaline fuel cells » [archive du ], Imperial College London (consulté le ), p. 7

- Francis Thomas (Tom) Bacon. chem.ch.huji.ac.il

- Barmashenko et Jörissen, « Recovery of chlorine from dilute hydrochloric acid by electrolysis using a chlorine resistant anion exchange membrane », Journal of Applied Electrochemistry, vol. 35, no 12, , p. 1311 (DOI 10.1007/s10800-005-9063-1)

- Sugiyama, Saiki, Sakata et Aikawa, « Accelerated degradation testing of gas diffusion electrodes for the chlor-alkali process », Journal of Applied Electrochemistry, vol. 33, no 10, , p. 929 (DOI 10.1023/A:1025899204203)

- doi:10.1021/jz1012627 |J. Phys. Chem. Lett. 2010, 1, 3451–3458