Samuel Clegg

| Naissance | |

|---|---|

| Décès |

(à 79 ans) Haverstock Hill |

| Sépulture | |

| Nationalité | |

| Activités |

Samuel Clegg (1781-1861), est l'ingénieur anglais, disciple de James Watt, qui inventa les procédés d'épuration des gaz manufacturés[1].

Né à Manchester le , il reçoit une éducation scientifique par les soins d'un certain Dr Dalton. Il est ensuite apprenti chez Boulton & Watt. À l'usine de Soho, il est témoin de beaucoup des expériences de William Murdoch dans l'utilisation du gaz de houille comme gaz d'éclairage. Il est bientôt engagé par un certain Henry Lodge pour adapter le nouveau système d'éclairage à ses filatures de coton à Sowerby Bridge, près de Halifax, et trouver le moyen de purifier le gaz.

Il invente le purificateur à chaux.

Purification du gaz de houille[modifier | modifier le code]

Jamais le « gaz hydrogène » ou gas light (gaz de houille) de William Murdoch n’aurait pu s’imposer s'il n'avait été épuré. Le problème de l’épuration du gaz de bois fut crucial pour Philippe Lebon mais jamais il ne put dépasser le stade du lavage à l’eau.

Le succès de l’entreprise de l'épuration du gaz de houille revient presque exclusivement à Samuel Clegg[1].

Au sortir des cornues et après avoir abandonné une partie du goudron dans le barillet, le gaz subit l'épuration, qui le sépare des produits qui diminueraient son efficacité lumineuse et vicieraient l'atmosphère des appartements[2] : le sulfure d'hydrogène (H2S), ainsi que le dioxyde de carbone (CO2), les résidus de goudron et les aérosols.

Dans une première étape, Clegg songe à se débarrasser de l’ennemi numéro un, le sulfure d'hydrogène, gaz toxique et nauséabond, en ajoutant du lait de chaux dans les cuves à eau des gazomètres. Les résultats sont plus que mitigés. Il apparaît vite que les gazomètres ne sont pas là pour jouer les épurateurs.

Aussi à partir de 1807, il met au point toute une série d’éléments d’épuration qu’il serait trop long de décrire en détail mais que l’on peut rattacher, d’abord à l’épuration physique, ensuite à l’épuration chimique. Le fourneau de Samuel Clegg

« était bâti en briques, et celles immédiatement exposées au feu étaient cuites au four et recrépies avec de la terre à four. Le réservoir au goudron « pour recueillir le bitume et autres produits condensés tirés de la houille, était un cylindre creux en fonte, fermé, au sommet, par un couvercle avec un très petit trou pour laisser échapper l'air, à mesure que le liquide pénétrait dans le vaisseau. Du réservoir au goudron, le gaz parcourait un tube en serpentin immergé dans la cuve du gazomètre, se rendait par la continuation de ce tube, auquel en était adapté un autre destiné à conduire les liquides condensés dans un réservoir, à un épurateur muni d'un agitateur, d'où il ressortait pour arriver dans un gazomètre carré construit en tôle, suspendu par un contrepoids et une chaîne articulée qui, en faisant mouvoir une poulie, communiquait à l'axe prolongé de cette poulie un mouvement qui, au moyen d'une corde sans fin enroulée d'une part à cet axe et de l'autre à une roue sur laquelle était un cadran, indiquait, au moyeu d'une aiguille fixe, la quantité de gaz contenue dans le gazomètre. La cuve également carrée était hors de terre et formée de plaques en fonte. Les cornues étaient montées horizontalement ; les obturateurs se plaçaient à peu près comme maintenant, excepté que l'on n'avait pas encore trouvé la vis. Du reste quand une opération était finie, on laissait refroidir la cornue, puis on enlevait l'obturateur, on mettait une nouvelle charge de houille, et on rallumait le fourneau. Le gazomètre était garni d'une valve hydraulique, que l'on appelait soupape de sûreté, afin d expulser tout le gaz qui se produirait encore lorsqu'il serait déjà plein. Plus tard, cette soupape fut remplacée, dans le même but, par un tube ouvert et adapté à la calotte du gazomètre, plongeant dans la cuve, à peu de chose près aussi bas que le gazomètre, de manière que le gazomètre arrivant à son plus haut point d'ascension, l'extrémité inférieure du tube ne plongeant plus dans l'eau, laissait un passage libre au gaz jusqu'au moment où, redescendant, ce passage était de nouveau obstrué par l'eau[3]. »

- Sitôt formé, le gaz est lavé à l’eau dans un appareil situé au-dessus des cornues, appelé le « barillet », permettant ainsi de le débarrasser de la majeure partie des goudrons et des composés ammoniacaux.

« C'est un long cylindre en fonte, placé à la partie antérieure et au-dessus du fourneau ; dans ce cylindre viennent se rendre tous les tubes en fonte, abducteurs du gaz et partant des tètes des cornues. Ce barillet contient de l'eau, et le tube qui amène le gaz de chaque cornue plonge de 2 centimètres environ dans l'eau que contient ce cylindre, lequel fait l'office d'un flacon de Woolf. Tous les tubes abducteurs plongeant dans l'eau du barillet, il s'ensuit que chaque cornue se trouve isolée des autres par cette fermeture hydraulique ; de cette façon, les fuites ou accidents qui pourraient se produire à l'égard d'une cornue ne sauraient avoir d'influence fâcheuse sur l'ensemble de la production.

Comme il se dépose déjà dans le barillet une certaine quantité d'eau et de goudron, il est nécessaire de munir ce cylindre d'un trop-plein pour maintenir le liquide à un niveau constant.

On utilise aussi un extracteur pour détruire la pression dans les cornues en aspirant le gaz des cornues, au fur et à mesure de sa production, pour le refouler ensuite dans la série des appareils qu'il doit traverser avant de se rendre finalement au gazomètre. La diminution de pression empêche aussi la formation abondante de graphite dans les cornues[4]. »

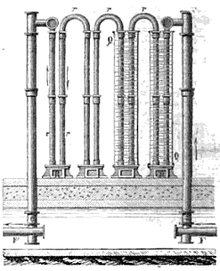

- Puis il passe dans un condenseur (encore appelé jeu d'orgue), système ingénieux de tubes en U renversé à branches dissymétriques, refroidi par un courant d'eau. Le gaz y poursuit son lavage mais surtout se refroidit et abandonne la majorité de ses condensats et carbures lourds.

- Puis il subit un lavage à l'eau, dans une colonne à coke (ou filtre à coke), pour éliminer les sels ammoniacaux et aérosols. Ensuite on le fait passer sous pression à travers une tôle finement perforée, qui retient le goudron.

- Après son épuration physique, l'épuration chimique, le gaz est brassé avec un lait de chaux. Dans les premiers temps, ce brassage se faisait à la manivelle afin d’éliminer l'ammoniac NH3, l'hydrogène sulfuré H2S et le gaz carbonique CO2[5],[2] selon les réactions :

- H2S + Ca(OH)2 ⇒ CaS + 2 H2O et CO2 + Ca(OH)2 ⇒ CaCO3 + H2O

Le rejet à l’égout du lait de chaux « usé » ayant occasionné plainte sur plainte, on adopta un système par voie sèche en faisant passer le gaz sur des lits superposés de foin et de chaux vive. La solution définitive fut trouvée par l’Anglais Lamming qui inventa un épurateur chimique régénérable par l’oxygène de l’air et l’ammoniac, constitué de sulfate de calcium, d’oxyde de fer ferrique Fe2O3) mélangé à de la sciure de bois[5],[2].

Le gaz bon pour le service pouvait être envoyé vers les gazomètres puis acheminé vers les utilisateurs.

Notes et références[modifier | modifier le code]

- Samuel Clegg, Édouard Servier, Ed Servier, Traité pratique de la fabrication et de la distribution du gaz d'éclairage et de chauffage, Lacroix et Baudry, 1860, Google Livres.

- Nouveau Larousse universel, 1948.

- Désiré Magnier, Nouveau manuel complet de l'éclairage au gaz, ou Traité élémentaire et pratique à l'usage des ingénieurs, directeurs, etc., Librairie encyclopédique de Roret, 1849 (Livre numérique Google)

- Charles Adolphe Wurtz, Jules Bouis. Dictionnaire de chimie pure et appliquée : comprenant la chimie organique et inorganique, la chimie appliquée à l'industrie, à l'agriculture et aux arts, la chimie analytique, la chimie physique et la minéralogie, vol. 2, Hachette, 1870 (Livre numérique Google)

- Les débuts obscurs du gaz d'éclairage sur un site consacré à la chimie.

Voir aussi[modifier | modifier le code]

Articles connexes[modifier | modifier le code]

Liens externes[modifier | modifier le code]

- Notices dans des dictionnaires ou encyclopédies généralistes :

- Clegg, Samuel (DNB00)