Métrologie dans l'entreprise

L'implantation d'une métrologie dans l'entreprise concerne les entreprises de production effectuant des mesurages dans un cadre d'échanges « clients - fournisseurs ».

On peut distinguer :

- La métrologie opérationnelle, qui intervient directement dans la maîtrise des processus de production, sous la responsabilité conjointe des méthodes, des opérationnels et de la fonction qualité ;

- La métrologie conventionnelle qui est chargée du suivi métrologique des moyens de mesurage.

Seule la métrologie conventionnelle est développée ici.

La qualité des pièces et des produits à fabriquer implique la qualité des équipements permettant de s'assurer de la conformité des caractéristiques à obtenir ; cette responsabilité est du domaine de la fonction « métrologie de l'entreprise ».

La fonction métrologie

[modifier | modifier le code]Un certain nombre de normes volontaires de management des entreprises impose d'implanter dans l'entreprise un système d'assurance Qualité comportant des exigences en matière de maitrise des processus de mesures ayant un impact critique sur la conformité finale du produit aux spécification définie soit par l'entreprise soit par une réglementation. Ces normes peuvent être des normes de certification de système de management telles que les normes ISO 9001, ISO 14001 ou encore celle spécifique aux fournisseurs des constructeurs automobiles IATF16949, d'autres concernent l'évaluation de la compétence technique d'organismes tels que les organismes d'inspection ou encore les laboratoires d'essais. ISO/CEI 17020 et ISO/CEI 17025. Toute demande que la maitrise des équipements de mesures soit sous contrôle en fonction de leur criticité c'est la tâche de la fonction Métrologie, organisée comme l'entreprise le souhaite.

« Le fournisseur doit établir et tenir à jour des procédures écrites pour maîtriser, étalonner et maintenir en état les équipements de contrôle, de mesure et d'essai (y compris les logiciels) pour démontrer la conformité du produit[N 1] aux exigences spécifiées. L'incertitude des équipements utilisés doit être connue et compatible avec les spécifications[1]. »

Dans ses grandes lignes, la métrologie de l'entreprise peut se définir comme étant :

- le « gardien » des étalons et appareils de référence. Elle garantit leur raccordement à la chaîne nationale d'étalonnage (traçabilité métrologique) ;

- il s'agit en outre d'assurer la gestion des moyens de mesure qui consiste à acheter-réceptionner, étalonner-vérifier, raccorder avant mise en service les appareils ;

- À cela s'ajoute le suivi et la vérification périodique des matériels qui peuvent conduire à des réparations, des déclassements ou des réformes[N 2].

Organisation d'une métrologie

[modifier | modifier le code]- elle doit être indépendante de la production (rattachée généralement à la fonction Qualité) ;

- le personnel doit être formé ;

- l'accès du local est contrôlé.

Local

[modifier | modifier le code]Le local doit respecter les recommandations suivantes :

- la dalle doit être flottante et la salle climatisée pour maintenir une température de 20 ± 1 °C, avec une hygrométrie à 50 ± 15 % d'humidité relative ;

- un filtre à poussière est souhaitable ;

- la communication vers l'atelier se fait à travers un sas équipé d'un essuie-pieds ;

- l'éclairement doit être suffisant, la peinture claire, un sol anti-poussière est préférable ;

- l'ordre est de rigueur : une place pour chaque chose ; les instruments sont rangés dans leur boîte d'origine ; les boîtes portent le même code d'identification que leur instrument.

- les étalons de référence sont séparés des moyens de mesure.

Équipement

[modifier | modifier le code]Cet inventaire est un standard pour une PME de fabrication mécanique ; il est donné à titre indicatif pour fixer les idées dans un domaine relativement bien connu.

- 1 boîte de cales de référence + 9 cales de µm en µm (classe 1) ;

- bagues, tampons, piges de référence ;

- 1 comparateur électronique ou inductif pour étalonnage ;

- 1 jeu de cales de protection éventuellement ;

- 1 boîte de cales de travail (classe 2) ;

- 1 marbre, 1 colonne de mesure ;

- 1 rugosimètre ;

- 1 machine 3D…

Étalonnage dans l'entreprise

[modifier | modifier le code]L'étalonnage, vu d'une façon simple, est la relation qui est établie entre des valeurs données par un appareil de mesure et les valeurs connues d'un étalon. Les incertitudes doivent y être généralement associées[N 3].

Exemple simple : étalonnage d'un pied à coulisse à l'aide d'une cale étalon de 100 mm de classe 2.

- la cale étalon de 100 mm de valeur vraie est donnée avec une tolérance de ± 1,2 μm que l'on admet comme incertitude ;

- cinq mesurages de la cale avec le pied à coulisse donnent les valeurs suivantes à l'afficheur de l'instrument : 99,99 ; 100,01 ; 100,02 ; 100 ; 100,03 ;

- la valeur moyenne du résultat d'étalonnage est de 100,01 mm ; la dispersion des valeurs mesurées est de ± 0,0317 ; en tenant compte de l'incertitude de la cale l'incertitude globale est de ± 0,032.

Le résultat de l'étalonnage est alors le suivant : écart d'indication : 0,1 ± 0,032.

Pourquoi étalonner

[modifier | modifier le code]L'entreprise doit mettre en place un système capable de vérifier par étalonnage que tous les moyens sont capables de faire des mesures à l'intérieur des limites appropriées aux exigences. Les étalons doivent être raccordés aux étalons nationaux pour s'assurer de la qualité du système.

De plus la qualité des équipements de mesure évolue dans le temps. Cette dérive est due principalement à :

- de lentes dérives consécutives au vieillissement et à l'usure ;

- de mauvaises utilisations comme des surcharges ou des chocs,

- des modifications erratiques liées à la conception défectueuse de certains appareils de mesure.

Ainsi une vérification périodique est nécessaire.

Étalons

[modifier | modifier le code]Les étalons reproduisent une ou des valeurs connues d'une grandeur pour les transmettre par comparaison à d'autres systèmes de mesure (ex : masse de 1 kg, cale étalon, résistance-étalon de 100 Ω, ampèremètre étalon, etc., avec leur incertitude respective associée). À chaque niveau du système LNE/COFRAC correspond un type d'étalon bien précis :

| NIVEAU | EMPLOI |

|---|---|

| Primaire | LNE |

| Secondaire | De travail dans un laboratoire accrédité |

| De référence | La plus haute exactitude au niveau de l'entreprise |

| De transfert | Intermédiaire entre étalon de référence et travail |

| De travail | Utilisé pour étalonner les instruments de mesure |

Mise en œuvre

[modifier | modifier le code]Il est indispensable pour l'entreprise de disposer d'un étalon de référence (ou de plusieurs) confié au service métrologie. Raccordé aux étalons nationaux, il doit être accompagné d'un procès-verbal indiquant les résultats de l'étalonnage. Son utilisation doit être aussi réduite que possible afin d'éviter la détérioration de son exactitude. C'est pourquoi l'entreprise passe par un, voire plusieurs niveaux intermédiaires qui jouent le rôle d'étalons de travail.

Schéma de hiérarchisation

[modifier | modifier le code]Ce schéma visualise les différentes possibilités d'étalonnage entre le moyen de mesure et le centre accrédité extérieur.

Illustration de la chaîne la plus grande avec un exemple[2] (les incertitudes seront admises ici) :

- le moyen de mesure peut être un micromètre de 25-50 ; son incertitude établie est U1 = ± 10 μm ;

- son étalon de travail est une pige fournie avec le micromètre ; son incertitude U2 doit être inférieure à ± 2,5 μm ;

- l'étalon de transfert est une cale de classe 2 (U3c = ± 0,6 μm) ; l'instrument de comparaison est un comparateur digital (U3i = ± 1 μm) ; l'incertitude globale U3 = ± 1,2 μm ;

- l'étalon de référence est un cale de classe 0 (U4c = ± 0,14 μm) ; l'instrument de comparaison est une centrale de mesure à palpeur inductif (U4i = ± 0,2 μm) ; l'incertitude globale U4 = ± 0,25 μm ;

- au centre accrédité : l'étalon permettant de vérifier l'étalon de référence de l'entreprise est un cale de classe 00 (U5c = ± 0,04 μm ; l'instrument de comparaison est un interféromètre (U5i = ± 0,025 μm) ; l'incertitude globale U5 = ± 0,045 μm.

Il est à remarquer que l'exactitude de l'étalon est d'autant plus grande qu'il est proche de la partie haute de la chaîne d'étalonnage. Le choix de la classe d'exactitude des cales étalons dépend de l'utilisation et de l'incertitude des spécifications. Pour les cales étalons, la norme NF E 11-010 définit six classes d'exactitude.

Gestion des moyens de mesure

[modifier | modifier le code]La norme ISO 9001 impose la maitrise des moyens de mesure ; les normes NF X 07-009 et 010, à l'origine[3], précisent les actions à engager.

Il est nécessaire de prendre en compte :

- le choix des équipements à acheter ;

- la réception de ces équipements ;

- la vérification périodique de ces équipements.

Choix et achat des équipements

[modifier | modifier le code]Les moyens à définir sont fonction des besoins techniques et doivent tenir compte des contraintes budgétaires de l'entreprise.

Les appareils doivent s'adapter notamment :

- aux caractéristiques à mesurer : capacité, tolérance[N 4], classe d'exactitude…

- au domaine d'utilisation : modes de fabrication unitaires ou de série, cadences, milieu ambiant…

- au degré de convivialité souhaitable : facilité d'utilisation, traitement de données…

Réception des équipements

[modifier | modifier le code]Dès réception la fonction métrologie, seule habilitée, s'assure des opérations suivantes avant mise en service :

- vérification de la conformité à la commande :

- identification de l'équipement :

- codification ;

- marquage indélébile (si conforme), étiquetage ;

- enregistrement sur fichier informatique.

- vérification de l'aptitude à l'emploi suivant procédure et/ou feuille d'instruction ;

- création et ouverture d'une fiche de vie ;

- archivage de la documentation d'origine et des documents de gestion ;

- création éventuelle d'une notice d'utilisation.

Vérification périodique

[modifier | modifier le code]Après mise en service, des vérifications ont pour objet de s'assurer périodiquement que les performances des appareils (étalons compris) demeurent dans les limites de conformité. Ces vérifications, suivant feuille d'instructions, sont consignées sur une fiche de vie pour assurer la traçabilité métrologique.

Périodicité

[modifier | modifier le code]La périodicité des vérifications est fonction des spécificités d'utilisation, du type de matériel, de son exactitude (qualité, classe), etc.

Quelques exemples indicatifs : Instruments dimensionnels, périodicité de six mois à un an pour des instruments de mesure à usage fréquent à une dizaine d'années pour des matériels robustes du type cales carbure, marbres. Pour les matériels divers : masses, dix ans ; balances industrielles, deux ans ; machines d'essais, un an ; thermomètres, deux ans.

L'exploitation des écarts entre deux étalonnage fournie les informations permettant d'optimiser les intervalles entre deux étalonnages. NF X 07-014.

Non conformité

[modifier | modifier le code]Après vérification et/ou étalonnage, dans le cas de résultats non conformes, la décision peut conduire à l'une des quatre solutions suivantes :

- l'ajustage qui permet de ramener l'appareil à une justesse convenable pour son utilisation. Exemple 1 : après étalonnage, on constate une erreur de justesse de - 0,02 sur un micromètre ; l'ajustage consistera à agir sur le réglage de l'instrument pour corriger cette erreur ; exemple 2 : ajustage de la linéarité du signal réponse d'un capteur inductif.

- la réparation effectuée par du personnel compétent et formé (généralement effectuée à l'extérieur). Exemple : réparation mécanique d'un comparateur, d'une balance ;

- le déclassement qui consiste en une nouvelle affectation demandant moins de précision. Exemple 1 : déclassement de cales de référence en cales de travail ; exemple 2 : déclassement d'un pied à coulisse d'une métrologie vers un atelier de mécanique, puis vers un atelier de chaudronnerie.

- la réforme qui intervient quand un déclassement ne peut plus être envisagé. Dans ce cas, tout matériel réformé doit faire l'objet d'une destruction matérielle avant toute opération de « mise à la ferraille ».

Le résultat d'une vérification entraîne obligatoirement la mise à jour de la fiche de vie.

Fiche de vie

[modifier | modifier le code]Après vérification en réception ou après vérification périodique, il y a lieu de créer et/ou de mettre à jour la fiche de vie de chaque instrument de mesure[4].

La fiche de vie contient tous les renseignements nécessaires à la traçabilité métrologique de l'instrument :

- elle est le « feu vert » de la mise en service ;

- elle permet de déclencher la vérification périodique ;

- après intervention, elle permet d'enregistrer l'état des matériels et elle déclenche un étiquetage de couleur adéquat sur le matériel.

- Étiquetage en fonction du résultat de l'intervention :

- conforme : étiquetage « vert » et remise en service ;

- ajustage : étiquetage « rouge », magasin prison et nouvelle vérification après ajustage ;

- réparation : étiquetage « rouge », magasin prison et nouvelle vérification après réparation ;

- déclassement : étiquetage « rouge » d'attente puis « vert » au changement d'affectation ;

- dérogation : étiquetage « orange » avec précision de la restriction et remise en service ;

- réforme : étiquetage « rouge », magasin prison, affectation : H.S., mise à la ferraille[N 5].

Galerie

[modifier | modifier le code]- Galerie documentaire

-

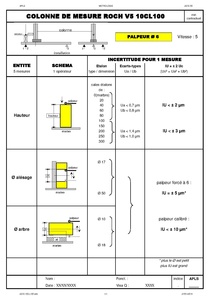

Instructions pour vérification d'une colonne de mesure.

-

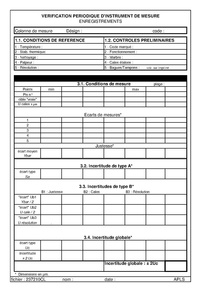

Imprimé de vérification-étalonnage d'une colonne de mesure.

-

Feuille de résultats d'étalonnage d'une colonne de mesure.

-

Fiche de vie d'une boîte de cales étalon.

-

Étiquettes de vérification.

Notes et références

[modifier | modifier le code]Notes

[modifier | modifier le code]- Seuls, les équipements entrant en jeu pour démontrer la conformité du produit sont à gérer suivant la norme ; les autres, qu'il est souhaitable de gérer aussi, mais pour lesquels on pourra faire l'impasse sur les incertitudes portent le nom d'indicateurs

- Remarque : certaines entreprises, en fonction de la faible importance de leur parc d'instruments de mesure, décident de sous-traiter directement étalonnages et vérifications à des centres métrologiques agrées. Elles se doivent néanmoins de gérer leur parc et d'assurer la traçabilité des vérifications et étalonnages.

- La définition du VIM est la suivante : opération qui, dans des conditions spécifiées, établit en une première étape une relation entre les valeurs et les incertitudes de mesure associées qui sont fournies par des étalons et les indications correspondantes avec les incertitudes associées, puis utilise en une seconde étape cette information pour établir une relation permettant d'obtenir un résultat de mesure à partir d'une indication.

- Rappel important : L'incertitude de l'appareil est liée à la tolérance à respecter par la relation : U ≤ t / 8 (Voir incertitude de mesure).

- Dans le cas de la réforme, la fiche de vie est documentée et conservée trois ans minimum.

Références

[modifier | modifier le code]- suivant la norme NF EN ISO 8402-1995 à l'origine, NF EN ISO 10012-2003, NF ISO 21748, NF EN ISO/CEI 17043 (voir AFNOR, les normes clés.).

- D'après M. Collinet CNAM, Expression des incertitudes de mesures, Senlis, CETIM, .

- Voir les normes actuelles correspondantes : ressources AFNOR

- Voir les normes NF E 10-022 : Fiche de vie et NF X 07-10 et 07-11 sur les moyens de mesure.

Annexes

[modifier | modifier le code]Bibliographie

[modifier | modifier le code]![]() : document utilisé comme source pour la rédaction de cet article.

: document utilisé comme source pour la rédaction de cet article.

- (en + fr) VIM collectif, JCGM 200 : 2008 : Vocabulaire international de métrologie - Concepts fondamentaux et généraux et termes associés, BIPM, (lire en ligne).

- Collectif AFNOR, Métrologie dans l'entreprise : Outil de la qualité, Paris, AFNOR, , 310 p. (ISBN 2-12-460701-4).

Articles connexes

[modifier | modifier le code]- Management de la qualité

- Métrologie

- Étalonnage (métrologie)

- Traçabilité métrologique

- Qualité métrologique d'un appareil de mesure

- Capabilité d'un moyen de mesure