Benjamin Huntsman

| Naissance | |

|---|---|

| Décès | |

| Sépulture |

Chapelle d'Attercliffe (en) |

| Activités |

Benjamin Huntsman ( - ) est un inventeur et métallurgiste anglais, qui a mis au point une méthode de fabrication d'un acier au creuset dont la qualité était très supérieure à celle des aciers de son époque.

Biographie[modifier | modifier le code]

Benjamin Huntsman est né le . Il est le troisième fils d'un fermier quaker d'Epworth, dans le Lincolnshire, qui avait immigré d'Allemagne quelques années avant sa naissance.

Il commence à travailler à Doncaster en tant que fabricant d'horloges, de serrures et d'outils divers. Sa réputation lui permet de pratiquer occasionnellement la chirurgie et l'ophtalmologie[1].

Insatisfait de la qualité des aciers qu'il travaille, il mène des expériences pour produire un acier de meilleure qualité. Il commence ses recherches à Doncaster avant de déménager à Handsworth, près de Sheffield. Il développe son procédé, consistant à fondre des charges de 34 livres (soit 15,4 kg) dans des creusets en céramique. Le creuset, rempli de morceaux d'acier, est fermé, puis est chauffé avec du coke pendant près de 3 heures. Un court repos dans le four évite plus tard la formation de bulles dans l’acier coulé. Le creuset devient malléable à ces températures et doit être habillement saisit et soulevé. L'acier en fusion est ensuite coulé dans des moules et les creusets sont réutilisés[1].

Benjamin Huntsman obtient les meilleurs résultats en utilisant de l’acier provenant de Suède sous le nom de fer Oregrounds. Le minerai de fer originaire de la mine de Dannemora est pauvre en phosphore et riche en manganèse. Il est transformé en fonte brute dans un haut fourneau utilisant comme combustible du charbon de bois au lieu du coke, ce qui réduit la contamination de la fonte produite, notamment par le soufre généralement présent dans le coke. Le manganèse aide aussi en se liant avec les contaminants comme le soufre. Cette fonte est ensuite affinée (décarburation) dans une forge wallonne pour produire du fer Oregrounds exporté en Angleterre. Là, il est cinglé en fer forgé, puis cuit plusieurs semaines dans du charbon de bois pour le recarburiser par cémentation. Cette recarburation n’est pas homogène, plus forte en surface et très faible à coeur, et des scories restent présentes dans le métal. En rendant l’acier liquide dans ses creusets, Huntsman homogénéise le taux de carbone du métal, et retire totalement les scories, produisant ainsi un acier au carbone "pur" et très dur, sans égal en Europe. Mais les nombreuses étapes de transformation sont coûteuses et requièrent beaucoup d’efforts et d’expertises. Et les fonderies au creuset de Sheffield sont ainsi dépendantes des importations de fer Oregrounds suédois.

Benjamin Huntsman protégeait scrupuleusement la méthode de fabrication des creusets, alors même qu’il montrait plus volontiers les autres parties de sa fonderie à ses visiteurs étrangers. Les tentatives de copies du procédé, notamment francaises, se heurtaient effectivement à la difficulté de fabriquer un creuset capable de résister aux températures de fusion de l’acier (1450 à 1550°) avant la compréhension du procédé de fabrication des porcelaines[2].

L’analyse de creusets trouvés sur le site de la fonderie de Marshall à Sheffield, et datés de la fin du XVIIIe siècle, semblent indiquer des creusets d’argiles réfractaire riches en silicate d’alumine (mullite) et l’ajout de graphite. La surface interne du creuset montre la présence de calcium, potassium et manganèse indiquant probablement l’ajout d’oxide de magnésium dans le flux (calcaire). L’ajout de sable ou de verre dans la charge du creuset sert à former une barrière protectrice à la surface du métal en fusion[2].

L'apport de Huntsmann à la production d'acier est essentiel car son procédé permet de garantir la qualité de l'acier. Percy attribue à Huntsman ce progrès décisif :

« Anciennement, l'acier n'était jamais fondu ni coulé après sa fabrication ; dans un seul cas, celui du wootz, il était fondu pendant la fabrication même. Quelle que fût la méthode […] l'acier en masse n'était pas obtenu à l'état homogène. Même par la cémentation du fer en barres, certains défauts qui se manifestent dans la fabrication du fer, surtout ceux inhérents à la présence des laitiers, se perpétuaient plus ou moins dans l'acier en barres[…]. Or la fusion et le moulage de l'acier remédient au mal signalé, et l'on peut ainsi se procurer des lingots d'une composition parfaitement homogène dans toutes leurs parties. C'est à Benjamin Huntsman que l'on est redevable de la solution pratique de cet important problème[1]. »

— J. Percy, Traité complet de métallurgie, tome 4, p. 265-266

Cette qualité permet, par exemple, de réaliser des ressorts très performants pour l'horlogerie, tel que celui du chronomètre de marine de Harrison pour mesurer la longitude. La méthode est mal adaptée à la production de pièces volumineuses, mais de nombreuses améliorations vont rapidement voir le jour pour traiter ce problème. Krupp s'y distingue, parvenant à couler un lingot de 2,25 tonnes en 1851, et de 21 tonnes en 1862[1].

Pourtant, l'industrie locale refuse d'utiliser cet acier, car il s'avère plus dur que celui qui était jusqu'ici importé d'Allemagne. À ses débuts, Hunstman n'a donc pas d'autre choix que d'exporter son métal en France. Mais la concurrence grandissante des couteaux français, réalisés à partir de cet acier au creuset, inquiète les coutelleries de Sheffield. Après avoir, sans succès, tenté d'interdire l'exportation d'acier au creuset, les industriels anglais sont contraints d'adopter cet acier[3].

En 1770, il s'installe à Attercliffe (en), où son entreprise prospère encore pendant six ans, bien que « jamais il ne consentit à faire prospérer ses affaires par aucun des moyens si communs aujourd'hui[1] ». Il y décède le . Son affaire est reprise par son fils William Huntsman (1733–1809)[1].

Diffusion de son procédé[modifier | modifier le code]

Huntsman n'a pas breveté son procédé, et son secret est éventé par un fondeur d'acier nommé Walker. Selon la tradition populaire, Walker s'était déguisé en un mendiant en haillons, qui ne demandait qu'à se réchauffer aux feux de la forge pendant une froide nuit d'hiver[4].

La diffusion du procédé permet une expansion spectaculaire de la production d'acier à Sheffield. Alors qu'avant l'invention de Huntsman, en 1740, moins de 200 tonnes d'acier y étaient produites par cémentation, un siècle après, la production d'acier au creuset atteint 20 000 tonnes d'acier : de Sheffield sort 40 % de l'acier produit en Europe[5]. En 1860, la production d'acier de Sheffield dépasse 80 000 tonnes, soit plus de la moitié de la production mondiale.

L’introduction du procédé Bessemer et ses améliorations ultérieures (Thomas et Martin-Siemens) permettent de convertir directement la fonte brute en acier doux. Mais l’acier au creuset initié par Benjamin Huntsman se maintient pour la production d’acier à haute teneur en carbone nécessaire notamment pour la production de ressorts, et d’outils de coupe ou moules pour travailler les pièces en acier doux. L’allemand Jacob Mayer parvient à maîtriser les compexités du coulage de l’acier pour produire directement des pièces moulées de grande taille. Les aciéries au creuset permettent aussi la production des alliages d’aciers spéciaux (chrome, nickel, cuivre etc) qui se développent à la fin du XIXe et au debut du XXe siècle[6].

La baisse du coût économique des fours électriques (four à arc et à induction) au milieu du XXe siècle entraine finalement la fin de l’utilisation de la méthode initiée par Benjamin Huntsman aux environs de 1750.

-

Sculpture montrant la fabrication d'acier au creuset.

-

Creusets exposé à Beauchief, près de Sheffield.

-

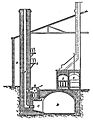

Principe d'un four de creusets.

-

Usine de Samuel Osborne & Co, produisant de l'acier au creuset à Sheffield.

Références[modifier | modifier le code]

- John Percy (trad. traduction supervisée par l'auteur), Traité complet de métallurgie, t. 4, Paris, Librairie polytechnique de Noblet et Baudry, éditeur, (lire en ligne), p. 265-276

- P. Craddock, P. Andrews et M. Spataro

- (en) Samuel Smiles, Industrial Biography, , 160 p. (présentation en ligne), p. 53-60

- (en) Dictionary of National Biography, Londres, Smith, Elder & Co, 1885–1900 (lire sur Wikisource), Huntsman, Benjamin

- « Sheffield's industrial history », sur sheffieldontheinternet.co.uk.

- Burnham, T. H. and Carnegie, David. Liquid Steel: Its Manufacture And Cost. Longmans, Green And Co. 1918G. O. Hoskins. Iron And Steel In Britain 1870-1930. George Allen & Unwin, 1943