Matte (métallurgie)

La matte désigne une matière sulfurée semi-métallique, produit intermédiaire dans les procédés pyrométallurgiques d'extraction de métaux non ferreux. Elle est le résultat de la première fusion d'un minerai sulfuré, par exemple de cuivre, de plomb, d'argent, d'antimoine ou de nickel.

La matte n'a d'intéret que par sa composition chimique et le fait qu'elle est en fusion[note 1]. Chimiquement, elle est assimilable à un sel fondu composé d'éléments chalcophiles.

Éléments étymologiques[modifier | modifier le code]

La matte apparaît dans la langue française écrite vers 1627. Ce substantif féminin désigne le sous-produit ou intermédiaire de la métallurgie. Un siècle plus tôt, la matte semble indiquer un métal brut, expurgé par martelage de ses impuretés majeures.

Le terme selon le Trésor de la langue française ou une simple analyse dialectale vient d'un étymon indoeuropéen matte* signifiant « compact, de plus en plus compact ». Les forgerons ne sont pas les seuls à l'employer, les éleveurs nomment matte (au féminin) ou maton (au masculin) le lait caillé, matière que l'on peut ensuite presser ou compacter pour faire du fromage blanc dans un premier stade. Le verbe ancien français du XIIe siècle matoner signifie cailler, coaguler. De manière assez surprenante, beaucoup de dictionnaires étymologiques français précisent souvent une origine obscure ou incertaine à ce terme technique.

En langue germanique der Lech ou das Rohmetal peut signifier la matte dans diverses métallurgies. Les mondes techniques anglo-saxon et francophones possèdent le même terme écrit matte.

Définitions[modifier | modifier le code]

La matte contient, outre le métal recherché dans le minérai, d'autres métaux chalcophiles[1] comme le fer, le nickel, etc. Les éléments métalliques y sont souvent sous la forme de sulfures de formules complexes, parfois modélisés sous la formule générique Cu2S, FeS, NiS… Tant que le soufre est présent, on parle de matte. La meilleure façon de la représenter consiste à l'assimiler à un sel fondu[2].

Lorsque le soufre a été ôté, on obtient généralement un alliage entièrement métallique. Quand cet alliage contient beaucoup de fer (cas de la métallurgie extractive du nickel) on parle de ferroalliage.

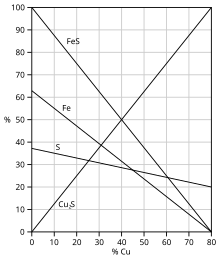

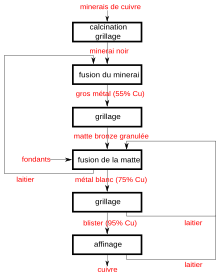

Dans la métallurgie extractive du cuivre, la matte avant affinage au convertisseur est appelée parfois « matte bronze »[3]. Elle contient 40 à 50 % de cuivre (avec, respectivement 32 à 22 % de fer pour une matte élaborée au haut fourneau), mais il est possible, dans certains cas, de descendre jusqu'à 32 % de cuivre[4]. Lorsque tout le fer a été oxydé, le métal a atteint un teneur en cuivre d'environ 80 %. Il ne contient plus de fer, mais reste riche en soufre et en éléments difficilement oxydables : on appelle cet alliage intermédiaire « matte blanche »[3]. Le soufflage continue jusqu'à obtenir un métal contenant plus de 99 % de cuivre, appelé « blister »[5].

Dans la métallurgie extractive du nickel, l'affinage au convertisseur de la matte s'arrête au moment où tout le fer a été oxydé ; il reste donc du soufre à la fin du soufflage. On distingue donc deux mattes de nickel : une « matte brute », contenant du nickel, du fer, du soufre et d'autres métaux (cuivre cobalt, métaux précieux), et une « matte blanche » (ou matte de convertisseur, ou encore matte affinée), contenant essentiellement du nickel, du soufre auxquels s'ajoutent, selon la nature du minerai, éventuellement du cuivre et des métaux précieux. L'oxydation du fer dans le convertisseur fait ainsi passer la teneur en nickel de 15-60 % dans la matte brute, à 40-70 % dans la matte affinée[6].

Dans la métallurgie extractive des platinoïdes, la matte de nickel-cuivre est obtenue et affinée comme une matte de nickel. Après oxydation du fer dans un convertisseur (de type top-blown, Peirce-Smith, ou continu), la matte blanche contient de 2 à 6 kg d'éléments précieux par tonne[7].

Plus généralement, la matte peut être définie comme un mélange de soufre et de métal. Edward Peters résume ainsi que « sans le soufre, nous ne pouvons pas avoir de matte dans le sens où on l'admet généralement. Le métallurgiste du cuivre considèrera naturellement le cuivre comme un élément indispensable à sa matte, mais le fondeur d'or et d'argent pourrait produire une matte ne contenant pas de trace de cuivre, voire pas de fer. Le nickel, le cobalt, le plomb ou le bismuth peuvent prendre la place d'un ou des deux éléments susnommés, le manganèse et le zinc peuvent les remplacer dans une certaine mesure, alors que les métallurgistes […] savent que le sulfure de baryum peut entrer sans limite dans la matte[8]. »

Rôle dans les procédés pyrométallurgiques[modifier | modifier le code]

Obtention de la matte[modifier | modifier le code]

Dans certains cas, la matte peut être obtenue de manière très simple. Par exemple, le chauffage à 600 °C de roches contenant de la stibine génère l'écoulement d'une matte d'antimoine en fusion, qui se sépare ainsi des stériles[9].

Pour d'autres mattes, un grillage précède la fusion des matières métalliques sulfureuses contenues dans les minerais. La matte en fusion se sépare naturellement des autres composants car sa masse volumique, qui se situe entre 4 et 6 g/cm3 dans le cas de la métallurgie du cuivre, est moins dense que le métal fondu, mais plus dense que la scorie surnageante. Cette dernière est une phase siliceuse à base de Fe2SiO4. De par sa structure ionique et partiellement métallique, la matte est immiscible avec le laitier, et difficilement miscible avec le métal en fusion[1].

Au début du XXIe siècle, dans la métallurgie extractive du nickel, l'obtention de la matte peut se faire de 3 manières différentes :

- dans le traitement des minerais limonitique, le minerai de nickel préréduit est enrichi en soufre, soit dans les fours de préréduction, soit dans le four électrique de fusion[10]. Ce procédé concerne moins de 4 % de la production de nickel à partir de minerais[11] ;

- dans le traitement des minerais sulfureux, le minerai cencentré peut être grillé puis fondu au four électrique[12]. Ce procédé concerne environ 15 % de la production de nickel à partir de minerais[13] ;

- le minerai sulfureux concentré peut être aussi fondu par fusion flash[14]. Ce procédé concerne environ 45 % de la production de nickel à partir de minerais[15] ;

Utilisation de la matte[modifier | modifier le code]

La matte doit être débarrassée du soufre et du fer pour devenir un métal prêt à l'emploi. Une méthode historique d'affinage est la méthode galloise, fondée sur des grillages successifs dans des fours à réverbère[16]. Cette méthode, gardée secrète, a permis à la Grande-Bretagne d'acquérir une situation prépondérante dans la production de cuivre jusque dans les années 1880[17]. L'affinage de la matte y consiste, pour simplifier, en 6 passages au four à réverbère[18].

En 1880, l'invention du procédé Manhès-David, inspiré du procédé Bessemer, contribue à la disparition de la méthode galloise. Alors que le traitement du minerai dure de 10 à 15 jours et consomme 15 tonnes de charbon avec la vieille méthode, la fusion et le soufflage de la matte avec le procédé Manhès-David se font en 4 heures et ne nécessitent que 500 kg de coke[18].

Au début du XXIe siècle, le procédé Manhès-David est encore la méthode dominante d'affinage des mattes, même s'il a beaucoup évolué. En 2010, il représente encore 90 % de l'affinage des mattes cuivreuses[19]. Il participe au traitement des minerais sulfureux de nickel, intervenant, en 2011, dans 60 % de l'extraction du nickel[20].

La généralisation du convertisseur Peirce-Smith au début du XXe siècle, a donc maintenu la matte comme produit intermédiaire incontournable dans la métallurgie extractive des non ferreux à partir de minerais sulfureux (blende, chalcopyrite, galène, pentlandite, etc.). Pour autant, dans la métallurgie extractive du cuivre, certaines fonderies utilisant des fours de fusion flash y poussent l'oxydation jusqu'à brûler tout le soufre contenu dans la matte, afin de produire directement un métal[21].

Notes et références[modifier | modifier le code]

Notes[modifier | modifier le code]

- Le rôle de la matte dans la métallurgie est donc similaire à celui de la fonte brute en sidérurgie. On pourrait aussi la comparer aux ferroalliages, à la différence près que ceux-ci sont commercialisés et utilisés eux sous forme solidifiée.

Références[modifier | modifier le code]

- Pierre Blazy et El-Aid Jdid, « Pyrométallurgie et électroraffinage du cuivre - Pyrométallurgie », dans Techniques de l'ingénieur, Éditions techniques de l'ingénieur (lire en ligne)

- (en) William G. I. Davenport, Matthew J. King, Marc E. Schlesinger et A. K. Biswas, Extractive Metallurgy of Copper, Oxford/New York/Tokyo, Elsevier, , 4e éd., 432 p. (ISBN 0-08-044029-0, lire en ligne), p. 64

- « Métallurgie : bessemérisation du cuivre », Bulletin de la Société de l'Industrie Minérale, 3e série, t. XV, , p. 560-573 (lire en ligne)

- (en) Donald M. Levy, Modern copper smelting, C. Griffin & company, limited, (lire en ligne), p. 203-204

- Levy 1912, p. 207-208

- (en) Frank K. Krundwell, Michael S. Moats, Venkoba Ramachandran, Timothy G. Robinson et William G. Davenport, Extractive Metallurgy of Nickel, Cobalt and Platinum Group Metals, Elsevier, , 610 p. (ISBN 978-0-08-096809-4, lire en ligne), p. 93 ; 103 ; 206 ; 215

- Krundwell et al. 2011, p. 442-450.

- (en) Edward Dyer Peters, Modern copper smelting, The Engineering and Mining Journal, , 7e éd. (lire en ligne), p. 228

- (en) Robert Hunt, A supplement to Ure's Dictionary of Arts, Manufactures, and Mines, containing a clear exposition of their principles and practice., New York, Appleton and Company, (lire en ligne), p. 106

- Krundwell et al. 2011, p. 96 ; 103.

- Krundwell et al. 2011, p. 51-53.

- Krundwell et al. 2011, p. 9 ; 203-209.

- Krundwell et al. 2011, p. 203-206.

- Krundwell et al. 2011, p. 9 ; 208 ; 215 ; 221-222.

- Krundwell et al. 2011, p. 215.

- Levy 1912, p. 195

- (en) Copper : Technology and competitiveness, Congress of the United States, (lire en ligne), chap. 6 (« Copper Production Technology »), p. 104

- (en) Clement Van de Velde, « The treatment of copper ores by the Manhès Process », Minutes of proceedings of the engineering society of New South Wales, Gustav Fischer, vol. 1, , p. 21-26 (lire en ligne)

- (en) Marc E. Schlesinger, Matthew J. King, Kathryn C. Sole et William G. I. Davenport, Extractive Metallurgy of Copper, Elsevier, , 5e éd., 455 p. (ISBN 978-0-08-096789-9, lire en ligne), p. 143

- Krundwell et al. 2011, p. 2 ; 15

- Schlesinger et al. 2011, p. 87