Trempe (métallurgie)

En métallurgie, la trempe est un traitement thermique qui consiste à refroidir rapidement un métal, à une vitesse suffisante pour emprisonner des éléments chimiques qui ont diffusé dans le solide cristallin à haute température. Elle suit un traitement thermique à une température de changement de phase ou bien de mise en solution de composés chimiques, selon le matériau, appliqué pendant le temps nécessaire à la transformation de toute la masse chauffée. Dans le cas des aciers, la trempe peut permettre par exemple d'améliorer la limite d'élasticité du matériau.

Histoire[modifier | modifier le code]

Le traitement de trempe était, jusqu'au début du XXe siècle, l'apanage des forgerons. Ce traitement était généralement effectué juste avant l’affûtage des outils tranchants en acier forgé (lames, burins, haches). Il consistait à porter l'extrémité qui sera affûtée à la température du rouge cerise clair (plage de température : 900 à 950 °C environ) puis à plonger très rapidement cette partie dans un fluide refroidissant, généralement de l'eau. Dans ce cas, l'acier utilisé par le forgeron présente une transformation avec changement de phase à une température dite de transformation allotropique, c'est ce changement de phase et la présence du carbone qui sont les deux moteurs de l'effet de trempe.

Aujourd'hui, la trempe conserve le même intérêt en ce qui concerne les aciers mais est aussi utilisée sur d'autres matériaux pour restaurer des propriétés mécaniques perdues pendant certaines phases de travail, comme la malléabilité du duralumin perdue lors d'un écrouissage. Dans ce cas précis, le duralumin présente, lors de déformations plastiques, des réactions néfastes de précipitation aux joints de grains (voir zone de Guinier-Preston). Dans ce cas, la trempe est utilisée pour remettre en solution ces précipitations.

Principe de la trempe des métaux[modifier | modifier le code]

Un métal est formé d'une multitude de grains polyédriques limités par des surfaces appelées joints de grains. Chaque grain est en fait un monocristal constitué d'ions métalliques organisés en réseau régulier et dont la cohésion est assurée par un gaz d'électrons. Quand l'orientation du réseau est différente pour chaque grain, le métal est dit polycristallin, ce qui est le cas le plus courant. En général, chaque ensemble de cristaux de même composition et de même structure forme une phase distincte, le métal est dit polyphasé. Les propriétés macroscopiques d'un métal sont en liaison directe avec sa structure cristalline, la trempe consiste donc à chauffer un métal :

- soit à une température supérieure à un point de transformation de phase, puis de le refroidir selon une vitesse appropriée de façon à produire une phase hors équilibre à température ambiante. En règle générale la phase métallique ainsi obtenue est plus malléable que la phase qui aurait été obtenue en permettant à la transformation au refroidissement de rejoindre l'état d'équilibre thermodynamique. Cependant, en fonction de la composition chimique du matériau, il arrive que la phase hors équilibre soit plus dure, donc plus fragile, que la phase en équilibre. C'est notamment ce qui se passe dans les aciers selon la teneur en carbone. cette trempe n'a donc de sens que si le métal présente un changement de phase, c'est-à-dire au moins un point de transformation allotropique ;

- soit à une température de mise en solution d'un composé inter-métallique ou chimique, puis de le refroidir à une vitesse suffisamment rapide afin de maintenir ces composés à l'état dissout et, par la même occasion, d'éviter un séjour dans une plage de températures propice à la formation de nouveaux précipités chimiques ou phases inter-métalliques indésirables. Ce traitement thermique est souvent désigné par le terme d'hypertrempe. L'hypertrempe est préconisée lorsque le métal ne présente pas de point de transformation allotropique.

Les fluides utilisés par ordre de vitesse de refroidissement (de la plus élevée à la plus faible) sont :

- l'eau salée ;

- l'eau ;

- l'eau additivée (polymère par exemple) ;

- l'huile ;

- le brouillard d'eau ;

- les gaz (air, argon, azote, etc.).

La vitesse de refroidissement est conditionnée par trois facteurs :

- le transfert de chaleur dans le fluide de trempe ;

- le transfert de chaleur à l'interface métal-fluide de trempe ;

- le transfert de chaleur dans le métal.

Trempe avec transformation allotropique[modifier | modifier le code]

Le mécanisme de la trempe est lié aux changements de formes cristallines d'un métal en fonction de la température (les variétés allotropiques). Un métal est une forme cristalline au sein de laquelle des atomes peuvent venir se loger (composé interstitiel). La solubilité de ces atomes dans la maille dépend de la structure de celle-ci et de sa taille. Une variation brusque de température d'un cristal dans lequel est dissoute une grande quantité d'un composant, passant d'une maille munie de sites importants vers une maille plus serrée, emprisonne ces atomes dans le nouveau cristal et crée une contrainte dans celle-ci.

Cas de l'acier[modifier | modifier le code]

À basse température, l'acier est biphasé à l'état stable : il est composé de cristaux de fer avec du carbone en solution solide (structure ferritique ou α), et de cristaux de carbures de fer Fe3C. L'acier présente une transformation allotropique : il est cubique centré à basse température (ferrite α) et cubique à faces centrées à haute température (structure austénitique ou γ). Cette température de transformation dépend de la teneur en carbone ; ceci est représenté par la ligne A3 du diagramme binaire fer-carbone. La trempe des aciers comporte donc un chauffage jusqu’au-delà de la température d'austénitisation, un maintien à cette température pendant le temps nécessaire à la transformation de toute la masse suivi d'un refroidissement à une température déterminée en vue d'éviter le retour à une structure d'équilibre.

Dans le domaine austénitique, le fer a une structure cubique à faces centrées (fer γ) qui possède des sites interstitiels plus grands que dans la structure cubique centrée (fer α), ce qui permet au carbone de se dissoudre beaucoup mieux dans le fer γ que dans le fer α. Les carbures Fe3C (cémentite et perlite) formés lors du refroidissement sont donc dissous. Si on le soumet maintenant à un refroidissement lent et en équilibre, il y aura précipitation de carbures et on retournera à l’état initial avant l’austénitisation, chose qui ne nous intéresse pas car on n’aura pas obtenu le durcissement souhaité. Par contre, si le refroidissement se produit à une vitesse assez rapide (gouvernée par différentes variables qu’on abordera plus tard), les atomes de carbone n'ont pas le temps de diffuser, la précipitation est empêchée ; en conséquence, lorsque les atomes de fer reprennent leur configuration α, la matrice de fer est contrainte par les atomes de carbone. De cette façon, on obtient le durcissement.

Ce traitement de trempe transforme l’austénite en martensite, qui présente une dureté proportionnelle à la teneur en carbone. De même, en fonction de la teneur en carbone du matériau et de la vitesse de refroidissement, d'autres phases peuvent apparaître, comme la bainite.

Les paramètres principaux d'une trempe sont le taux de composants étrangers dissous dans le cristal, la vitesse de traversée de la zone de changement de variété allotropique ainsi que les proportions de certains additifs. Cette vitesse va déterminer quelle proportion de composant intrus va avoir le temps de migrer à l'extérieur du cristal sous l'effet des contraintes.

Pour les aciers, la zone de températures de 900 à 723 °C doit être franchie sans arrêt sinon une forme spécifique du métal pourrait se former. Si le passage de la zone de recristallisation est trop lent, celle-ci suit à l'intérieur de chaque grain des lignes de potentiels énergétiques correspondant à des plans dont la géométrie est liée aux plans de compacité maximale du cristal, créant des particularités non anisotropes et rendant la pièce fragile (structure de Widmanstätten).

Dans le cas de certains aciers contenant des éléments gammagènes (le nickel, le manganèse, l'azote), si la vitesse de trempe est très élevée (hypertrempe), on parvient à conserver la structure austénitique à température ambiante (austénite métastable). C'est le cas en particulier des aciers inoxydables de type X2CrNi18-10 (304L), X5CrNi18-10 (304), X2CrNiMo17-12-2 (316L) et X5CrNiMo17-12-2 (316).

Dans ce procédé, intervient également la mise en solution de précipités d'éléments d'alliage qui ont, de manière générale, des dimensions trop importantes pour obtenir finalement un durcissement optimal. C’est ici que le procédé d’austénitisation joue son rôle principal. Cette température doit être choisie de manière à assurer une bonne répartition des éléments d'alliage, ce qui assure un durcissement homogène. C'est pour cela qu'il est important, lors de la conception de pièces destinées à être trempées, de veiller à avoir une forme homogène de la pièce, afin d'éviter des concentrations de matière en certaines parties, qui peuvent poser problème lors du traitement thermique.

En même temps, ce durcissement provoque aussi des effets indésirables, par exemple une augmentation de la fragilité du matériau (diminution de la résilience). C’est pour cette raison qu'après la trempe martensitique, on effectue toujours un revenu (au minimum un revenu de détente à environ 200 °C). Après une trempe bainitique (ou trempe isotherme), le revenu est inutile.

De nombreuses variables influencent la qualité et les propriétés mécaniques de l’acier trempé et elles sont toutes importantes à maîtriser :

- la température de trempe ;

- le temps de trempe ;

- la vitesse de refroidissement (en anglais : cooling rate) ;

- la composition chimique de l'acier.

De plus, au cours de la trempe il apparaît certains problèmes qu’on doit éviter ou contrôler selon la qualité du produit final à obtenir. Au cours du chauffage, la température n’est pas homogène dans la pièce (plus chaude sur la peau et plus froide au cœur). Ce gradient de température provoque des contraintes internes qui peuvent entraîner des déformations élastiques voire plastiques.

Pendant le refroidissement il existe aussi un gradient de température, mais de sens contraire. La transformation allotropique dont nous avons parlé ci-dessus (fer γ → fer α) implique aussi une déformation. À ce moment on assiste à une contraction volumique importante. On doit prêter beaucoup d’attention à ce point parce que comme la déformation est importante, elle peut provoquer des fissures en surface de la pièce. La résistance à la compression n’est pas la même qu’à la traction et le risque de fissuration est donc différent. C’est pour cette raison que le risque est présent particulièrement pendant le chauffage (il engendre des efforts de traction à la surface), mais on doit aussi contrôler le refroidissement (il engendre des contractions à la surface). C’est le liquide de trempe (entre autres) qui détermine la vitesse de refroidissement.

Un autre type de problèmes possibles lors de la réalisation d’une trempe sont les réactions avec l’atmosphère. Si on met l’acier en contact avec l’air, il peut y avoir décarburation et formation de calamine. L’acier peut être exposé à ces conditions non seulement pendant le chauffage mais aussi pendant le refroidissement (l’air libre est aussi un milieu de trempe). En connaissant les avantages et inconvénients de la trempe à l’air, on peut décider s’il vaut mieux choisir un liquide de trempe qui ne présente pas ces effets et en assumer les coûts. Voici quelques arguments qui justifient l’importance que les liquides de trempe ont dans les procédés de refroidissement. Pour éviter les problèmes de décarburation il est possible de traiter certains aciers alliés dans des fours sous vide.

Trempe sans transformation allotropique[modifier | modifier le code]

Cas des alliages d'aluminium[modifier | modifier le code]

Objectif et principes[modifier | modifier le code]

Pour les alliages d'aluminium, la trempe a pour effet de diminuer la dureté au lieu de l'augmenter. Après trempe, par phénomène de maturation, les caractéristiques mécaniques augmentent naturellement à la température ambiante. Certains alliages peuvent atteindre leurs caractéristiques mécaniques d'usage. Ce phénomène est utilisé lors de la pose des rivets.

Le but de la trempe dans le cas des alliages d'aluminium est de maintenir à la température ambiante une solution solide sursaturée en éléments d'addition. Cette solution solide est obtenue en effectuant une mise en solution des éléments constituant les précipités présents à la température ambiante. Après la trempe on obtient une solution solide sursaturée en éléments d'addition. À la température ambiante, cette solution est métastable. La trempe fige cet état de dissolution et également capture les lacunes créées par l'effet de la température. Les éléments d'addition ainsi que les lacunes sont positionnés de manière aléatoire en substitution des atomes d'aluminium aux nœuds du réseau cristallin de la matrice aluminium (cubique à faces centrées). Il n'y a pas de transformation allotropique. Une pièce en alliage d'aluminium brut de trempe (immédiatement après la trempe) a de très faibles caractéristiques mécaniques.

La trempe des alliages d'aluminium est effectuée sur les alliages dits à durcissement structural :

- alliages pour corroyage : familles des 2000 (ancienne désignation française : AU), 4000 (AS), 6000 (AGS) et 7000 (AZ) ;

- alliages de fonderie : principalement les familles des 21000 (AU) et 40000 (AS).

La trempe est un élément de la séquence de traitement : mise en solution, trempe, maturation (à température ambiante) ou revenu.

Dans la nomenclature des états métallurgiques des produits corroyés en alliage d'aluminium (norme EN 515), l'état mise en solution, brut de trempe, est appelé « W » : mise en solution trempé.

Le cycle de traitement thermique est différent selon le type d'alliage :

- alliages au silicium (séries 4000 et 6000, anciennement AS et AGS) : température de mise en solution de l'ordre de 540 °C, durée cinq à douze heures, suivant l'alliage et la masse de la pièce ; la trempe se fait à l'eau et est suivie d'un revenu (170 °C environ) pendant trois à dix heures ;

- alliages au cuivre (série 2000, anciennement AU) : mise en solution à une température légèrement inférieure ; la trempe, toujours à l'eau, est suivie d'une maturation à température ambiante (quelques minutes à plusieurs jours), et éventuellement d'un écrouissage et d'un revenu.

Dans tous les cas, les cycles précis sont donnés par des normes ou des spécifications particulières, en fonction de l'alliage.

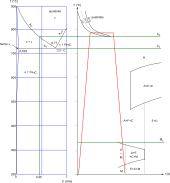

Pour un alliage à 3,5 % de cuivre, la température de mise en solution doit être supérieure à Tm afin de dissoudre totalement le cuivre dans la phase α. Pour éviter la brûlure, cette température doit être inférieure à Tb. Cette représentation est théorique, un alliage n'étant jamais purement binaire, il faut également tenir compte des autres éléments d'alliage. C'est seulement quand on a la dissolution complète des éléments d'addition que l'on effectue la trempe.

Si l'on prend l'exemple de l'alliage 2017, le but du traitement de mise en solution sera de dissoudre les 3,5 % de cuivre contenus dans l'alliage.

Il faut donc amener le métal à une température supérieure à la température du solvus correspondant au diagramme de phase aluminium-cuivre (Tm sur le graphique).

La température typique de trempe est située entre 440 °C et 500 °C.

Il faut veiller à ne pas utiliser une température trop élevée pour ne pas « brûler » le métal (fusion partielle), car en cas de brûlure, la pièce devient impropre à l'utilisation par perte de caractéristiques mécaniques et ne peut pas être retouchée.

Le temps de maintien à cette température doit être suffisant pour obtenir cet état de solution. La durée est dépendante des dimensions de la pièce mais également de l'alliage :

- 1 min pour une tôle en AISI 6061 (Alloy 61S)

- 30 min pour une tôle en AISI 2024 (épaisseur : 1 mm).

Des durées de mise en solution plus importantes sont nécessaires pour les pièces de fonderie (cinq heures mini pour des pièces en 21000, huit à douze heures pour des pièces en 42200).

La vitesse de refroidissement peut provoquer la formation de contraintes internes. On observe souvent une déformation des pièces lors de la trempe, ce qui oblige à intercaler une opération appelée « redressage » entre la trempe et le revenu (ou juste après la trempe dans le cas de certains AU). Cette opération est réalisée sur un marbre en fonte, à l'aide de maillets, marteaux, masses ou même de presses pour les grandes pièces. Pour obtenir la bonne géométrie, l'opérateur utilise souvent un calibre de redressage ou des règles, équerres, vés, etc. Cette opération doit être effectuée le plus rapidement possible car au bout de quelques heures, il y a risque de casse de la pièce à cause de l'augmentation de la dureté provoquée par la maturation de l'alliage.

À titre d'exemple, sur un alliage EN AC-42200 SF [AlSi7Mg0,6] (ancienne dénomination française A-S7G0,6, contenant environ 7 % de silicium et 0,6 % de magnésium) :

- une pièce de fonderie non traitée aura pour caractéristiques mécaniques (environ) :

- Rm ≃ 210 MPa, Rp0,2 ≃ 160 MPa, A ≃ 1 % pour une dureté de l'ordre de 80 HB ;

alors que le même alliage trempé-revenu (EN AC-42200 ST6) donnera des résultats de l'ordre de

Rm ≃ 280 MPa, Rp0,2 ≃ 250 MPa, A ≃ 2 % pour une dureté supérieure à 95 HB.

Ces résultats sont des valeurs couramment observées et non des valeurs imposées par les normes.

Quelques procédés de transformations (filage, laminage) permettent sous certaines conditions de réaliser la trempe immédiatement après la transformation.

C'est la trempe sur presse : la température obtenue par le préchauffage du métal et lors de la transformation est suffisante pour effectuer la mise en solution de la pièce.

La pièce est trempée immédiatement à la sortie de la presse ou du laminoir sans phase de chauffage. Un cas analogue se présente en fonderie, principalement avec les alliages de la série 71000, c'est la « trempe au démoulage ».

Vitesse critique de trempe[modifier | modifier le code]

Le résultat est obtenu uniquement si la vitesse de trempe (vitesse de refroidissement du métal) est supérieure à la vitesse critique de trempe (voir, à titre d'exemple, la section qui traite des transformations en refroidissement continu de l'article soudage (théorie)). Dans le cas contraire, si la vitesse est insuffisante, on obtient la formation de précipités grossiers de taille et de forme ne permettant pas d'obtenir les caractéristiques mécaniques recherchées.

Cette vitesse critique de trempe est fonction de l'alliage (exemple : 18 °C/s pour le 2017 et 100 °C/s pour le 7075). Pour obtenir le bon résultat, il faut que la vitesse de trempe soit supérieure à la vitesse critique en tous points du volume de la pièce trempée. Pour des pièces massives, la vitesse variera fortement entre le cœur de la pièce et sa périphérie. Ainsi dans certains cas, les caractéristiques mécaniques seront plus faibles dans la partie centrale de la pièce à l'issue du traitement thermique.

D'un point de vue pratique, il faut veiller à ce que le temps de transfert entre le four et le bac de trempe soit suffisamment court pour que la pièce n'atteigne pas une température trop faible avant d'être refroidie par le fluide de trempe. La vitesse de refroidissement à l'air étant faible et dans la majorité des cas inférieure à la vitesse critique. Ce point est particulièrement vrai dans le cas de pièces minces.

Fluide de trempe[modifier | modifier le code]

La trempe s'effectue par immersion dans un fluide, par pulvérisation d'un fluide, ou par soufflage d'air.

Le fluide le plus utilisé est l'eau froide (T<40 °C). Dans certains cas, l'eau froide génère un refroidissement trop rapide (ex. : pièces de formes compliquées) et génère des contraintes internes préjudiciables à l'utilisation de la pièce (déformations, risque de corrosion sous contrainte ou même rupture de la pièce si les contraintes sont trop élevées). Dans ce cas, on peut utiliser de l'eau chaude (T>50 °C) ou de l'huile. Dans certains cas assez rares, il est possible d'utiliser d'autres fluides comme des liquides à base de glycol pour minimiser la formation des contraintes internes. Il est possible également de relaxer les contraintes en effectuant un travail à froid immédiatement après la trempe (sur trempe fraiche). On peut ainsi étirer la pièce ou la comprimer.

Pour éviter la formation d'un film de vapeur d'eau autour de la pièce (phénomène de caléfaction) on peut revêtir la pièce d'un revêtement. Cette opération s'appelle le potéyage.

Notes et références[modifier | modifier le code]

Voir aussi[modifier | modifier le code]

Articles connexes[modifier | modifier le code]

Bibliographie[modifier | modifier le code]

- Guy Murry, Métallurgie : métaux, alliages, propriétés, Paris, Dunod, coll. « Aide-mémoire de l'ingénieur », , 329 p. (ISBN 978-2-10-007599-7, OCLC 632540829).

- Norme EN 515 : « Aluminium et alliages d'aluminium – Produits corroyés – Désignation des états métallurgiques », publié par le CEN, (version française éditée par l'AFNOR).

- Roger Develay, « Traitements thermiques des alliages d'aluminium », traités Matériaux métalliques, M1290, Éditions techniques de l'ingénieur, .

- Bruno Dubost et Pierre Sainfort, « Durcissement par précipitation des alliages d'aluminium », traités Matériaux métalliques, M240, Éditions techniques de l'ingénieur, .

- Jean Philibert, Alain Vignes, Yves Bréchet et Pierre Combrade, « Métallurgie, du minerai au matériau », Dunod, 2e éd., 2002 (ISBN 2-10-006313-8).

- Gérard Maeder, Jean Barralis. « PRECIS DE METALLURGIE. Elaboration, Structures-propriétés, Normalisation », Nathan, 1998, (ISBN 2-09-177491-X)