Rhéologie des phases aqueuses

La rhéologie des phases aqueuses est le comportement des liquides à base d'eau quand ils s'écoulent ou qu'on tente de les faire s'écouler.

Introduction[modifier | modifier le code]

Le terme de rhéologie peut désigner la discipline scientifique qui s'intéresse au comportement des matériaux soumis à une déformation ou un écoulement, ou bien ce comportement lui-même. Le comportement peut être caractérisé par des lois théoriques ou empiriques décrivant la fluidité (ou la viscosité, les deux mots concernent le même phénomène d'écoulement mais s'appliquent à deux perceptions opposées de ce même effet).

La fluidité d’une suspension aqueuse, par exemple, est essentielle dans la description de matériaux comme les bétons, qui consistent en une suspension réactive de différents minéraux dans l’eau.

La viscosité d’une solution aqueuse est une propriété que l’on essaye de contrôler, par exemple dans des peintures ou des formulations cosmétiques. Elle est reliée aux appréciations qualitatives comme l’épaisseur, l’onctuosité et le collant de ces formulations.

Fluidité[modifier | modifier le code]

La notion de fluidité s’applique donc à des suspensions aqueuses. Celles-ci sont composées d'une phase continue, l’eau, et de particules minérales ou organiques. La fluidité se définit par l’inverse de la viscosité : une suspension ne sera plus fluide lorsque sa viscosité deviendra trop élevée. La viscosité d’une suspension aqueuse est définie en première approximation par la loi d’Einstein qui relie la viscosité de la suspension à la fraction volumique occupée par les particules :

où est la fraction volumique des particules, la viscosité de la suspension et la viscosité du liquide (l’eau dans le cas d’une suspension aqueuse). Cette relation est un bon modèle pour les suspensions faiblement concentrées.

Cette loi décrit le fait que la fluidité de la suspension est liée à la mobilité des particules. Celle-ci est tributaire des interactions entre particules qui sont gouvernées par deux phénomènes : l’empilement (phénomène mécanique lié à la distribution des tailles de particules) et les interactions de physico-chimiques telles que les interactions de Van der Waals ou les liaisons hydrogène.

La fluidité va varier dans le temps sous l’action de la gravité qui contribuera à forcer l’empilement des particules.

Les dispersants[modifier | modifier le code]

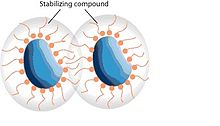

Les dispersants sont des molécules qui vont modifier les interactions physico-chimiques entre particules en s’absorbant à la surface de celles-ci. Deux types de dispersants existent : les dispersant ioniques, et les dispersants stériques.

Les dispersants ioniques[modifier | modifier le code]

Les dispersants ioniques sont des sels qui précipitent à la surface des particules en suspensions. Selon la polarité de la surface de la particule, c’est l’anion (cas d’une particule chargé positivement en surface) ou le cation (cas d’une particule chargée négativement en surface) qui va adhérer à la surface. Il se forme ainsi autour de la particule une couronne électrolyte non-neutre, à l'origine d'interactions électrostatique avec d’autres particules chargées.

La courbe décrivant l’intensité des forces électrostatiques entre deux particules en fonction de la distance moyenne entre particule est du type :

Cette courbe montre que jusqu’à une distance minimale (de l’ordre de 10−8 – 10−7 m) les forces sont répulsives, tandis qu’au-dessous de cette distance les forces sont attractives. Cette distance minimale correspond à l’interpénétration des couronnes électrostatiques. Lorsque cette barrière est franchie (par exemple dans le cas du séchage d’un film de peinture lorsque l’eau s’évapore et concentre les particules à l’extrême), les particules floculent.

Le contrôle des phénomènes de floculation est important pour contrôler les propriétés optiques des films déposés puisqu’elle va affecter la distribution des tailles de particules dans le film.

Les dispersants stériques[modifier | modifier le code]

Au contraire des dispersants ioniques, les dispersants stériques vont réduire les interactions physicochimiques au minimum (voir effet stérique).

Le terme de dispersant stérique est lié à leur composition chimique qui impose de fortes contraintes stériques qui limitent les conformations possibles des polymères. Comme ces conformations sont limitées, on comprend aisément que les enchevêtrements entre polymères sont impossibles. De ce fait les polymères à la surface des particules ne peuvent interagir même à courte distance.

Les particules en suspensions ont alors un comportement de sphères dures.

Exemples[modifier | modifier le code]

Les dispersants de minéraux comme le carbonate de calcium, ou les oxydes (oxyde de fer, chaux, dioxyde de titane, alumines…) peuvent être des polyacrylates neutralisés en fonction du type de minéral à disperser. Les dispersants stériques sont par exemple les superplastifiants.

Les viscosités des suspensions minérales sont généralement inférieures à 5 000 mPa s mesurée par un rhéomètre de type Brookfield à 10 tr/min. Pour que la dispersion soit dite stable, les viscosités ne doivent pas évoluer au-delà de 5 000 mPa s au bout de 8 jours de stockage et on ne doit pas observer la formation de sédiment.

Industriellement, les suspensions vont être mises au point de manière à assurer une bonne maniabilité tout au long du procédé (fabrication, pompage, transport, utilisation) ce qui peut impliquer des durées de vie de plusieurs mois (industrie papetière ou peinture).

Pour comparer les performances des dispersants, on procède à des études de défloculations. Cela consiste à mélanger une quantité de poudre sèche à de l’eau et d’ajouter goutte à goutte le dispersant. La viscosité de la suspension est mesurée en fonction de la dose de dispersant ajoutée. On obtient en général des courbes du type :

Pour un dispersant, il existe une dose optimale où la viscosité minimale. Plus la dose est faible, plus le dispersant est efficace pour couvrir la surface des particules. Plus la viscosité est faible, plus le dispersant est efficace en termes de répulsion. Industriellement, pour des raisons de sécurité des procédés, on se placera toujours au-delà de la dose optimale : en effet si par accident le dispersant était sous-dosé, on voit sur la courbe que la viscosité pourrait croître exponentiellement ce qui pourrait provoquer des incidents.

Viscosité[modifier | modifier le code]

Au contraire de la fluidité, la viscosité va se traduire par des phénomènes d’épaississement. La valeur de la viscosité est dépendante de la contrainte de cisaillement que l’on applique à la suspension. On distingue deux grands types de comportement rhéologiques : le comportement newtonien qui dépend peu du cisaillement, et le comportement pseudo plastique qui voit la viscosité baisser quand le cisaillement augmente.

La viscosité est ensuite caractérisée par deux composantes : la composante élastique qui mesure une force de résistance à la déformation et la composante visqueuse qui traduit le glissement des plans moléculaires du liquide qui subit un cisaillement.

La viscosité des solutions aqueuses est gouvernée par des épaississants. Ces épaississants sont de grosses molécules polymériques qui vont immobiliser des molécules d’eau en s’hydratant. Il y a des épaississants cationiques, anioniques de type acrylique, ou neutre de type cellulose, amidon, gomme de Guar ou de Xanthane.

Les applications des épaississants pour des formulations aqueuses sont très variées. Citons par exemple :

- l'utilisation dans les peintures pour gérer la stabilité, l’apparence dans le pot de peinture, l’épaisseur du film de peinture déposée, la qualité du film de peinture.

- Dans la papeterie, les épaississants vont permettre de régler la bonne marche des machines

- En cosmétique, les épaississants vont régler la consistance d'un shampoing ou d'une crème

Thixotropie ou pseudo plasticité[modifier | modifier le code]

Une confusion est souvent faite entre thixotropie et pseudo plasticité. Si la seconde se définit en étudiant le comportement de la viscosité en fonction du cisaillement, la thixotropie se définit à cisaillement constant. On dira qu’un produit est thixotrope si sa viscosité évolue dans le temps à cisaillement constant.

Le diagramme suivant permet de visualiser cette différence dans le cas de deux solutions pseudo plastiques dont l’une seulement (en rouge) est thixotrope.

Cette propriété, permet de prévoir le temps mis par une formulation à revenir à une haute viscosité. Industriellement, une telle propriété sera exploitée dans des applications ou l’on doit laisser le temps à une solution de s’étaler avant de se figer (par exemple dans une peinture pour l’automobile).

Ces types de dispersants et épaississants sont notamment fabriqués par la société Coatex, filiale du groupe Arkema.

Notes et références[modifier | modifier le code]

Bibliographie[modifier | modifier le code]

![]() : document utilisé comme source pour la rédaction de cet article.

: document utilisé comme source pour la rédaction de cet article.

- (en) Wernfried Heilen et al, Additives for Waterborne Coatings, Ed. Vincentz Network GmbH & Co, Hannover, Germany, 2009