Générateur de vapeur

Les générateurs de vapeur chaude [Note 1] (GV) sont des composants essentiels des centrales électriques thermiques ou nucléaires, et de certains réseaux de chaleur.

Dans un réacteur à eau pressurisée (REP)[Note 2], la fonction du générateur de vapeur est d'échanger la chaleur entre le circuit primaire chauffé par le réacteur et le circuit secondaire qui produit la vapeur entraînant la turbine à vapeur — ou bien transporte la chaleur produite dans le cas d'un réseau de chaleur. Les générateurs de vapeur actuels les plus puissants atteignent environ 1 400 mégawatts thermiques. Un REP moderne dispose de 2 à 4 générateurs de vapeur dans l'enceinte de confinement.

Dans le circuit primaire d'un réacteur nucléaire, l'eau monte à 300 °C et 155 bars. Grâce aux générateurs de vapeur, l'eau du circuit secondaire est portée à ébullition, à une pression de 50 à 80 bars[Note 3] : la vapeur s'échappe alors sous pression et fait tourner le groupe turbo-alternateur — c'est-à-dire la turbine couplée à l'alternateur — situé dans la salle des machines.

Structure et géométrie[modifier | modifier le code]

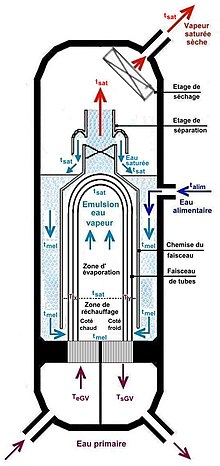

Un générateur de vapeur (GV) tel que ceux équipant les réacteurs nucléaires français est un cylindre d'une vingtaine de mètres de hauteur, renfermant 3 000 à 6 000 tubes[1] en forme de U inversé.

L'échange de chaleur se fait par une grande quantité de tubes minces, dans lesquels circule le fluide chaud, et autour desquels circule le fluide à chauffer.

Les tubes ont un diamètre de 2 cm environ, et montent dans le cylindre jusqu'à 10 m. Ils sont fixés à la base sur une plaque dite tubulaire, et sont maintenus à intervalle d'un mètre par des plaques entretoises. Dans la partie courbe en haut des tubes, qui peut avoir jusqu'à 1,5 m de rayon pour les tubes extérieurs, les tubes sont maintenus par des barres anti-vibratoires.

Valeurs palier N4 : 5 610 tubes d'un diamètre de 19,05 mm et d'une épaisseur de 1,09 mm sont répartis au pas triangulaire de 27,43 mm sur la plaque à tubes.

Le faisceau de tubes est enveloppé par une chemise en tôle qui le sépare du retour d'eau extérieur et guide l'émulsion vers un étage de séparation puis de séchage.

Fonctionnement[modifier | modifier le code]

Générateurs de vapeur à tubes en U équipant les réacteurs à eau sous-pression[modifier | modifier le code]

Description fonctionnelle - Taux de circulation[modifier | modifier le code]

Dans le GV, l'eau du circuit primaire circule dans les tubes. L'entrée dans les tubes se fait sous la plaque tubulaire, dans la branche chaude. Le fluide monte dans les tubes, côté branche chaude, transmet une partie de sa chaleur au circuit secondaire pendant la montée ainsi que dans les cintres, puis redescend côté branche froide.

L'eau du circuit secondaire ("eau alimentaire") entre dans le GV en partie supérieure au-dessus de l'altitude du sommet de faisceau des tubes, généralement sous le niveau d'eau. Elle s'échappe sous forme de vapeur sous pression au sommet du GV.

L'eau alimentaire admise dans le GV sous le niveau d'eau, de façon à prévenir la condensation de la vapeur présente dans le dôme est rapidement dirigée vers le bas du GV où elle se mélange avec l'eau à saturation issue des séparateurs. Le mélange se dirige ensuite sous la chemise vers le faisceau de tubes où il est tout d'abord réchauffé à saturation et ensuite évaporé partiellement. Le "taux de circulation" (noté ) est le rapport du débit du mélange diphasique faisceau au débit de vapeur produit. Plus le taux de circulation est élevé plus la température du mélange admis au contact des pièces épaisses et du faisceau de tubes est élevée et meilleur est le brassage de l'eau dans le faisceau de tubes.

Exemple :

- Dans une configuration typique où la pression de la vapeur saturée produite est de 55 bar (soit une température de 270 °C) et où la température d'eau alimentaire est de 170 °C, la température du mélange vaut sensiblement Un taux de circulation de 3 conduit à Tmel = 237 °C

- Le débit massique d'émulsion dans le faisceau vaut 3 fois la valeur du débit vapeur ; le titre en vapeur de l'émulsion est donc égal à 33 % immédiatement à l'entrée de l'étage de séparation séchage. Soit donc un taux de vide de 93 % . La masse volumique de ce mélange vaut sensiblement 524 kg/m3, dans l'exemple choisi, contre 822 kg/m3 pour le mélange eau alimentaire eau saturée présent dans le retour d'eau.

- Dans les séparateurs l'émulsion est centrifugée de façon à favoriser la séparation dynamique de l'eau ainsi que la séparation gravitaire[Note 4],[Note 5].

- En aval de l'étage de séparation, une batterie de sécheurs à chicanes permet d'assécher complètement la vapeur.

On s'arrange pour équilibrer la perte de charge de l'émulsion dans le faisceau et l'étage de séparation avec le terme moteur de thermosiphon procuré par l'altitude du niveau. La surface de l'eau (limite entre phase liquide et vapeur) est maintenue à niveau constant par un automatisme agissant sur une vanne réglante du circuit d'eau alimentaire ce qui assure de façon simple la régulation d'ensemble.

La vapeur produite arrive dans un grand collecteur de vapeur où l'on tente de limiter la présence de gouttelettes, toutefois au-dessus de 32 bars toute perte de charge se traduit par une légère condensation. Puis le collecteur se rétrécit et la vitesse de la vapeur augmente tandis que diminue la dimension des tuyaux (qu'il faut aussi calorifuger).

Exemple de calcul simplifié d'un générateur de vapeur[modifier | modifier le code]

On tente dans ce paragraphe de retrouver de manière simple le dimensionnement général d'un générateur de vapeur de type classique de caractéristiques voisines de celui des réacteurs du palier N4. On effectue tout d'abord un calcul sans tenir compte de la présence du réchauffeur axial qui équipe ce type de GV. On apprécie ensuite le gain sur la pression vapeur ou la surface d'échange apporté par ce perfectionnement.

Le calcul estimatif effectué dans la boite déroulante montre que la conception à économiseur axial retenue pour les GV N4 et EPR fait gagner, toutes choses égales par ailleurs, environ 20 % sur la surface d'échange au prix de quelques tôles et tuyauteries internes non résistantes à la pression. À surface d'échange donnée, le gain sur l'échange thermique se traduit par une pression vapeur accrue de 2,8 bars toutes choses égales d'ailleurs procurant un rendement thermodynamique augmenté et donc à production d’électricité donnée :

- une réduction de la charge thermique de la source froide (environnement moins affecté).

- une meilleure sûreté (puissance résiduelle moindre)

Liminaire :

On examine en premier lieu complètement le cas où le générateur de vapeur est du type ordinaire à recirculation simple sans économiseur. On évalue ensuite en différentiel le cas du générateur de vapeur à économiseur intégré dans la jambe froide du faisceau. Le modèle bien que simplifié comporte un assez grand nombre de données fastidieuses à lister. On convient de noter avec une lettre majuscule les valeurs afférentes au circuit primaire et avec une lettre minuscule les valeurs afférentes au secondaire. Ainsi représente un débit massique primaire et note un débit massique secondaire.

On donne à 4 ou 5 chiffres significatifs un certain nombre de calculs intermédiaires sans illusion de précision dans le simple souci d'éviter le cumul d'erreurs d'arrondis de calcul sachant que les résultats d'ensemble sont à 5 % près.

Caractéristiques générales ou d'ensemble

- Côté primaire

- Débit primaire volumique par boucle = 24 500 m3/h = 6,806 m3/s à la température de l'eau passant dans les pompes[Note 6]

- Débit primaire massique par boucle = 5 051 kg/s

- Débit primaire volumique par boucle à la température moyenne de l'eau primaire = 5051 / 704,2 = 7,173 m3/s

- Vitesse de l'eau primaire dans les tubes = = 7,173 / 1,255 = 5,716 m/s

- Nombre de Reynolds de l'eau primaire à température moyenne =

= 770 400

- Nombre de Prandtl de l'eau primaire à température moyenne =

= 0,975 2

- Côté secondaire

- Puissance thermique du générateur de vapeur = = 1 067,5 MW

- Puissance thermique du réchauffage de l'eau alimentaire à saturation = = 175,5 MW

- Puissance thermique d'évaporation = 1067,5 - 175,49 = 892,0 MW

- Débit massique de vapeur produit = Débit massique d'eau alimentaire = = 599,4 kg/s

- Taux de circulation estimé = [Note 7]

- Vitesse ascensionnelle moyenne du mélange d'eau en réchauffage dans le faisceau =

= 3 × 599,4/752,7/4,116 = 0,580 4 m/s - Nombre de Reynolds moyen du mélange en réchauffage = = 110 500

- Nombre de Prandlt moyen du mélange en réchauffage = 0,8894

Puissances thermiques échangées, coefficients globaux d'échange, écarts logarithmiques moyen et surfaces d'échange

- Coefficient global d'échange zone de réchauffage = d'où

= 4,059 kW/(m2 K)

- Puissance thermique en zone de réchauffage côté primaire chaud = 140,4 MW

- Température primaire en limite zone de réchauffage côté chaud = = 323,51 °C

- Température primaire en limite de zone d'évaporation = - 36,16 × 892,0/1067,5 = 293,30 °C

- Puissance thermique en zone de réchauffage côté froid = 35,12 MW

- Écart logarithmique zone de réchauffage côté chaud du faisceau = = 45,73 °C

- Surface d'échange en zone de réchauffage côté chaud = = 756,4 m2

- Écart logarithmique zone de réchauffage côté froid du faisceau = = 11,44 °C

- Surface d'échange en zone de réchauffage côté froid = = 756,2 m2

- Les surfaces d'échange, températures intermédiaires , écart logarithmiques de températures, puissance thermique échangée en zone de réchauffage côté primaire froid et chaud sont tels que :

- Les surfaces d'échanges en réchauffage côté froid et côté chaud sont égales

- Le niveau de fin de la zone de réchauffage dans le faisceau de tubes côté chaud et côté froid est le même[Note 8]

- Les puissances thermiques échangées sont dans le rapport des écarts de températures logarithmiques

- Coefficient global d'échange zone d'évaporation = d'où

= 6,785 kW/(m2 K)

- Puissance thermique en zone d'évaporation = 892,0 MW

- Écart logarithmique zone d'évaporation = = 15,27 °C

- Surface d'échange en zone d'évaporation = = 8 611 m2

- Surface d'échange totale extérieure tubes calculée = 10 123 m2

Caractéristiques des fluides

On regroupe sous cet item les caractéristiques thermodynamiques des fluides entre autres nécessaires au calcul des nombres de Reynolds, Prandtl et Nusselt de façon à pouvoir utiliser les corrélations de la littérature scientifique.

- Eau primaire

- Température primaire d'entrée dans le générateur = 328,28 °C

- Enthalpie de l'eau primaire à l'entrée dans le générateur de vapeur = 1 506,8 kJ/kg

- Température primaire de sortie du générateur de vapeur = 292,11 °C [Note 9]

- Enthalpie de l'eau primaire à la sortie du générateur de vapeur = 1 295,6 kJ/kg

- Température primaire de sortie du générateur de vapeur = 292,11 °C

- Masse volumique moyenne de l'eau primaire = 703,9 kg/m3

- Masse volumique de l'eau primaire à la sortie du générateur de vapeur = 742,23 kg/m3 (Eau passant dans les pompes primaires)

- Viscosité dynamique de l'eau primaire à température moyenne = = 8,81E-5 kg/(m s)

- Masse volumique de l'eau primaire à température moyenne = = 704,2 kg/m3

- Conductivité thermique de l'eau primaire à température moyenne = = 0,526 8 W/(m K)

- Capacité calorifique de l'eau primaire à température moyenne = = 5,829 kJ/(kg K)

- Eau et vapeur secondaire

- Température de l'eau alimentaire = = 229,5 °C

- Enthalpie de l'eau alimentaire = = 988,9 kJ/kg

- Pression de vapeur produite = 72,8 bars

- Température de la vapeur produite = = 288,45 °C

- Enthalpie de la vapeur saturée sèche = = 2 769,9 kJ/kg [Note 10]

- Enthalpie de l'eau à saturation à 72,8 bars = = 1 281,7 kJ/kg

- Masse volumique de l'eau à saturation à 72,8 bar = 735,0 kg/m3

- Enthalpie du mélange eau alimentaire + eau de retour d'eau à l'entrée du faisceau = = 1 184,1 kJ/kg

- Température du mélange à l'entrée du faisceau = 269,88 °C (Évaluée à partir de l'enthalpie du mélange)

- Masse volumique du mélange à l'entrée du faisceau = 770,3 kg/m3

- Masse volumique moyenne du mélange en réchauffage dans le faisceau = (770,3 + 735,0)/2 = 752,7 kg/m3

- Conductivité thermique moyenne du mélange secondaire en réchauffage = 0,572 1 W/(m K)

- Viscosité dynamique moyenne du mélange secondaire en réchauffage = 9,686 × 10−5 kg/(m s)

- Capacité calorifique moyenne du mélange secondaire en réchauffage = 5,253 kJ/(kg K)

Géométrie du générateur de vapeur

- Nombre de tubes = 5 614

- Diamètre extérieur des tubes = = 19,05 mm [Note 11]

- Épaisseur des tubes = 1,09 mm[Note 11]

- Diamètre intérieur des tubes = = 16,87 mm

- Pas triangulaire d'implantation des tubes = = 27,43 mm[Note 12]

- Diamètre hydraulique primaire = = 16,87 mm

- Diamètre hydraulique secondaire = = 24,50 mm (en raisonnant au niveau du triangle équilatéral élémentaire formé par trois tubes contigüs, soit donc 1/2 tube)

- Section de passage du fluide primaire = = 1,255 m2

- Section de passage du fluide secondaire = = (Surface occupée par le faisceau sur la plaque à tubes) - (Section de l'ensemble des tubes du faisceau). Un tube a deux implantures dans la plaque à tubes ; chaque implanture occupe une surface égale à un losange constitué par deux triangles équilatéraux de côté d'où

= 4,116 m2

- Conductivité du métal des tubes = = 18,65 W/(m K) aux conditions moyenne de température de fonctionnement du faisceau de tubes.

Évaluation des différents coefficients d'échange élémentaires

Coefficient d'échange entre le fluide primaire et la paroi intérieure des tubes

- Coefficient d'échange entre fluide primaire et paroi intérieure des tubes ramené à la surface extérieure des tubes =

- On utilise la corrélation : = 30,01 kW/(m2 K)

- Coefficient d'échange dans le métal des tubes

La formule classique[Note 13] est mise à contribution :

avec

- = deltaT entre parois du tube côté primaire intérieur tube et côté secondaire extérieur tube

- = conductivité du métal

- = puissance thermique linéique échangée

Le flux thermique surfacique au travers de la surface extérieure d'un élément de tube de longueur s'écrit : d'où d'où en remplaçant qu'on met sous la forme faisant apparaître le coefficient d'échange du métal des tubes en identifiant, il vient = 16,12 kW/(m2 K)

Coefficient d'échange entre le mélange secondaire en réchauffage et la paroi extérieure des tubes du faisceau

- On utilise la corrélation de Colburn : = 7,195 kW/(m2 K)

Coefficient d'échange en évaporation

- Les corrélations de la littérature technique permettant d'accéder à la valeur du coefficient d'échange en évaporation nécessitent un calcul itératif qui ne peut être effectué ici. On retient la valeur forfaitaire de 25 kW/(m2 K)[Note 14]

Effet de salissure des tubes

Il est classique de prendre en compte à la conception de façon forfaitaire une salissure des tubes côté secondaire de l'échange. Elle s'exprime par une résistance thermique qui s'ajoute aux autres éléments constitutifs du coefficient global d'échange[Note 15]. Dans l'exemple proposé on retient une valeur forfaitaire de 0,012 (m2 K)/kW soit un coefficient d'échange de 83,33 kW/(m2 K)

Générateur de vapeur perfectionné (de type N4)

Différences fonctionnelles de conception

Le générateur de vapeur de type N4 diffère des conceptions ordinaires examinées succinctement ci-dessus principalement au niveau de la circulation côté secondaire.

L'eau alimentaire admise dans le générateur n'est plus intégralement mélangée avec l'eau à saturation sortant des séparateurs mais avec une partie simplement. Le mélange est ensuite dirigé vers la branche froide du faisceau de tubes. Le faisceau de tubes est séparé en deux parties au moyen d'une tôle plane solidaire de la plaque à tubes. L'essentiel de l'eau à saturation sortant des séparateurs est dirigé vers la branche chaude du faisceau. Elle descend en léchant la virole secondaire en la protégeant contre les chocs thermiques.

On examine pas à pas l'impact de ces changements sur le calcul des surfaces d'échanges effectué dans la configuration classique.

Caractéristiques générales ou d'ensemble

Côté primaire Sans changement

Côté secondaire

- Taux de circulation estimé =

- Vitesse ascensionnelle moyenne du mélange d'eau en réchauffage dans le faisceau =

= 0,765 5 m/s - Nombre de Reynolds moyen du mélange en réchauffage = = 144 800

- Nombre de Prandlt moyen du mélange en réchauffage = 0,8776

Puissances thermiques échangées, coefficients globaux d'échange, écarts logarithmiques moyen et surfaces d'échange

- Coefficient global d'échange zone de réchauffage = d'où

= 4,974 kW/(m2 K)

- Puissance thermique en zone de réchauffage côté primaire froid = 175,5 MW

- Température primaire en limite de zone d'évaporation = 328,27 - 36,16 × 892,0/1067,5 = 298,05 °C

- Écart logarithmique zone de réchauffage côté froid du faisceau = = 18,59 °C

- Surface d'échange en zone de réchauffage côté froid = = 1 897,5 m2

- Écart logarithmique zone d'évaporation = = 21,24 °C

- Surface d'échange en zone d'évaporation = = 6 189 m2

- Surface d'échange totale extérieure tubes calculée = 8 087 m2 soit 20 % de moins que dans la conception classique à recirculation intégrale

La valeur trouvée avec un calcul simpliste ne s'écarte que modérément de la valeur réelle donnée égale à 7 960 m2 à l'article Centrales nucléaires en France ce qui crédibilise le résultat comparatif.

On peut exprimer le gain réalisé de deux façons différentes :

- une économie de 20 % sur la surface d'échange et l'encombrement du générateur de vapeur ce qui a des conséquences indirectes non négligeables par exemple sur les dimensions des enceintes de confinement ou la puissance hydraulique des pompes primaires

- une réduction de 20 % sur la valeur de l'écart logarithmiques global du générateur de vapeur ce qui se traduit par une augmentation à températures primaires données de 2,65 °C de la température vapeur soit une augmentation de pression de 2,8 bar toutes choses égales d'ailleurs

Caractéristiques des fluides

Eau primaire : Sans changement

Eau et vapeur secondaire :

- Enthalpie du mélange eau alimentaire + eau de retour d'eau à l'entrée du faisceau = = 1 135,3 kJ/kg

- Température du mélange à l'entrée du faisceau = 260,14 °C (Évaluée à partir de l'enthalpie du mélange)

- Masse volumique du mélange à l'entrée du faisceau = 786,8 kg/m3

- Masse volumique moyenne du mélange en réchauffage dans le faisceau = (786,8 + 735,0)/2 = 760,9 kg/m3

- Conductivité thermique moyenne du mélange secondaire en réchauffage = 0,581 1 W/(m K)

- Viscosité dynamique moyenne du mélange secondaire en réchauffage = 9,858 × 10−5 kg/(m s)

- Capacité calorifique moyenne du mélange secondaire en réchauffage = 5,173 kJ/(kg K)

Géométrie du générateur de vapeur

Elle est identique, cependant la section de passage du mélange secondaire en réchauffement est réduite de moitié dont on tient compte pour estimer la vitesse ascensionnelle du mélange

Coefficients d'échange élémentaires

Seul le coefficient d'échange entre le mélange secondaire en réchauffage et la paroi extérieure des tubes du faisceau est affecté. L'utilisation de la même corrélation avec les valeurs modifiées des caractéristiques thermodynamiques du mélange en réchauffage dont notamment la vitesse d’écoulement augmentée donne : = 10,68 kW/(m2 K)

Autres technologies[modifier | modifier le code]

Les générateurs de vapeur de type Babcock sont à tubes droits et simple-passage. Les générateurs des centrales VVER russes sont à axe horizontal, disposition favorable du point de vue de la tenue au séisme.

Certains réacteurs de faible puissance sont également équipés de générateurs de vapeur avec des tubes simple-passage hélicoïdaux[2].

Les générateurs de vapeur non nucléaires atteignent des températures de 450 °C et des pressions de 45 bars (45.105Pa).

Maintenance[modifier | modifier le code]

Les générateurs de vapeur sont soumis à une visite décennale obligatoire conformément au règlement sur les appareils à vapeur[3]

Contrôle des tubes[modifier | modifier le code]

Les tubes des générateurs de vapeur constituent la seconde barrière des centrales nucléaires, isolant le fluide primaire, au contact des crayons combustibles, et le fluide secondaire du circuit eau vapeur.

En conséquence, une attention toute particulière est accordée à la vérification de l'étanchéité des tubes au cours des arrêts de tranche.

L'examen non destructif des tubes est fait en fonction de l'historique, et selon un « plan de sondage » permettant de vérifier l'intégralité des tubes en 3 ou 4 visites.

Différents procédés sont utilisés pour contrôler les tubes : remplissage de la partie "secondaire" par de l'hélium pour vérifier leur étanchéité ; utilisation de courants de Foucault pour mesurer l'état mécanique des tubes.

Les tubes (en inconel 600 puis en inconel 690) présentant des défauts, dus par exemple à la corrosion ou à des fissures, sources de fuites, sont bouchés (à leur entrée et sortie) pour éviter que le fluide du circuit primaire ne contamine le circuit secondaire. Le bouchon est en métal plein et il est conçu pour être fixé au tube via des dents ou cannelures venant s'incruster dans la paroi de celui-ci, mais depuis 2008, au moins cinq anomalies de pose des bouchons ont été détectées par EDF au moment de la maintenance de réacteurs à l'arrêt, anomalies qui a déjà conduit « au déplacement des bouchons dans les tubes » ce qui peut potentiellement altérer le générateur de vapeur. Ces anomalies ont mis « en cause la maîtrise de ces opérations ». Elles ont été depuis corrigées selon EDF et l'ASN[4].

C'est une opération bien plus complexe, mais le tube peut aussi être réparé (opération appelée manchonnage lors de laquelle des manchons sont introduits non pas à l'extérieur du tube détérioré, mais à l'intérieur, l'étanchéité étant acquise par « dudgeonnage » robotisé et téléopéré, plusieurs "expansion hydraulique" successives (par dudgeon) ; la pièce rapporté est en acier 18MND5 revêtu d’inconel 690 (du côté circuit primaire uniquement[5]). Ainsi alors qu'un projet prévoyait dans la tranche 5 de la centrale nucléaire de Gravelines de remplacer trois Générateurs de Vapeur, en 2016 EDF a proposé de continuer l'exploitation de la tranche avec ses Générateurs de Vapeur d’origine après épreuve hydraulique du circuit primaire et réparations dites de « manchonnage » des tubes des Générateurs pour conserver l'« intégrité de la seconde barrière »). C'était une première en France mais le groupe Westinghouse (qui a réalisé cette opération en 2017) l'avait déjà pratiqué dans plusieurs centrales d'autres pays (avec 19 000 manchons déjà posés en 15 ans)[6]. En France "tous les centres de production nucléaire du palier 1 300 MWe d'EDF sont potentiellement concernés" ; EDF a lancé un marché global pour le manchonnage[7]. Un autre procédé a été breveté en 1985, visant à créer un manchon métallique étanche dans la zone de fuite, par un traitement l'électrodéposition de nickel, par voie humide[8].

Les tubes (plusieurs kilomètres dans chaque GV) sont maintenus par des plaques entretoises pour limiter leur vibration. Récemment, un phénomène de colmatage de l'espace restreint entre les tubes et les plaques a été mis en évidence : des oxydes métalliques véhiculés dans l'eau secondaire, tendent à se déposer dans les zones confinées quand l'eau se vaporise au contact du métal chaud. Tout colmatage nuit au fonctionnement du générateur de vapeur à long terme ; il est donc aujourd'hui traité (par nettoyage chimique et/ou à l'eau sous pression).

Incidents[modifier | modifier le code]

Les incidents liés au générateur de vapeur sont assez fréquents dans l'industrie nucléaire[9] :

- Le s'est produit une fuite importante de vapeur radioactive en raison de la rupture d’un tube sur l'un des générateurs de vapeur du réacteur no 2 de la centrale nucléaire d'Indian Point (États-Unis).

- De 2004 à 2007, certains réacteurs des centrales EDF ont subi un colmatage des générateurs de vapeur côté secondaire qui a dû être résolu pour assurer la sécurité du fonctionnement de ces centrales[10]

- La rupture de tubes de générateur de vapeur peut conduire à une fuite radioactive comme lors de l'incident de à la centrale nucléaire de San Onofre (USA)[11].

- Le , EDF a informé l’ASN du basculement d’un générateur de vapeur, en cours de manutention dans le bâtiment du réacteur 2 de la centrale nucléaire de Paluel (76)[12].

Avantages et inconvénients[modifier | modifier le code]

La vapeur d'eau est le mode de déplacement par excellence de l'énergie thermique pour des puissances très élevées (très bonne puissance spécifique de la vapeur et dimension non limitée de l'installation pour certains usages).

Mais la vapeur humide présente des inconvénients : dans les turbines elle augmente l'usure des aubes et dans les transports de chaleur, elle augmente les pertes calorifiques par contact/conductibilité-thermique des condensats avec les parois. Les circuits à vapeur sèche (appelés aussi surchauffées) sont plus complexes à conduire (pression et température plus élevées) mais ne présentent pas ces inconvénients.

Homonymes[modifier | modifier le code]

On désigne aussi sous le terme « générateur de vapeur » :

- l'appareil qui permet au Hammam moderne de fonctionner ;

- une simple chaudière vapeur ;

- l'ensemble des appareils qui permettent l'adjonction de vapeur dans le four vapeur ;

- un humidificateur destiné au conditionnement d'air.

Notes[modifier | modifier le code]

- Il existe deux types de vapeurs industrielles : les vapeurs chaudes et les vapeurs froides. Cet article traite des générateurs de vapeur chaude utilisés dans le domaine de l'énergie. Pour le générateur de vapeur froide, voir générateur de brouillard

- Dans un réacteur à eau bouillante, il n'y a pas de générateur de vapeur, la vapeur produite dans le coeur étant envoyée directement à la turbine.

- Voir l'article sur le Réacteur pressurisé européen

- Le taux de vide du mélange eau vapeur montant dans les colonnes des séparateurs est élevé. Le terme moteur créé par l'écart de poids de colonne d'eau entre le retour d'eau et l'émulsion dans le faisceau est important et le débit diphasique d'émulsion monte dans les séparateurs un peu comme un geyser

- Les modèles de GV à tubes en U les plus récents des différents constructeurs ont dans l'ensemble augmenté le volume consacré à la séparation et à l'assèchement de la vapeur

- Le débit primaire massique est pris égal au débit volumique généré par la pompe que multiplie la masse volumique de l'eau prise à la température du débit passant dans la pompe

- La température d'eau alimentaire étant assez élevée du fait de l'optimisation du cycle vapeur côté turbine qui comporte plusieurs réchauffages de l'eau alimentaire, le taux de circulation retenu assure un complément de réchauffage suffisant pour protéger des chocs thermiques les grosses pièces de forge telles que la plaques tubulaire et les parois résistantes du GV

- Dans l'évaporateur de type ordinaire il n'y a pas de cloisonnement interne au faisceau côté secondaire et le mélange diphasique circule librement et s'homogénéise en température sachant qu'un très faible écart local de température est immédiatement compensé par une condensation ou une ébullition en provenance du fluide au voisinage

- La puissance thermique apportée par les pompes primaires (environ 20 MWth pour 4 pompes) explique l'écart entre cette valeur et la température d'entrée dans la cuve. 40 % de la puissance électrique consommée par la pompe est communiquée au fluide primaire lors du passage dans la pompe, les autres 60 % sont communiqués au fluide primaire tout au long du circuit en fonction des pertes de charge

- Un calcul plus précis obligerait à tenir compte d'un faible titre en eau à la sortie du générateur : typiquement 0,3 % - Dans le jargon des chaudiéristes on dit d'une chaudière qu'elle « prime » si la vapeur produite est chargée d'humidité. Les modèles récents de générateurs de vapeur ont fait l'objet de renforcement des étages de séparation et séchage qui éliminent ce défaut

- Point de tube identique au modèle précédent

- La distance inter tube et l'isthme de matière sont identiques au modèle précédent mais le pas est triangulaire et non plus carré ce qui augmente la compacité du faisceau

- Rappelée à l'article Flux thermique

- La corrélation de Chen apparait comme couvrant une large plage de pressions et températures avec un résultat moyen assez stable parmi celles de la littérature technique

- A remarquer que curieusement l'effet des dépôts sur la paroi secondaire des tubes n'est pas nécessairement négatif car dans la zone évaporatoire ils peuvent favoriser l'ébullition nucléée et améliorer l'échange tout au moins dans la première phase de l'exploitation des appareils

Références[modifier | modifier le code]

- [PDF] 5 980 tubes pour le GV de l'EPR (page 17) Réacteur EPR, Jacques Gollion, 23 mai 2007

- « Etats-Unis : NuScale avance pour construire ses générateurs de vapeur hélicoïdaux | toutes les infos par la Revue Générale Nucléaire | SFEN », sur www.sfen.org (consulté le )

- Décret du 02/04/1926 portant règlement sur les appareils à vapeur | AIDA

- Anomalies de pose de bouchons de tubes des générateurs de vapeur des réacteurs nucléaires : l'ASN demande à EDF des investigations complémentaires ; 29/06/2009

- Dhers J Assemblages non soudés dans les réacteurs nucléaire. AREVA

- EDF? CLi de Gravelines (2017) Zoom sur une activité marquante de 2017 le manchonnage des tubes de générateurs de vapeur

- Avis de Marché (EDF) : Manchonnage des tubes de générateurs de vapeur du parc de production nucléaire d'EDF - Palier 1300 MWe. Le marché comprend la possibilité de qualifier et de réaliser sur site des opérations de: - Manchonnage de tubes de générateurs de vapeur, y compris le contrôle non destructif du manchon après sa pose - END en service des assemblages manchons-tubes. CPV: 42151000.2011/S 32-053357 (Source TED)

- Brevet (1985) de Procédé pour réparer les tubes d'un générateur de vapeur

- ASN - 11 janvier 2010 : Historique des opérations de maintenance de grande ampleur réalisées par EDF sur les générateurs de vapeur de ses centrales nucléaires

- Anomalie générique concernant le taux de colmatage élevé des générateurs de vapeur de certains réacteurs des centrales EDF - Note d'information de l'ASN du 18 juillet 2007

- Gen4 - 3/02/2012 : Technique : à San Onofre, quelque chose "cloche" dans les tubes du GV « Copie archivée » (version du sur Internet Archive)

- « Chute d’un générateur de vapeur dans le bâtiment du réacteur 2 de la centrale de Paluel (76) : l’ASN a diligenté une inspection immédiate », sur ASN, (consulté le ).